Изобретение относится к литейному производству, в частности к изготовлению заготовок поршней для двигателей внутреннего сгорания (ДВС), в том числе с нирезистовым кольцом, для последующей термической и механической обработки.

Поршень является одной из самых нагруженных деталей двигателя. Подавляющее большинство поршней двигателей внутреннего сгорания изготавливают из алюминиевых сплавов. В зависимости от технических и экономических требований, предъявляемых к поршню, выбирается конструкция и, что не менее важно, способ его изготовления.

Известен способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов (Патент RU 2674543), в котором на первых этапах осуществляется получение мерной заготовки, ее изотермическая штамповка в штампе, содержащем пуансон, который соответствует задней полости поршня, термическая и механическая обработка, где в процессе получения мерной заготовки расплав заэвтектического силумина АК-18 с температурой на 150…200° К выше температуры начала его кристаллизации, заливают в форму, нагретую до температуры на 150…200° К ниже температуры начала кристаллизации сплава, сжимают его под давлением 200…250 МПа между движущимися навстречу друг другу охлаждаемыми изнутри проточной водой плунжерами, осуществляя опрессовку металла на 8…10% в течение 3-5 с., далее в течение последующих 30…40 с давление поднимают до 350…400 МПа, доводя общую опрессовку металла до 12…13% в условиях однонаправленного вдоль оси заготовки теплоотвода до полного завершения процесса кристаллизации.

Основным недостатком способа является отсутствие в заготовки поршня нирезистовой вставки, что приводит к снижению эксплуатационных характеристик поршня, разрушению канавок под поршневые кольца, что, в свою очередь, ведет к невозможности использования данной технологии при производстве поршней для форсированных двигателей внутреннего сгорания.

Наиболее близким является способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой (Патент RU №2773555), включающий изготовление мерной заготовки, ее штамповку, термическую и механическую обработки поршня, в котором мерную заготовку с нирезистовой вставкой изготавливают путем установки упомянутой вставки в полость формы, далее следует заливка в форму расплава алюминиевого сплава и его опрессовка под давлением 500 МПа в течение 60 с до полного завершения процесса кристаллизации посредством прессующих плунжеров при их движении навстречу друг другу и последующего охлаждения заготовки водой, при этом осуществляют изотермическую штамповку мерной заготовки с нирезистовой вставкой в штампе, содержащем пуансон, соответствующий задней полости поршня двигателя внутреннего сгорания.

Недостатком способа является длительный производственный цикл, включающий на первом этапе изготовление мерной заготовки и только после этого изотермическую штамповку, термическую и механическую обработки. Кроме этого, наличие нирезистовой вставки в мерной заготовки при изотермической штамповке может привести к смещению вставки, а в некоторых случаях и к ее механическим повреждениям.

Задачей заявляемого изобретения является изготовление поршней ДВС с нирезистовым кольцом для последующей термической и механической обработки с целью получения поршней ДВС с высокими физико-механическими и эксплуатационными свойствами, а также обеспечения более высокой стойкости против температурных и ударных механических нагрузок в процессе работы двигателя.

Техническим результатом является производство литых поршней с нирезистовым кольцом для двигателей внутреннего сгорания из высокопрочных алюминиевых сплавов с однородной, мелкозернистой структурой металла во всем объеме, с высокими механическими свойствами.

Технический результат достигается тем, что в способе производства литых поршней для двигателей внутреннего сгорания с нирезистовым кольцом, включающем установку кольца в углубление по плоскости разъема формы и его фиксацию путем смыкания подвижной полуформы с неподвижной полуформой, а также установку формообразующего вкладыша, оформляющего внутреннюю полость поршня, в подвижную полуформу и прессующего плунжера – в неподвижную полуформу, нагрев формы до температуры 220…250°С, заливку жидкого металла в форму, температура которого на 180…200 К выше температуры ликвидус с горизонтальным расположением оси полости, наложение давления на жидкий и кристаллизующийся металл, доведение сжимаемости залитого металла до 12…13%, выдержку заготовки поршня до полного затвердевания металла, выталкивание заготовки из неподвижной полуформы при движении прессующего плунжера и отводе подвижной полуформы, термическую и механическую обработку полученной заготовки поршня с нирезистовым кольцом, поршень изготавливают следующим образом:

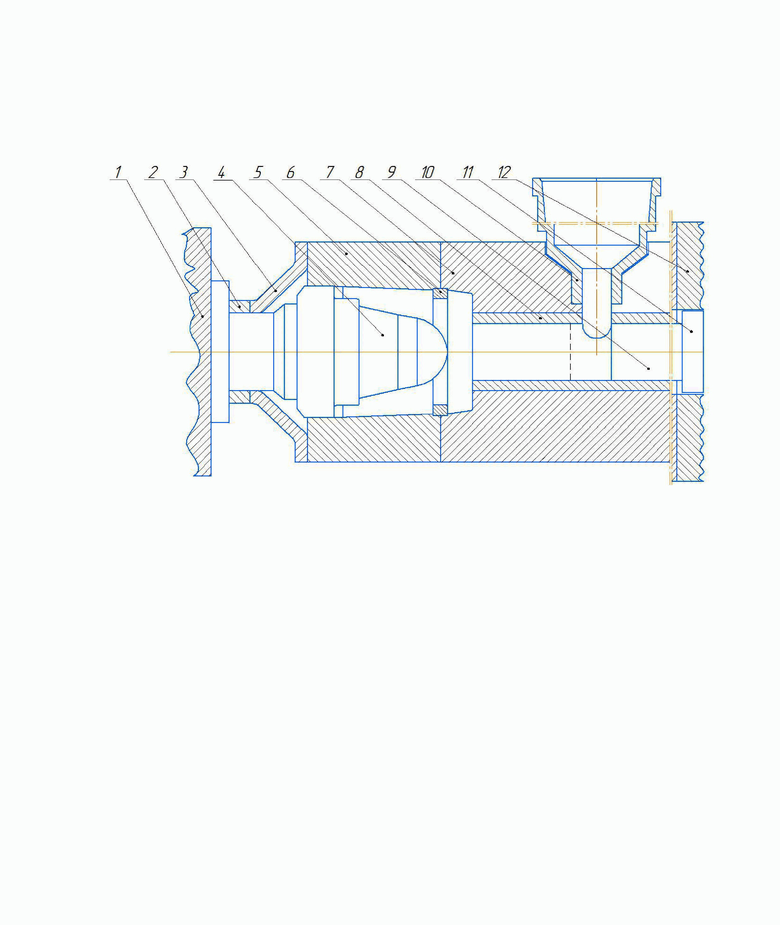

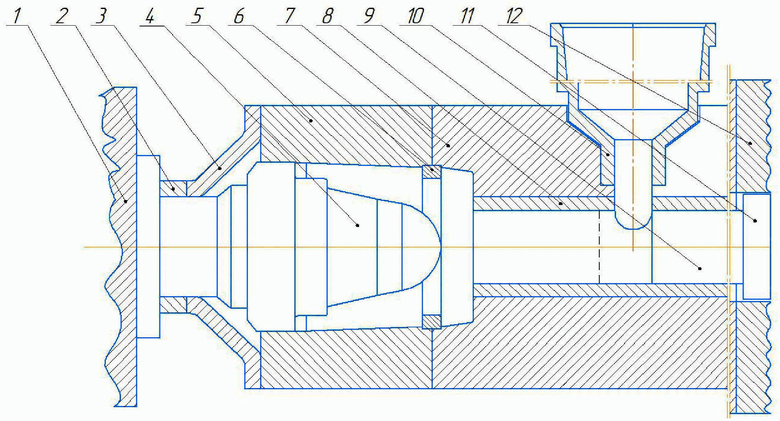

перед началом работы (см. фиг. 1), нирезистовую вставку 6 диаметром на 2...3 мм превышающим диаметр поршня устанавливают в правую часть 7 формы, далее на основании предварительных экспериментов, подбирают температуру жидкого металла и начальную температуру формы так, чтобы твердая корка залитого металла не образовалась до наложения давления. На поверхности технологической оснастки, контактирующей с жидким металлом, методом распыления наносится слой краски на основе графита, после чего за счет увеличенного диаметра вставки, вставку фиксируют относительно плоскости разъема путем смыкания левой части 5 формы с правой частью 7 формы движением плиты пресса 1. Правая плита 12 остается неподвижной. Далее следует установка заливочной чаши 10, разогретой до температуры 200°С. В исходном состоянии плунжер 9 перекрывает заливочное отверстие чаши. Включением гидроцилиндра со штоком 11 плунжер 9 отводят вправо, обеспечивая ламинарный режим заполнения формы. Строго определенный объем жидкого металла заливают в чашу, металл попадает в камеру 8 прессования, после чего движением плунжера влево на жидкий металл накладывают давление 200 МПа, а движением плиты 1 пресса осуществляют опрессовку кристаллизующегося металла формообразующим вкладышем 4. После технологической выдержки плиту 1 отводят влево. Сжатый демпфер 3 упирается в кольцо 2 и подрывает формообразующий вкладыш. Плиту 1 отводят на расстояние, достаточное для выталкивания заготовки поршня плунжером 9.

Принципиальное отличие изобретения от известных аналогов и прототипов заключается в предлагаемой технологии изготовления заготовки поршня для ДВС, когда, с целью обеспечения более высокой стойкости против температурных и ударных механических нагрузок в процессе работы двигателя, на основе сочетания литейной технологии с обработкой давлением и расширения номенклатуры применяемых для поршней сплавов, металл, залитый в форму, в течение двух секунд сжимают при движении прессующего плунжера под давлением 200 МПа, после чего кристаллизующийся металл в течение времени развития кристаллизации опрессовывают, разрушая дендритные кристаллы и компенсируя усадку металла под давлением формообразующего вкладыша, возрастающим до 400 МПа.

Изобретение поясняется следующими иллюстрациями:

Фиг. 1 - Схема способа производства поршней для двигателей внутреннего сгорания на горизонтальном гидравлическом прессе

На схеме (фиг. 1) обозначены следующие позиции:

1 - левая подвижная плита; 2 - кольцо; 3 - демпфер; 4 – формообразующий вкладыш; 5 - левая часть формы; 6 - нирезистовое кольцо; 7 - правая часть формы; 8 - камера прессования; 9 - прессующий плунжер; 10 - заливочная чаша; 11 - шток; 12 - правая неподвижная плита.

Процесс изготовления поршня протекает в следующей последовательности:

- установка нирезистового кольца в правую часть формы;

- нагрев вставки и формы;

- смыкание формы;

- заливка мерной порции металла;

- включение прессующего плунжера;

- включение движения плиты пресса и опрессовка внутренней полости формы формообразующим вкладышем;

- технологическая выдержка для завершения кристаллизации;

- выталкивание заготовки поршня плунжером.

Далее литая заготовка проходит следующие технологические операции:

- термическая обработка;

- механическая обработка.

Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом осуществляется на специализированном технологическом оборудовании для литья с кристаллизацией под давлением, представляющим собой автоматизированный комплекс на базе горизонтального гидравлического пресса, состоящего из двух соосных, встречно расположенных гидроцилиндров, рассчитанных на перемещение пресс-плунжера и плиты для непосредственного наложения давления на кристаллизующийся металл.

Таким образом, способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом включает получение заготовки поршня с нирезистовым кольцом путем установки нирезистового кольца по плоскости разъема формы и фиксацию вставки путем смыкания подвижной полуформы с неподвижной полуформой, заливку жидкого металла через заливочную чашу, опрессовку жидкого металла прессующим плунжером и формообразующим вкладышем. Далее следуют термическая и механическая обработки полученной заготовки. В результате обеспечивается более высокая стойкость против температурных и ударных механических нагрузок в процессе работы двигателя, увеличивается твердость, повышаются эксплуатационные свойства поршня ДВС, сокращаются производственные расходы.

Заявляемое изобретение позволяет увеличить срок эксплуатации поршня за счет сокращения рисков разрушения поршня в местах посадки поршневых колец, повышается качество за счет формирования плотной, равномерной, мелкозернистой структуры во всем объеме поршня ДВС, снижается количество технологических операций.

Реализация заявленного способа решает поставленные авторами задачи.

Изобретение относится к области литейного производства. Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом включает установку кольца (6) в углубление по плоскости разъема формы и его фиксацию, установку формообразующего вкладыша, оформляющего внутреннюю полость поршня, в подвижную полуформу, установку прессующего плунжера в неподвижную полуформу, нагрев формы, заливку металла в форму с горизонтальным расположением оси полости, наложение давления на жидкий и кристаллизующийся металл, выдержку заготовки до полного затвердевания металла, выталкивание ее из неподвижной полуформы, термическую и механическую обработку полученной заготовки. Форму нагревают до 220-250°С, температура металла, заливаемого в форму, на 180-200К выше температуры ликвидус. Металл, залитый в форму, в течение 2 с сжимают прессующим плунжером (9) под давлением 200 МПа, затем металл в течение времени развития кристаллизации опрессовывают формообразующим вкладышем (4) под давлением, возрастающим до 400 МПа, с обеспечением разрушения дендритных кристаллов и компенсации усадки металла. Обеспечивается получение поршня с однородной, мелкозернистой структурой во всем объеме. 1 ил.

Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом, включающий установку кольца в углубление по плоскости разъема формы и его фиксацию путем смыкания подвижной полуформы с неподвижной полуформой, установку формообразующего вкладыша, оформляющего внутреннюю полость поршня, в подвижную полуформу, установку прессующего плунжера в неподвижную полуформу, нагрев формы, заливку жидкого металла в форму с горизонтальным расположением оси полости, наложение давления на жидкий и кристаллизующийся металл, доведение сжимаемости залитого металла до 12-13%, выдержку формируемой заготовки поршня до полного затвердевания металла, выталкивание заготовки из неподвижной полуформы при движении прессующего плунжера и отводе подвижной полуформы, термическую и механическую обработку полученной заготовки поршня с нирезистовым кольцом, отличающийся тем, что указанный нагрев формы осуществляют до температуры 220-250°С, температура жидкого металла, заливаемого в форму, на 180-200К выше температуры ликвидус, при этом металл, залитый в форму, в течение двух секунд сжимают действием движения прессующего плунжера под давлением 200 МПа, после чего кристаллизующийся металл в течение времени развития кристаллизации опрессовывают формообразующим вкладышем под давлением, возрастающим до 400 МПа, с обеспечением разрушения дендритных кристаллов и компенсации усадки металла.

Авторы

Даты

2024-10-14—Публикация

2024-01-30—Подача