Изобретение относится к оборудованию для приема и отвода паковок с машин для формования химических нитей.

По основному авт. св. № 776982 известно устройство для приема и отвода паковок от машин формования химических нитей, содержащее узел съема паковок, установленный на приводной каретке, два накопителя паковок, расположенных на каретке параллельно один другому, и смонтированную с возможностью перемещения относительно каретки и сцепления с ней транспортную тележку. По краям каретки перпендикулярно к направлению ее перемеще жя смонтированы направляющие, а накопители паковок установлены на направляющих с возможностью возвратно-поступательного перемещения по ним 1).

Однако известное устройство характеризуется недостаточно высокой надежностью работы, что обусловлено неточной ориентацией тележки относительно накопителей.

Цель изобретения - повыщение надежности в работе.

Эта цель достигается тем, что устройство для приема и отвода паковки от машин формования химических нитей содержит механизм подъема тележки, включающий два горизонтальных бруса, одним концом обращенных к машине формования и смонтированных с воз.можностью перемещения в вертикальной плоскости от привода, и направляющие тележки, связанные с брусьями и расположенные параллельно направляющим накопителей паковок, при этом верхняя грань каждого бруса имеет фиксирующие гнезда, расположенные на концах бруса, и упор, размещенный на конце бруса, обращенном к машине формования, а тележка имеет ролики для взаимодействия с фиксирующими гнездами брусьев.«

Направляющие механизма подъема тележки связаны с брусьями посредством вертикальных пальцев и пружин, а каретка снабжена фиксатором направляющих механизма подъема тележки, выполненным в виде силового цилиндра, при этом направляющая имеет проушину, установленную с возможностью взаимодействия со штоком цилиндра.

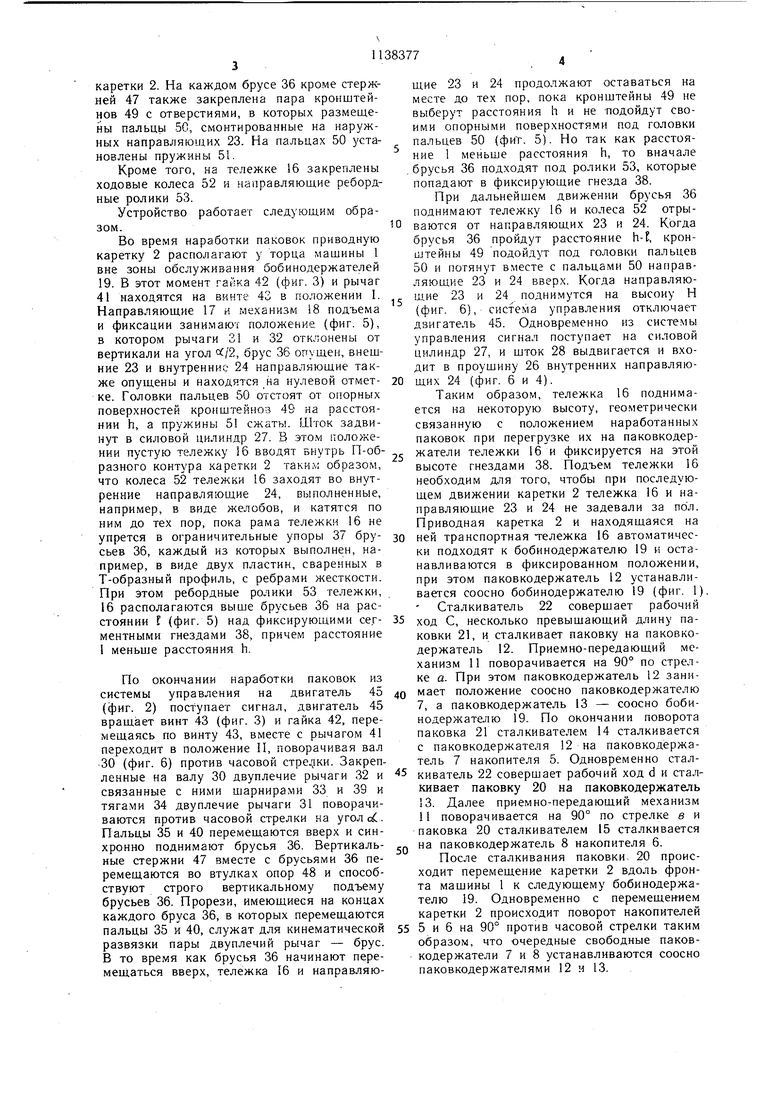

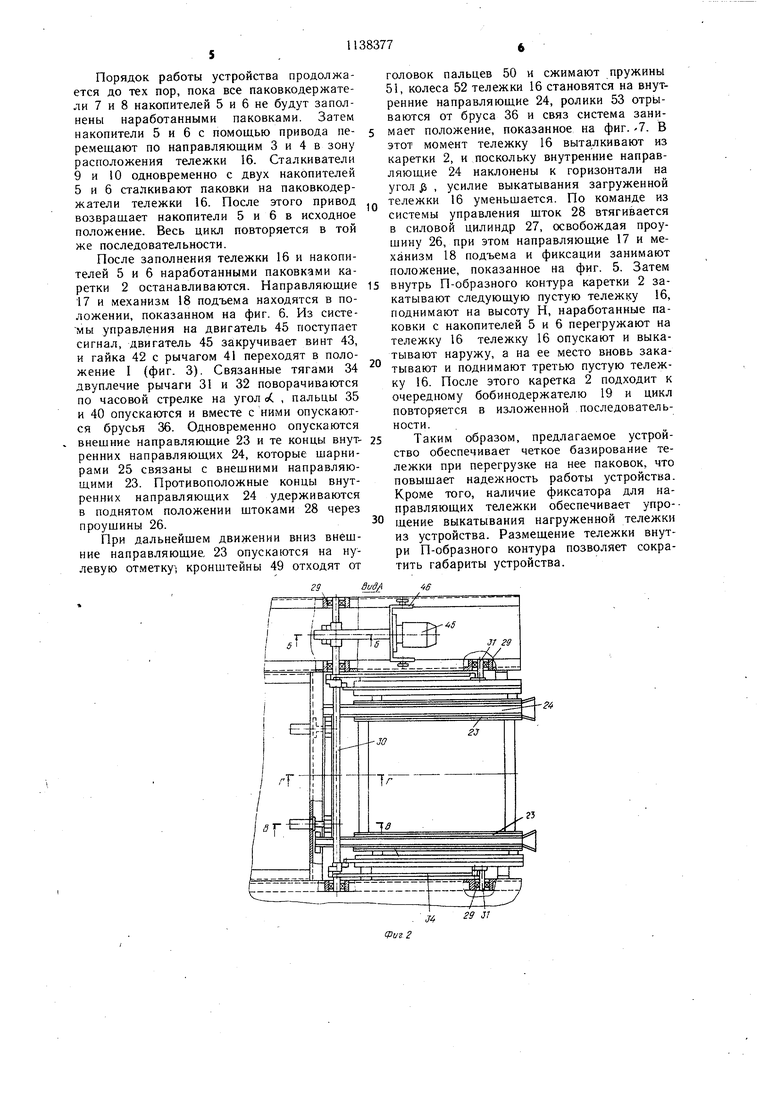

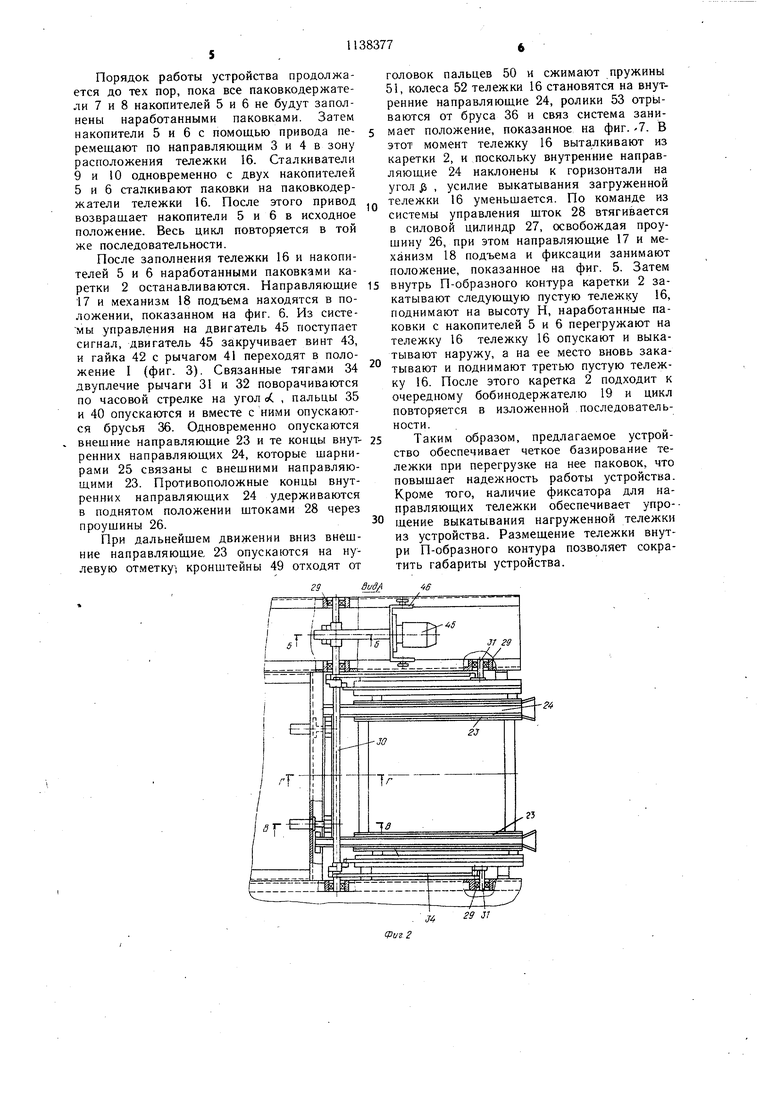

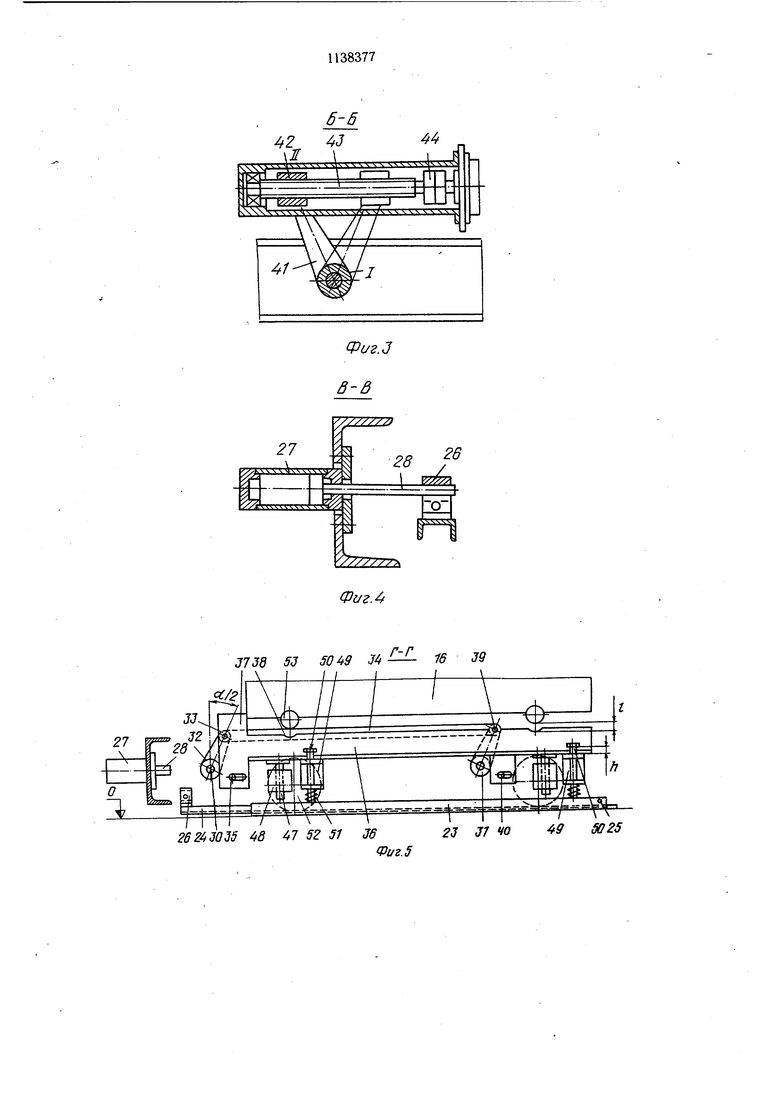

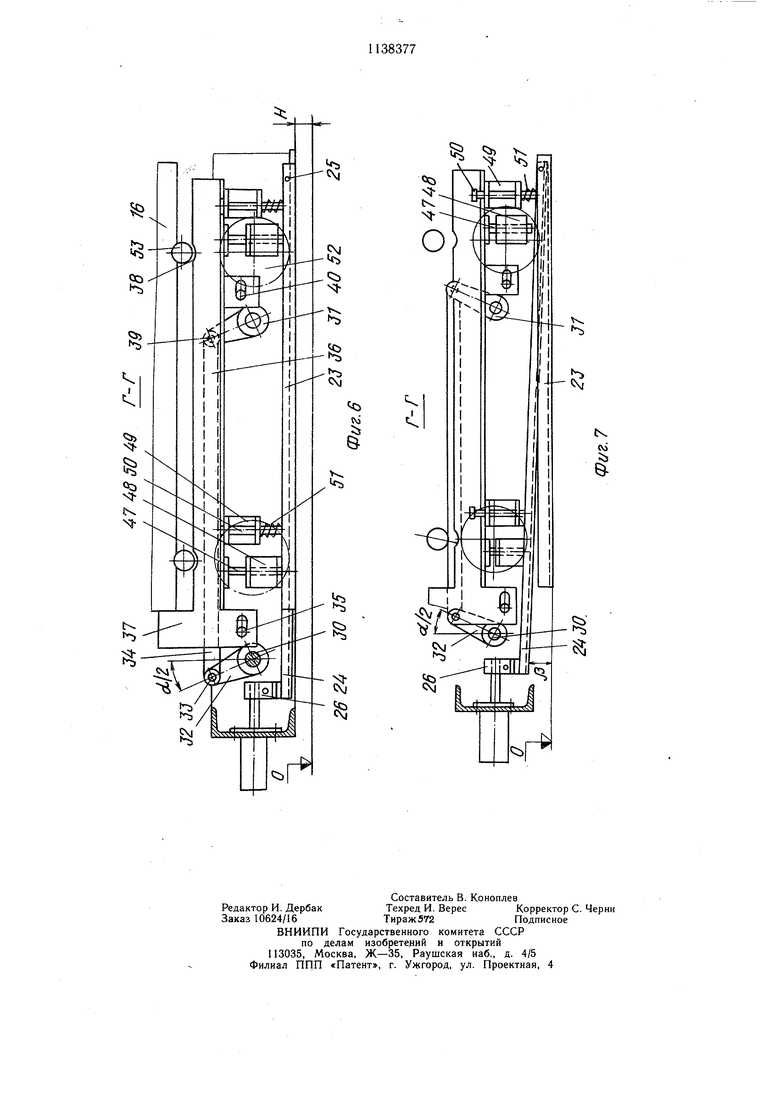

На фиг. 1 схематично изображено устройство для приема и отвода паковок с направляющими транспортной тележки и механизмом подъема и фиксации транспортной тележки; на фиг. 2 -.вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 разрез Г-Г на фиг. 2, в нижнем положении тележки; на фиг. 6 - то же в верхнем положении тележки; на фиг. 7 - то же, в положении выкатывания тележки из каретки.

Устройство включает установленную с возможностью перемещения вдоль фронта машины 1 (фиг. 1) для формования химических нитей П-образную каретку 2. На

каретке 2 закреплены направляющие 3 и 4, на которых смонтированы накопители 5 и б паковок с паковкодержателями 7 и 8 и сталивателями 9 и 10 паковок. Накопители 5 и 6 связаны с приводом (не показан) и установлены с возможностью перемещения

по направляющим 3 и 4 относительно каретки 2. На каретке 2 смонтирован приемно-передающий механизм И с паковкодержателями 12 и 13 и сталкивателями 14 и 15. Тележка 16 установлена на направляющих 17 внутри каретки 2 и поднята на некоторую высоту механизмом 18 подъема и центрирования.

На бобинодержателе 19 машины 1 установлены паковки 20 и 21, для сталкивания

которых в корпусе машины 1 смонтирован сталкиватель 22. На направляющие 17 установлены параллельно внутри П-образного контура каретки 2 и включают внешнюю 23 и внутреннюю 24 пары направляющих

(фиг. 2). Внутренняя пара 24 одним концом связана с внешней парой 23 шарнирами 25 (фиг. 5). На другом конце внутренней пары 24 закреплены проушины 26 (фиг. 4 и 5). На каретке 2 также смонтированы силовые цилиндры 27 со штоками

28. В подшипниковых опорах 29 (фиг. 2) смонтированных в раме каретки 2, установлены поворотный вал 30 и два двуплечих рычага, 3 четырехзвенника. На валу 30 закреплены два ведущих двуплечих рычага 32 (фиг. 5-7) четырехзвенника. Одно плечо каждого рычага 32 шарниром 33 связано с тягой 34 четырехзвенника. На втором плече рычага 32 закреплен палец 35, который размещен в прорези прямолинейного бруса 36. На внутреннем конце каждого бруса 36 закреплен ограничительный упор 37, а на поверхности бруса 36 выполнены фиксирующие сегментные гнезда 38. Одно плечо каждого рычага 31 шарниром 39 связано с тягой 34. На втором плече рычага 31 закреплен палец 40, который разметен во второй прорези бруса 36.

Двуплечие рычаги 31 и 32, тяга 34, брус 36, шарниры 33 и 39, пальцы 35 и 40 (фиг. 5-7) составляют шарнирный четырехзвенник механизма подъема и центркрования 18 (фиг. 1). На валу 30 также закреплен рычаг 41 (фиг. 3), шарнирно связанный с гайкой 42, установленной на винте 43, который посредством муфты 44 связан с двигателем 45 (фиг. 2). Двигатель 45 закреплен на кронштейне 46, который шарнирно связан с рамой каретки 2. На каждом брусе 36 (фиг. 5) закреплена пара вертикальных стержней 47, установленных внутри опор 48, смонтированных на раме каретки 2. На каждом брусе 36 кроме стержней 47 также закреплена пара кронштейнов 49 с отверстиями, в которых размещены пальцы 50, смонтированные на наружных направляющих 23. На пальцах 50 установлены пружины 51. Кроме того, на тележке 16 закреплены ходовые колеса 52 и направляющие ребордные ролики 53. Устройство работает следующим образом. Во время наработки паковок приводную каретку 2 располагают у торца мащины 1 вне зоны обслуживания бобинодержателей 19. В этот момент гайка 42 (фиг. 3) и рычаг 41 находятся на вйнте 43 в положении I. Направляющие 17 и механизм 8 подъема и фиксации занимают положение (фиг. 5), в котором рычаги 31 и 32 отклонены от вертикали на угол , брус 36 опущен, внещние 23 и внутренние 24 направляющие также опущены и находятся на нулевой отметке. Головки пальцев 50 отстоят от опорных поверхностей кронштейнов 49 на расстояНИИ h, а пружины 51 сжаты. Шток задвинут в силовой цилиндр 27. В этом положении пустую тележку 16 вводят внутрь П-образного контура каретки 2 таким образом, что колеса 52 тележки 16 заходят во внутренние направляющие 24, выполненные, например, в виде желобов, и катятся по ним до тех пор. пока рама тележки 16 не упрется в ограничительные упоры 37 брусьев 36, каждый из которых выполнен, например, в виде двух пластин, сваренных в Т-образный профиль, с ребрами жесткости. При этом ребордные ролики 53 тележки, 16 располагаются выше брусьев 36 на расстоянии f (фиг. 5) над фиксирующими сегментными гнездами 38, причем расстояние I MeHbUje расстояния h. По окончании наработки паковок из системы управления на двигатель 45 (фиг. 2) поступает сигнал, двигатель 45 вращает винт 43 (фиг. 3) и гайка 42, перемещаясь по винту 43, вместе с рычагом 41 переходит в положение II, поворачивая вал -30 (фиг. 6) против часовой . Закрепленные на валу 30 двуплечие рычаги 32 и связанные с ними шарнирами 33 и 39 и тягами 34 двуплечие рычаги 31 поворачиваются против часовой стрелки на угол oi. Пальцы 35 и 40 перемещаются вверх и синхронно поднимают брусья 36. Вертикальные стержни 47 вместе с брусьями 36 перемещаются во втулках опор 48 и способствуют строго вертикальному подъему брусьев 36. Прорези, имеющиеся на концах каждого бруса 36, в которых перемещаются пальцы 35 и 40, служат для кинематической развязки пары двуплечий рычаг - брус. В то время как брусья 36 начинают перемещаться вверх, тележка 16 и направляющие 23 и 24 продолжают оставаться на месте до тех пор, пока кронщтейны 49 не выберут расстояния h и не -подойдут своими опорными поверхностями под головки пальцев 50 (фит. 5). Но так как расстояние 1 меньше расстояния h, то вначале брусья 36 подходят под ролики 53, которые попадают в фиксирующие гнезда 38. При дальнейшем движении брусья 36 поднимают тележку 16 и колеса 52 отрываются от направляющих 23 и 24. Когда брусья 36 пройдут расстояние h-l, кронштейны 49 подойдут под головки пальцев 50 и потянут вместе с пальцами 50 направляющие 23 и 24 вверх. Когда направляющие 23 и 24 поднимутся на высоиу Н (фиг. 6), система управления отключает двигатель 45. Одновременно из системы управления сигнал поступает на силовой цилиндр 27, и щток 28 выдвигается и входит в проущину 26 внутренних направляющих 24 (фиг. 6 и 4). Таким образом, тележка 16 поднимается на некоторую высоту, геометрически связанную с положением наработанных паковок при перегрузке их на паковкодержатели тележки 1би фиксируется на этой высоте гнездами 38. Подъем тележки 16 необходим для того, чтобы при последующем движении каретки 2 теаежка 16 и направляющие 23 и 24 не задевали за пол. Приводная каретка 2 и находящаяся на ней транспортная тележка 16 автоматичес«и подходят к бобинодержателю 19 и останавливаются в фиксированном положении, при этом паковкодержатель 12 устанавливается соосно бобинодержателю 19 (фиг. 1) - Сталкиватель 22 совершает рабочий ход С, несколько превышающий длину паковки 21, и сталкивает паковку на паковкодержатель 12. Приемно-передающий механизм 11 поворачивается на 90° по стрелке о. При этом паковкодержатель 12 занимает положение соосно паковкодержателю 7, а паковкодержатель 13 - соосно бобинодержателю 19. По окончании поворота паковка 21 сталкивателем 14 сталкивается с паковкодержателя 12 на паковкодержатель 7 накопителя 5. Одновременно сталкиватель 22 совершает рабочий ход d и сталкивает паковку 20 на паковкодержатель 13. Далее приемно-передающий механизм 11 поворачивается на 90° по стрелке в и паковка 20 сталкивателем 15 сталкивается на паковкодержатель 8 накопителя 6. После сталкивания паковки, 20 происходит перемещение каретки 2 вдоль фронта мащины 1 к следующему бобинодержателю 19. Одновременно с перемещен-ием каретки 2 происходит поворот накопителей 5 и 6 на 90° против часовой стрелки таким образом, что очередные свободные паковкодержатели 7 и 8 устанавливаются соосно паковкодержателями 12 и 13. Порядок работы устройства продолжается до тех пор, пока все паковкодержатели 7 и 8 накопителей 5 и 6 не будут заполнены наработанными паковками. Затем накопители 5 и б с помощью привода перемещают по направляющим 3 и 4 в зону расположения тележки 16. Сталкиватели 9 и 10 одновременно с двух накопителей 5 и 6 ста.пкивают паковки на паковкодержатели тележки 16. После этого привод возвращает накопители 5 и 6 в исходное положение. Весь цикл повторяется в той же последовательности. После заполнения тележки 16 и накопителей 5 и 6 наработанными паковками каретки 2 останавливаются. Направляющие 17 и механизм 18 подъема находятся в положении, показанном на фиг. 6. Из систе мы управления на двигатель 45 поступает сигнал, двигатель 45 закручивает винт 43, и гайка 42 с рычагом 41 переходят в положение I (фиг. 3). Связанные тягами 34 двуплечие рычаги 31 и 32 поворачиваются по часовой стрелке на угол оС , пальцы 35 и 40 опускаются и вместе с ними опускаются брусья 36. Одновременно опускаются внешние направляющие 23 и те концы внутренних направляющих 24, которые шарнирами 25 связаны с внешними направляющими 23. Противоположные концы внутренних направляющих 24 удерживаются в поднятом положении щтоками 28 через проущины 26. При дальнейшем движении вниз внещние направляющие, 23 опускаются на нулевую отметку; кронштейны 49 отходят от

2ff Л головок пальцев 50 и сжимают пружины 51, колеса 52 тележки 16 становятся на внутренние направляющие 24, ролики 53 отрываются от бруса 36 и связ система занимает положение, показанное на фиг. -7. В этот момент тележку 16 выталкивают из каретки 2, и поскольку внутренние направляющие 24 наклонены к горизонтали на угол §1 , усилие выкатывания загруженной тележки 16 уменьшается. По команде из системы управления шток 28 втягивается в силовой цилиндр 27, освобождая проушину 26, при этом направляющие 17 и механизм 18 подъема и фиксации занимают положение, показанное на фиг. 5. Затем внутрь П-образного контура каретки 2 закатывают следующую пустую тележку 16, поднимают на высоту Н, наработанные паковки с накопителей 5 и 6 перегружают на тележку 16 тележку 16 опускают и выкатывают наружу, а на ее место вновь закатывают и поднимают третью пустую тележку 16. После этого каретка 2 подходит к очередному бобинодержателю 19 и цикл повторяется в изложенной последовательности. Таким образом, предлагаемое устройство обеспечивает четкое базирование тележки при перегрузке на нее паковок, что повыщает надежность работы устройства. Кроме того, наличие фиксатора для направляющих тележки обеспечивает упро-щение выкатывания нагруженной тележки из устройства. Размещение тележки внутри П-образного контура позволяет сократить габариты устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм съема паковок с мотальных машин с двухместными паковкодержателями | 1981 |

|

SU1011482A1 |

| Устройство для замены паковок на машине для намотки длинномерного материала | 1979 |

|

SU950645A1 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1978 |

|

SU776982A1 |

| Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства | 1985 |

|

SU1326531A1 |

| Устройство для перегрузки паковок с намоточных машин | 1979 |

|

SU967942A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1710475A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1726347A1 |

| Мотальная машина | 1980 |

|

SU1030288A1 |

| Устройство для перегрузки паковок и намоточных машин | 1980 |

|

SU977345A1 |

1. УСТРОЙСТВО ДЛЯ ПРИЕМА И ОТВОДА ПАКОВОК ОТ МАШИН ФОРМОВАНИЯ ХИМИЧЕСКИХ НИТЕЙ по авт. св. № 776982, отличающееся тем, что, с целью повышения надежности в работе, оно содержит механизм подъема тележки, включающий два горизонтальных 20 22 бруса, одним концом обращенных к машине формования и смонтированных с возможностью перемещения в вертикальной плоскости от привода, и направляющие тележки, связанные с брусьями и расположенные параллельно направляющим накопителей паковок, при этом верхняя грань каждого бруса имеет фиксирующие гнезда, расположенные на концах брусагИ упор, размещенный на конце бруса, обращенном к машине формования, а тележка имеет ролики для взаимодействия с фи.ксирующи ми гнездами брусьев. 2. Устройство по п. 1, отличающееся тем, что направляюп1ие механизма подъема тележки связаны с брусьями посредством вертикальных пальцев и пружин, а каретка снабжена фиксатором направляющих механизма подъема тележки, вй1(О полненным в виде силового цилиндра, при этом направляющая имеет проушину, установленную с возможностью взаимодействия, со щтоком цилиндра. СО 00 со JS п

27

26

28

У/ УУУ;ГЧ

Фиг. 4

3738 53 5049 3 16 39

I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1978 |

|

SU776982A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-02-07—Публикация

1983-03-18—Подача