132653

направляющей 8 которой с возможностью возвратно-поступательного перемещения от привода установлен ряд кареток 18 - 20 с паковкодержателями 25. Механизм перегрузки паковок включает вертикальный пшицевый вал 27 и втулки 26, установленные на нем с возможностью совместного вращения и с возможностью осевого перемещения совместно с каретками. На боковой поверх1

Изобретение относится к производству химических волокон и нитей, в частности к устройствам механизации ручного труда при съеме наработанных паковок с приемно-намоточньк узлов текстильных машин и перегрузки их на транспортные средства.

Целью изобретения является упрощение конструкции устройства и снижение его металлоемкости путем упрощения механизма перегрузки.

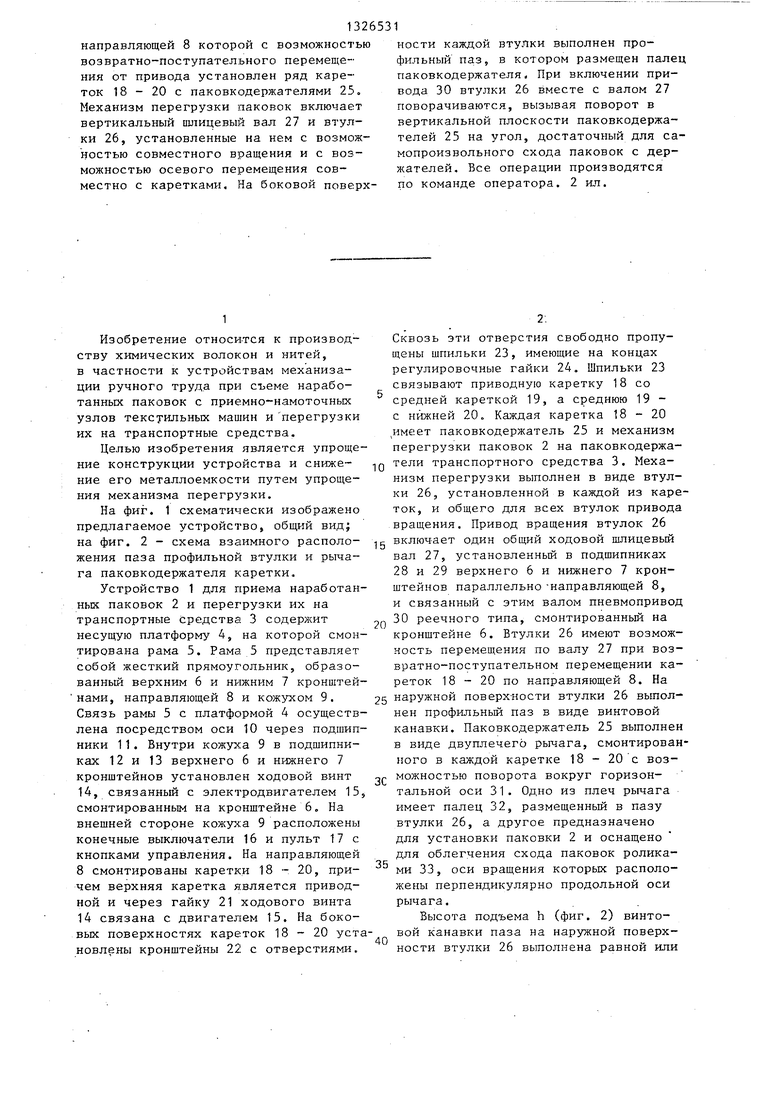

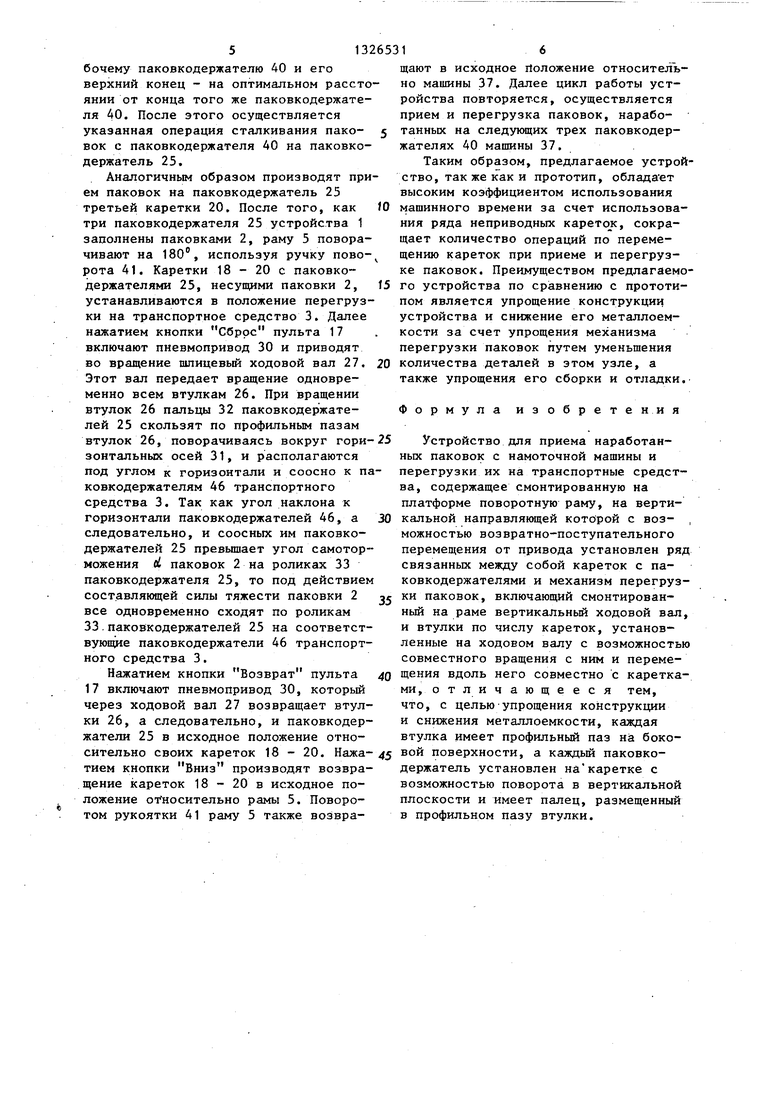

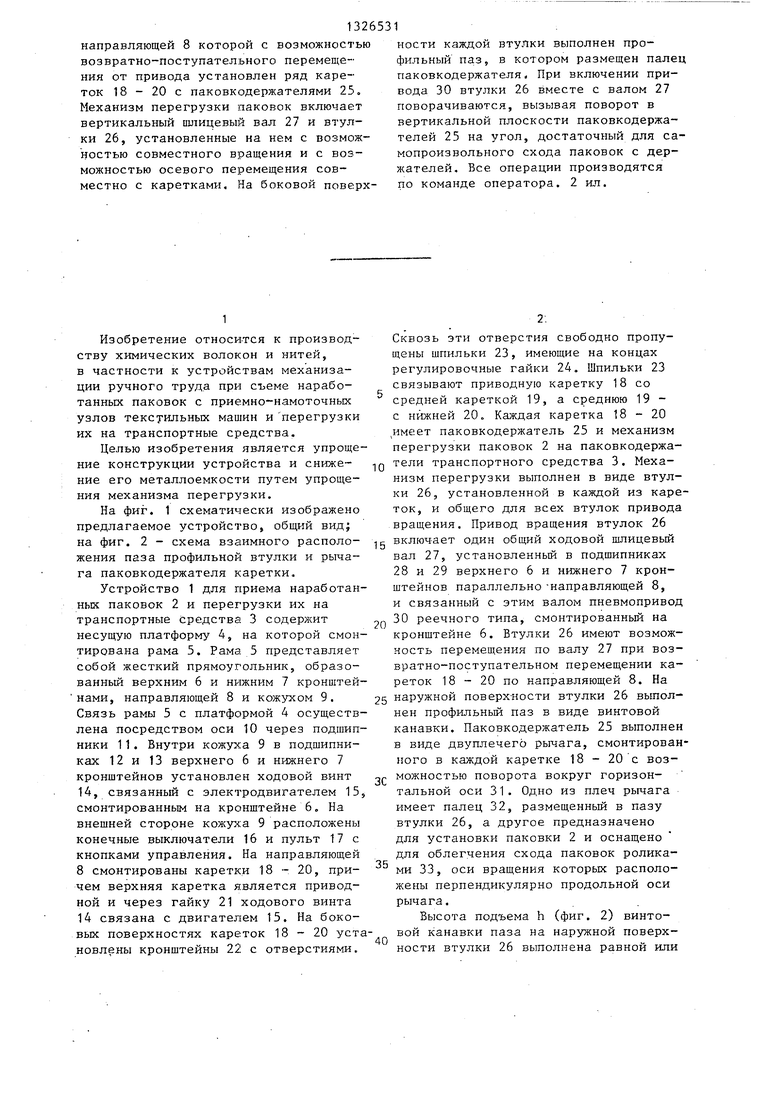

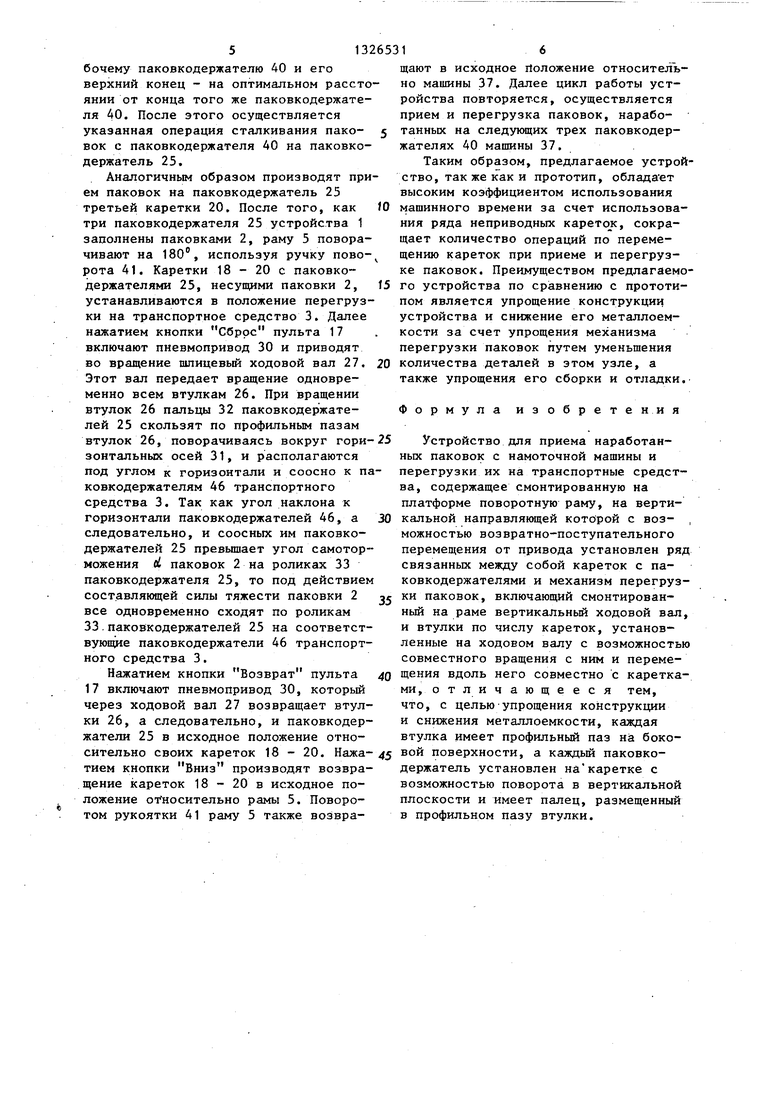

На фиг, 1 схематически изображено предлагаемое устройство, общий вид на фиг, 2 - схема взаимного расположения паза профильной втулки и рычага паковкодержателя каретки.

Устройство 1 для приема наработанных паковок 2 и перегрузки их на транспортные средства 3 содерлсит несущую платформу 4, на которой смонтирована рама 5, Рама 5 представляет собой жесткий прямоугольник, образованный верхним 6 и нижним 7 кронштей- нами, направляющей 8 и кожухом 9, Связь рамы 5 с платформой 4 осуществлена посредством оси 10 через подшипники 11, Внутри кожуха 9 в подшипниках 12 и 13 верхнего 6 и нижнего 7 кронштейнов установлен ходовой винт 14, связанный с электродвигателем 15, смонтированным на кронштейне 6„ На внешней стороне кожуха 9 расположены конечные выключатели 16 и пульт 17 с кнопками управления. На направляющей 8 смонтированы каретки 18 - 20, причем верхняя каретка является приводной и через гайку 21 ходового винта 14 связана с двигателем 15, На боковых поверхностях кареток 18-20 установлены кронштейны 22 с отверстиями.

1

ности каждой втулки выполнен профильный паз, в котором размещен палец паковкодержателя, При включении привода 30 втулки 26 вместе с валом 27 поворачиваются, вызывая поворот в вертикальной плоскости паковкодержа- телей 25 на угол, достаточный для самопроизвольного схода паковок с держателей. Все операции производятся по команде оператора. 2 ил.

2:

Сквозь эти отверстия свободно пропущены шпильки 23, имеющие на концах регулировочные гайки 24, Шпильки 23 связывают приводную каретку 18 со средней кареткой 19, а среднюю 19 - с нижней 20. Каждая каретка 18-20 имеет паковкодержатель 25 и механизм перегрузки паковок 2 на паковкодержад тели транспортного средства 3, Механизм перегрузки выполнен в виде втулки 26, установленной в каждой из кареток, и общего для всех втулок привода вращения. Привод вращения втулок 26

д включает один общий ходовой шлицевый вал 27, установленный в подшипниках 28 и 29 верхнего 6 и нижнего 7 кронштейнов параллельно-направляющей 8, и связанный с этим валом пневмопривод

Q 30 реечного типа, смонтированньй на кронштейне 6, Втулки 26 имеют возможность перемещения по валу 27 при возвратно-поступательном перемещении кареток 18 - 20 по направляющей 8, На

5 наружной поверх-ности втулки 26 выполнен профильный паз в виде винтовой канавки, Паковкодержатель 25 выполнен в виде двуплечего рычага, смонтированного в каждой каретке 18 - 20 с возР можностью поворота вокруг горизон- тальной оси 31, Одно из плеч рычага имеет палец 32, размещенный в пазу втулки 26, а другое предназначено для установки паковки 2 и оснащено для облегчения схода паковок ролика- ми 33, оси вращения которых расположены перпендикулярно продольной оси рычага.

Высота подъема h (фиг. 2) винтовой канавки паза на наружной поверх0 г

ности втулки /6 выполнена равной или

более величины Ixsinoi, где 1 - длина плеча рычага, контактирующего с пазом; fti- угол самоторможения паковки 2 под действием сил трения между поверхностями бобины, на которой наработана паковка 2 и роликов 33, на которых расположена эта бобина. Указанные силы трения возникают при наклонном, к горизонтали положении па- ковкодержателя 25, что обеспечивает перемещение паковки под действием составляющей силы тяжести в положении разгрузки.

На платформе 4 установлен электро- 15 вращении устройства. При этом верх- привод 34, кинематически связанный ний конец паковкодержателя верхней с колесами 35 перемещения платформы 4 каретки 18 расположен на высоте ра- по подвесным рельсовым путям 36 вдоль бочих паковкодержателей 40 и на оп5

10

к рабочему паковкодержателю 40. При взаимодействии упора 39 с конечным выключателем 38 устройство 1 ориентируют у рабочего паковкодержателя 4

Первоначально каретки 18 - 20 с паковкодержателями 25 находятся в ис ходном положении, при котором паков кодержатели кареток расположены под некоторым углом (порядка 1-5°) вы- ще горизонтали для предотвращения в дальнейшем самопроизвольного сброса паковки с паковкодержателя каретки, например при вибрациях или

фронта обслуживания приемно-намоточ- ной части машины 37. Кроме того, на платформе 4 установлен конечный вы- . ключатель 38, а на подвесных путях 36 смонтированы соответствующие выключателю 38 упоры 39, расположенные с шагом, равным шагу рабочих паковкодержателей 40 приемно-намоточной части машины 37. На кожухе 9 закреплена ручка 41 поворота рамы 5 вокруг вертикальной оси 10. На нижнем торце оси 10 смонтирован ролик 42, контактирующий с нижней направляющей 43 рамы 5, расположенной вдоль фронта обслуживания машины 37. Паковкодержа- тели 40 машины 37 предназначены для поддерживания бобин, на которые нарабатываются паковки 2. Паковкодержа- тели 40 оснащены сталкивателями 44 и связаны с фрикционными цилиндрами 45, обеспечивающими постоянство линейной скорости наматывания нити при возрастании диаметра паковки 2.

Перегрузка паковок 2 с предлагаемого устройства 1 осуществляется на

паковкодержатели 46, смонтированные на транспортном средстве 3. Паковкодержатели 46 расположены под углом к горизонтали, равным или превьш1ающим упомянутьй угол oi самоторможения паковок 2 на паковкодержателе 25, установленном в положении разгрузки.

Устройство работает следующим образом.

После наработки паковок 2 на рабочем паковкодержателе 40 приемо-намо- точной части машины 37, перезаправки

После отвода рабочего паковкодержателя 40 от фрикционного цилиндра 25 45 происходит автоматическое перерезание нити между наработанными паковками 2, а сталкиватель 44 сталкивает паковки 2 на паковкодержатель 25 верхней каретки 18. При наличии на рабочем паковкодержателе 40 двух паковок их сталкивают на паковкодержатель 25 устройства 1 одновременно. Затем нажатием кнопки Вперед-вверх пульта 17 управления включают одновременно электродвигатель 15 ходового винта 14 и электропривод 34 пере- . мещения платформы 4. Включением электродвигателя 15 ходового винта 14 верхнюю каретку 18 с паковками 2 поднимают. Высота ее подъема фиксируется конечным выключателем 16. На место каретки 18 устанавливают среднюю каретку 19, при этом ее паковкодержатель 25 оказывается расположенным на высоте рабочих паковкодержателей 40 приемно-намоточной части машины 37, а его верхний конец - на оптимальном расстоянии по условиям передачи паковки от конца того же паковкодержателя 40. Включением электропривода 34 платформы 4 устройство 1 перемещается по подвесным путям 36 вдоль фронта обслуживания машины 37 и останавливается при срабатывании

45

50

упора 39 с конечным выключателем 38

нити на резервный паковкодержатель и у рабочего паковкодержателя 40 следую- остановки рабочего паковкодержателя щего рабочего места машины 37. При

этом паковкодержатель 25 каретки 19 расположен под необходимым углом к ра40 устройство 1 нажатием кнопки Вперед на пульте 17 управления подводят

к рабочему паковкодержателю 40. При взаимодействии упора 39 с конечным выключателем 38 устройство 1 ориентируют у рабочего паковкодержателя 40.

Первоначально каретки 18 - 20 с паковкодержателями 25 находятся в исходном положении, при котором паков- кодержатели кареток расположены под некоторым углом (порядка 1-5°) вы- ще горизонтали для предотвращения в дальнейшем самопроизвольного сброса паковки с паковкодержателя каретки, например при вибрациях или

0

о

5

тимальном по условию перегрузки паковок расстоянии от конца первого (по фронту машины) рабочего паковкодержателя 40.

После отвода рабочего паковкодержателя 40 от фрикционного цилиндра 5 45 происходит автоматическое перерезание нити между наработанными паковками 2, а сталкиватель 44 сталкивает паковки 2 на паковкодержатель 25 верхней каретки 18. При наличии на рабочем паковкодержателе 40 двух паковок их сталкивают на паковкодержатель 25 устройства 1 одновременно. Затем нажатием кнопки Вперед-вверх пульта 17 управления включают одновременно электродвигатель 15 ходового винта 14 и электропривод 34 пере- . мещения платформы 4. Включением электродвигателя 15 ходового винта 14 верхнюю каретку 18 с паковками 2 поднимают. Высота ее подъема фиксируется конечным выключателем 16. На место каретки 18 устанавливают среднюю каретку 19, при этом ее паковкодержатель 25 оказывается расположенным на высоте рабочих паковкодержателей 40 приемно-намоточной части машины 37, а его верхний конец - на оптимальном расстоянии по условиям передачи паковки от конца того же паковкодержателя 40. Включением электропривода 34 платформы 4 устройство 1 перемещается по подвесным путям 36 вдоль фронта обслуживания машины 37 и останавливается при срабатывании

0

5

0

513

бочему паковкодержателю 40 и его верхний конец - на оптимальном расстоянии от конца того же паковкодержате- ля 40, После этого осуществляется указанная операция сталкивания пако- вок с паковкодержателя 40 на паковко- держатель 25.

Аналогичным образом производят прием паковок на паковкодержатель 25 третьей каретки 20, После того, как три паковкодержателя 25 устройства 1 заполнены паковками 2, раму 5 поворачивают на 180

, используя ручку поворота 41, Каретки 18 - 20 с паковко- держателями 25, несущими паковки 2, устанавливаются в положение перегрузки на транспортное средство 3, Далее нажатием кнопки Сброс пульта 17 включают пневмопривод 30 и приводят во вращение шлицевый ходовой вал 27, Этот вал передает вращение одновременно всем втулкам 26, При вращении втулок 26 пальцы 32 паковкодержате- лей 25 скользят по профильным пазам втулок 26, поворачиваясь вокруг гори- зонтальных осей 31, и располагаются под углом к горизонтали и соосно к па ковкодержателям 46 транспортного средства 3, Так как угол наклона к горизонтали паковкодержателей 46, а следовательно, и соосных им паковкодержателей 25 превышает угол самоторможения d паковок 2 на роликах 33 паковкодержателя 25, то под действием составляющей силы тяжести паковки 2 все одновременно сходят по роликам 33.паковкодержателей 25 на соответст- вую11Ц1е паковкодержатели 46 транспортного средства 3,

Нажатием кнопки Возврат пульта 17 включают пневмопривод 30, который через ходовой вал 27 возвращает втулки 26, а следовательно, и паковкодер

Устройство для приема наработанных паковок с намоточной машины и перегрузки их на транспортные средства, содержащее смонтированную на платформе поворотную раму, на верти- 30 кальной направлякнцей которой с воз- можностью возвратно-поступательного перемещения от привода установлен ряд связанных между собой кареток с па- ковкодержателями и механизм перегруз ки паковок, включающий смонтированный на раме вертикальный ходовой вал и втулки по числу кареток, установленные на ходовом валу с возможностью совместного вращения с ним и перемещения вдоль него совместно с каретками,отличающееся тем, что, с целью упрощения конструкции и снижения металлоемкости, каждая втулка имеет профильный паз на бокожатели 25 в исходное положение относительно своих кареток 18 - 20, Нажа- 45 й поверхности, а каждый паковко- тием кнопки Вниз производят возвра- держатель установлен на каретке с щение кареток 18 - 20 в исходное по- возможностью поворота в вертикальной ложение относительно рамы 5, Поворо- плоскости и имеет палец, размещенный том рукоятки 41 раму 5 также возвра- в профильном пазу втулки.

щают в исходное йоложение относительно машины 37. Далее цикл работы устройства повторяется, осуществляется прием и перегрузка паковок, наработанных на следукщих трех паковкодер- жателях 40 машины 37,

Таким образом, предлагаемое устройство, так же как и прототип, обладает высоким коэффициентом использования машинного времени за счет использования ряда неприводных карето к, сокращает количество операций по перемещению кареток при приеме и перегрузке паковок. Преимуществом предлагаемого устройства по cpiaвнeнию с прототипом является упрощение конструкции устройства и снижение его металлоемкости за счет упрощения механизма перегрузки паковок путем уменьшения количества деталей в этом узле, а также упрощения его сборки и отладки.

Формула изобрете ни я

Устройство для приема наработанных паковок с намоточной машины и ерегрузки их на транспортные средства, содержащее смонтированную на платформе поворотную раму, на верти- кальной направлякнцей которой с воз- , можностью возвратно-поступательного перемещения от привода установлен ряд связанных между собой кареток с па- ковкодержателями и механизм перегрузки паковок, включающий смонтированный на раме вертикальный ходовой вал, и втулки по числу кареток, установленные на ходовом валу с возможностью совместного вращения с ним и перемещения вдоль него совместно с каретками,отличающееся тем, что, с целью упрощения конструкции и снижения металлоемкости, каждая втулка имеет профильный паз на боко й поверхности, а каждый паковко- держатель установлен на каретке с возможностью поворота в вертикальной плоскости и имеет палец, размещенный в профильном пазу втулки.

25

t/3. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки паковок | 1990 |

|

SU1710475A1 |

| Устройство для приема с намоточной машины и перегрузки наработанных паковок на транспортные средства | 1983 |

|

SU1105434A1 |

| Устройство для перегрузки паковок | 1990 |

|

SU1726347A1 |

| Устройство для съема паковок на машине для формования химических волокон | 1980 |

|

SU895874A1 |

| Устройство для приема и отвода паковок от машин формования химических нитей | 1983 |

|

SU1138377A2 |

| Устройство для межоперационной передачи паковок текстильных машин | 1981 |

|

SU986845A2 |

| Устройство для транспортирования | 1976 |

|

SU603619A1 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА ПАКОВОК С ТРАНСПОРТЕРА И ПЕРЕГРУЗКИ ИХ НА ТРАНСПОРТНЫЙ МОДУЛЬ | 1992 |

|

RU2036830C1 |

| Устройство для съема паковок на текстильной машине, преимущественно пневмомеханической прядильной машине | 1988 |

|

SU1671747A1 |

| Устройство для замены паковок на машине для формования химических нитей | 1976 |

|

SU679660A1 |

Изобретение относится к производству химических волокон и направлено на упрощение конструкции устройства для приема наработанньк паковок с намоточной машины и перегрузки их на транспортные средства. Устройство содержит смонтированную на платформе 4 поворотную раму 5, на вертикальной (Л

| Устройство для приема с намоточной машины и перегрузки наработанных паковок на транспортные средства | 1983 |

|

SU1105434A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-07-30—Публикация

1985-11-04—Подача