Изобретение относится к кузнечно-прессовой оснастке, в частности к штампам для выдавливания длинномерных труб.

Известен штамп для выдавливания длинномерных труб, содержащий пуаносонодержатель, пуансон в виде полого цилиндра, оправку, размещенную вдоль оси пуансона и не имеющую жесткой связи с ним, матрицу, бандаж, толкатель и выталкиватель пресса (SU 42356682, 27.05.2009, В21К21). Матрица имеет рабочую полость, включающую цилиндрическую поверхность, поверхность, имеющую форму обратного усеченного конуса и цилиндрическую поверхность (калибрующий поясок). Цилиндрическая поверхность переходит в поверхность обратного усеченного конуса, которая в свою очередь переходит в цилиндрическую поверхность (калибрующий поясок). Внешний диаметральный размер пуансона имеет минимальное расхождение с максимальным размером рабочей полости матрицы, обеспечивая тем самым его центровку внутри матрицы.

Недостатком данного штампа является невозможность полного выдавливания длинномерной трубы за один рабочий ход ползуна пресса, что приводит к увеличению времени операции и как следствие к невозможности реализации полугорячего выдавливания в таком штампе.

Известен штамп для прессования труб, содержащий бандаж, матрицу, пуансон, пуансонодержатель, иглу цилиндрической формы, установленную с возможностью свободного перемещения относительно пуансона, механизм отделения пресс-остатка (SU 2062675, 27.06.1996, В21С 23/06). Головная часть пуансона имеет коническую форму, которая формирует кольцевой пресс-остаток в результате прессования трубы.

Механизм отделения пресс-остатка выполнен в виде сменного пуансона, головная часть которого в направлении от боковой поверхности к оси имеет выступающую периферийную коническую часть под пресс-остаток, режущий и формующую части.

Для прессования труб в данном штампе используются заготовки с предварительно выполненным сквозным отверстием для размещения в нем иглы с целью формирования стенки прессуемой трубы.

При первом рабочем ходе ползуна пресса производится прессование трубы и формирование кольцевого пресс-остатка, после чего пуансон выводится в крайнее верхнее положение и заменяется на механизм отделения, последующее движения механизма отделения вниз производит вырубку готовой трубы из пресс-остатка и формовку ее концевой части.

Потребность в замене пуансона с иглой на механизм отделения для завершения процесса изготовления труб увеличивает его продолжительность. При конечном ходе механизма отделения не обеспечивается вывод готовой трубы из контакта с калибрующим пояском, что создает вероятность ее залипания в нем.

Данный штамп выбран в качестве прототипа.

Технической задачей изобретения является разработка конструкции штампа, позволяющей совместить полугорячее выдавливание длинномерных труб с вырубкой их из пресс-остатка, а также обеспечивающей вывод готовой длинномерной трубы из зоны контакта с калибрующим пояском матрицы.

Техническая задача решается тем, что в предлагаемом штампе для полугорячего выдавливания длинномерных труб с вырубкой из пресс-остатка, содержащем бандаж, матрицу с внутренней конической поверхностью, конической рабочей поверхностью и калибрующим пояском, пуансон и пуансонодержатель, головная часть пуансона включает выступающую центрирующуюся цилиндрическую поверхность, переходящую в горизонтальную кольцевую поверхность в направлении к оси пуансона, которая переходит в цилиндрическую поверхность с образованием кольцевого паза между боковой поверхностью головной части пуансона и внутренней цилиндрической поверхностью матрицы, коническую поверхность, угол конусности которой совпадает с конусностью рабочей поверхности матрицы, цилиндрическую поверхность - вырубник, протяженность которого зависит от толщины формируемого пресс-остатка и высоты калибрующего пояска матрицы, и коническую поверхность, переходящую в коническую поверхность направляющей части, выполненной с конусностью равной 10', и предназначенной для формирования стенки выдавливаемой длинномерной трубы, при этом в рабочей части матрицы выполнены цилиндрические отверстия, в которых установлены нижние подпружиненные выталкиватели, с возможностью воздействия на пресс-остаток.

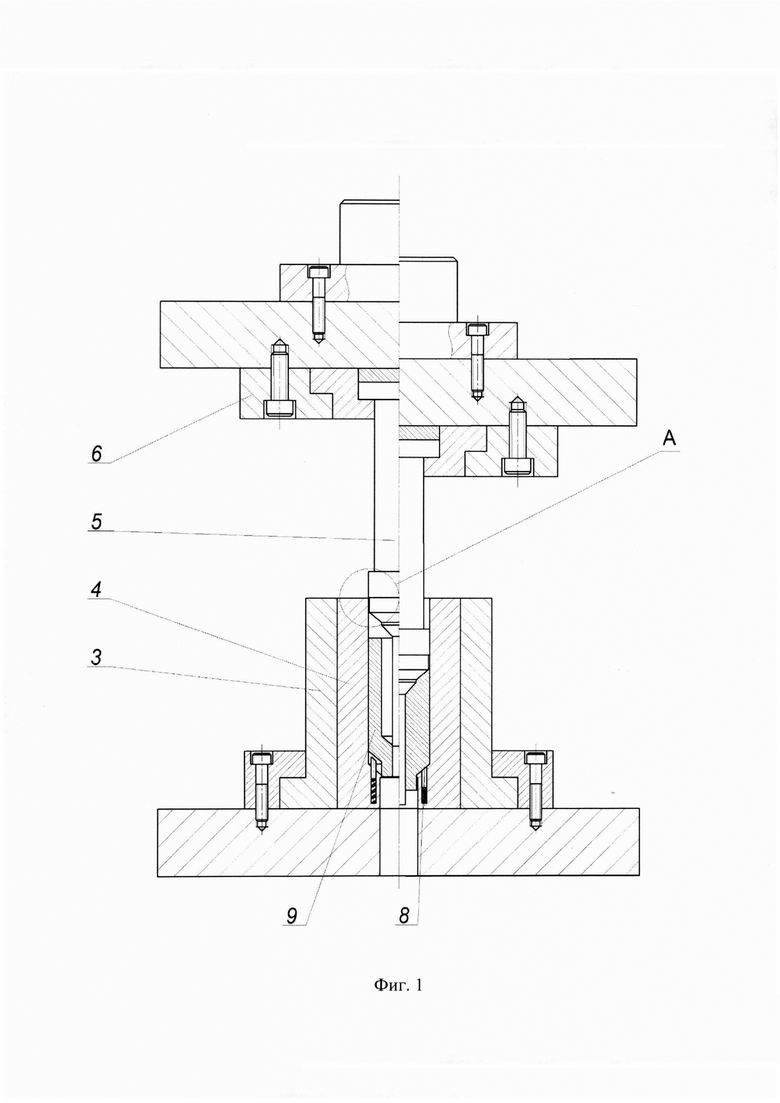

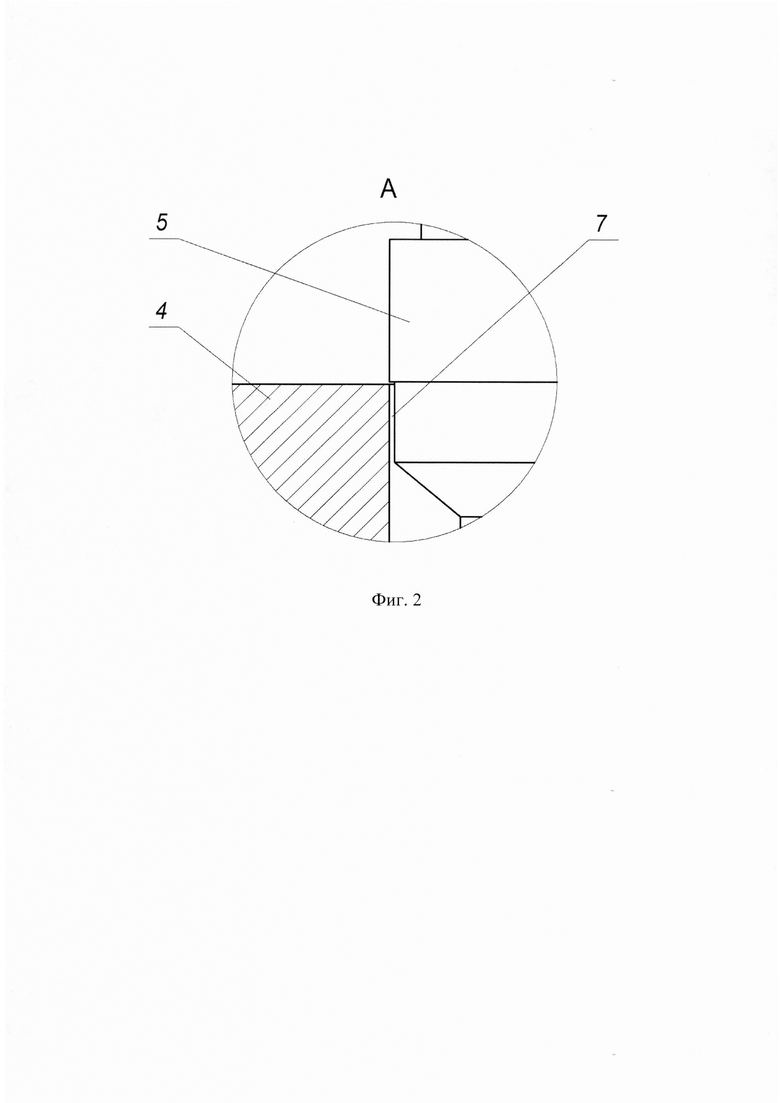

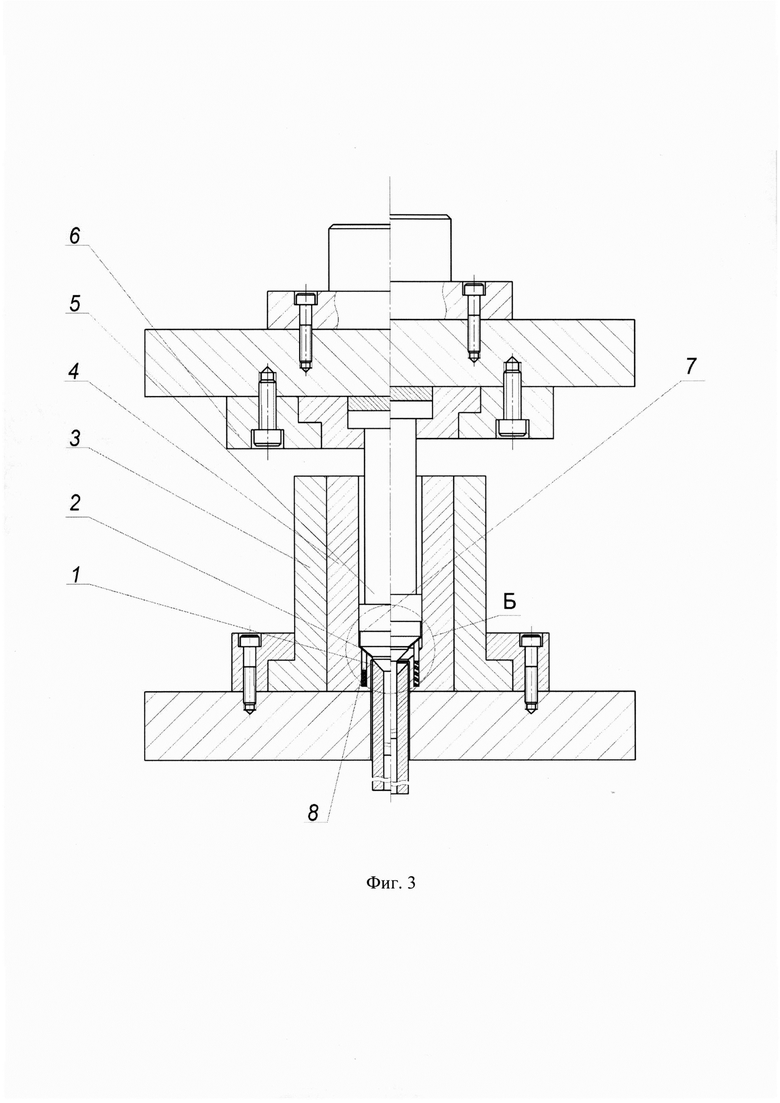

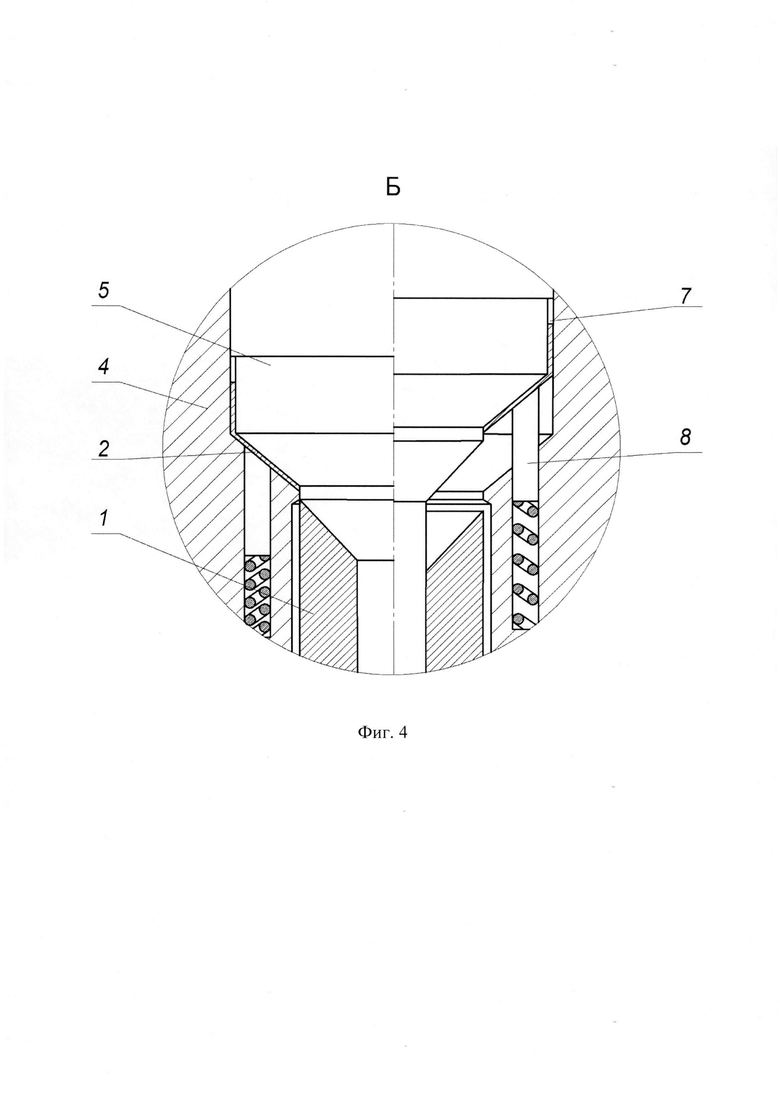

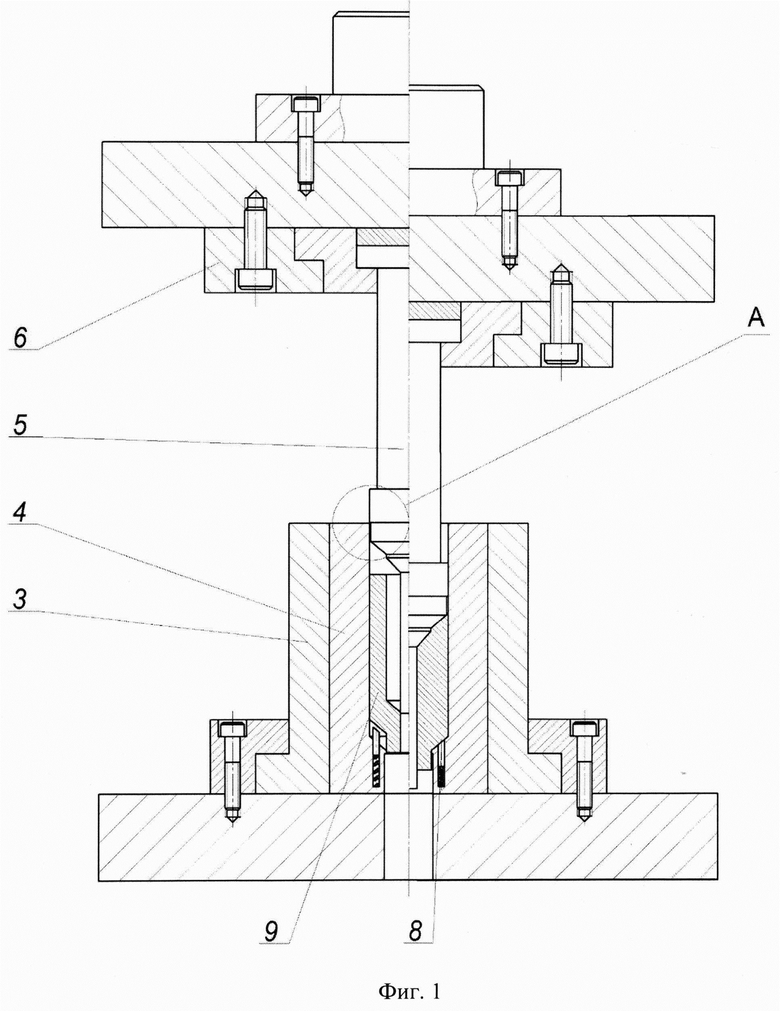

Изобретение поясняется фигурами. На фиг. 1 слева от оси представлен общий вид штампа с загруженной в матрицу заготовкой, справа от оси - общий вид штампа при осадке заготовки; на фиг. 2 -положение инструмента в момент центровки; на фиг. 3 слева от оси общий вид штампа при окончательном выдавливании длинномерной трубы и ее последующей вырубке из пресс-остатка, справа от оси - общий вид штампа в начальный момент перемещения пуансона вверх; на фиг. 4 слева от оси - вырубка длинномерной трубы из пресс-остатка и ее проталкивание из зоны контакта с калибрующим пояском матрицы, справа от оси - начальное перемещение пресс-остатка с пуансоном при одновременной работе нижних подпружиненных выталкивателей.

Штамп для полугорячего выдавливания длинномерных труб 1 с вырубкой из пресс-остатка 2 содержит бандаж 3, матрицу 4 с внутренней конической поверхностью, конической рабочей поверхностью и калибрующий поясок, пуансон 5 и пуансонодержатель 6. Головная часть пуансона 5 включает выступающую центрирующуюся цилиндрическую поверхность, переходящую в горизонтальную кольцевую поверхность в направлении к оси пуансона 5, которая переходит в цилиндрическую поверхность с образованием кольцевого паза 7 между боковой поверхностью головной части пуансона 5 и внутренней цилиндрической поверхностью матрицы 4, коническую поверхность, угол конусности которой совпадает с конусностью рабочей поверхности матрицы 4, цилиндрическую поверхность - вырубник, протяженность которого зависит от толщины формируемого пресс-остатка 2 и высоты калибрующего пояска матрицы 4, и коническую поверхность, переходящую в коническую поверхность направляющей части, выполненной с конусностью равной 10', и предназначенной для формирования стенки выдавливаемой длинномерной трубы 1, при этом рабочей части матрицы 4 выполнены цилиндрические отверстия, в которых установлены нижние подпружиненные выталкиватели 8 с возможностью воздействия на пресс-остаток 7.

Для выдавливания в данном штампе используется заготовка 9 со ступенчатым сквозным отверстием, наименьший диаметральный размер которого соразмерен с направляющей частью пуансона 5.

Штамп для полугорячего выдавливания длинномерных труб с вырубкой из пресс-остатка с учетом вышеприведенного описания работает следующим образом.

Осуществляют установку матрицы 4 в бандаж 3, а пуансона 5 в пуансонодержатель 6. Перед загрузкой заготовки 9 в матрицу 4 производят центровку пуансона 5 относительно нее по внутренней цилиндрической поверхности матрицы 4 и выступающей центрирующейся цилиндрической поверхности головной части пуансона 5. После чего в матрицу 4 загружают предварительно нагретую заготовку 9 и включают рабочий ход ползуна пресса. При этом пуансон 5 входит в сквозное отверстие в матрице 4 и соприкасается своей головной частью с заготовкой 9. Далее начинают процесс осадки заготовки 9, в результате которого область между стенкой матрицы 4 и боковой поверхностью направляющей части пуансона 5 заполняется материалом заготовки 9, а нижние подпружиненные выталкиватели 8, установленные в цилиндрических отверстиях, выполненных соосно оси матрицы 4 в толще рабочей части матрицы, перемещаются в направлении движения пуансона 5, сжимая пружины. По завершению процесса осадки торец направляющей части с конусностью равной 10 минут, пуансона 5 находится на уровне нижней кромки калибрующего пояска матрицы 4. При дальнейшем рабочем ходе ползуна пресса происходит прямое выдавливание осаженной заготовки 9, в результате чего в момент пересечения верхней кромки калибрующего пояска матрицы 4 с вырубником головной части пуансона 5 происходит формирование пресс-остатка 2 и вырубка из него готовой длинномерной трубы. Дальнейшее перемещение пуансона 5 обеспечивает вывод длинномерной трубы 1 из зоны контакта с калибрующим пояском матрицы

4, при этом часть материала сформированного пресс-остатка 2 затекает в кольцевой паз 7, образованный цилиндрической поверхностью головной части пуансона 5 и внутренней цилиндрической поверхностью матрицы 4. После выдавливания длинномерной трубы 1 и вырубки ее из пресс-остатка 2, осуществляют обратный ход ползуна пресса, перемещая тем самым пуансон 5 с пресс-остатком 2 в крайнее верхнее положение, при этом длинномерная труба 1 выпадает из матрицы 4 под действием собственной массы и за счет выполненной конусности на направляющей части пунсона

5. В начальный момент движения пуансона 5 вверх, нижние подпружиненные выталкиватели 8, под действием разжимающихся пружин, воздействуют на пресс-остаток 2, исключая тем самым возможность его налипания на рабочую поверхность матрицы 4. При этом пресс-остаток 2 за счет упругой деформации обжимает рабочие поверхности пуансона 5. При дальнейшем ходе ползуна пресса таким образом извлекается пресс-остаток 2 из матрицы 4. Пресс-остаток 2 снимают с пуансона 5, и цикл повторяют уже без предварительной центровки инструмента.

Предлагаемое изобретение позволяет совместить полугорячее выдавливание длинномерных труб с вырубкой их из пресс-остатка, а также за счет определенной длины вырубника на головной части и кольцевого паза на боковой поверхности пуансона обеспечить вывод готовой длинномерной трубы из зоны контакта ее с калибрующим пояском матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| Матрица многопозиционного штампа | 1972 |

|

SU441996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| Узел штампа для выдавливания | 1985 |

|

SU1348049A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

Изобретение относится к кузнечно-прессовой оснастке, в частности к штампам для выдавливания длинномерных труб. Штамп содержит бандаж, матрицу с внутренней конической поверхностью, конической рабочей поверхностью и калибрующим пояском, пуансон и пуансонодержатель. Головная часть пуансона включает выступающую центрирующуюся цилиндрическую поверхность, коническую поверхность, угол конусности которой совпадает с конусностью рабочей поверхности матрицы, цилиндрическую поверхность - вырубник, и коническую поверхность, переходящую в коническую поверхность направляющей части, выполненной с конусностью, равной 10'. Центрирующаяся поверхность переходит в горизонтальную кольцевую поверхность в направлении к оси пуансона, которая переходит в цилиндрическую поверхность с образованием кольцевого паза. В рабочей части матрицы выполнены цилиндрические отверстия, в которых установлены нижние подпружиненные выталкиватели, воздействующие на пресс-остаток. В результате обеспечивается совмещение полугорячего выдавливания труб с вырубкой их из пресс-остатка и вывод готовой трубы из зоны контакта с калибрующим пояском матрицы. 4 ил.

Штамп для полугорячего выдавливания длинномерных труб с вырубкой из пресс-остатка, содержащий бандаж, матрицу с внутренней конической поверхностью, конической рабочей поверхностью и калибрующим пояском, пуансон и пуансонодержатель, отличающийся тем, что головная часть пуансона включает выступающую центрирующуюся цилиндрическую поверхность, переходящую в горизонтальную кольцевую поверхность в направлении к оси пуансона, которая переходит в цилиндрическую поверхность с образованием кольцевого паза между боковой поверхностью головной части пуансона и внутренней цилиндрической поверхностью матрицы, коническую поверхность, угол конусности которой совпадает с конусностью рабочей поверхности матрицы, цилиндрическую поверхность - вырубник, протяженность которого зависит от толщины формируемого пресс-остатка и высоты калибрующего пояска матрицы и коническую поверхность, переходящую в коническую поверхность направляющей части, выполненной с конусностью равной 10', и предназначенной для формирования стенки выдавливаемой длинномерной трубы, при этом в рабочей части матрицы выполнены цилиндрические отверстия, в которых установлены нижние подпружиненные выталкиватели с возможностью воздействия на пресс-остаток.

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1990 |

|

RU2062675C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Инструмент для прессования труб | 1973 |

|

SU478640A1 |

| US 6412324 B2, 02.07.2002 | |||

| US 1839421 A1, 05.01.1932. | |||

Авторы

Даты

2023-04-04—Публикация

2022-07-04—Подача