Изобретение относится к станкостроению и может быть использовано при проведении ускоренных испытаний металлорежущих станков, в частности круглошлифовальных.

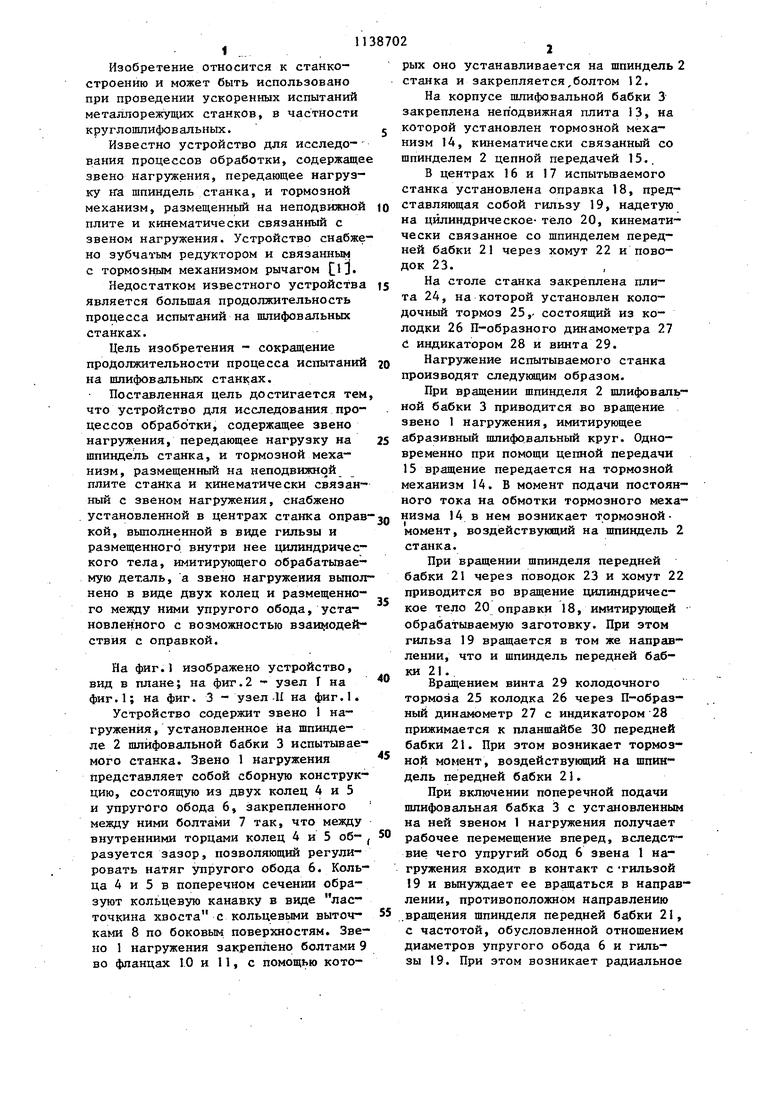

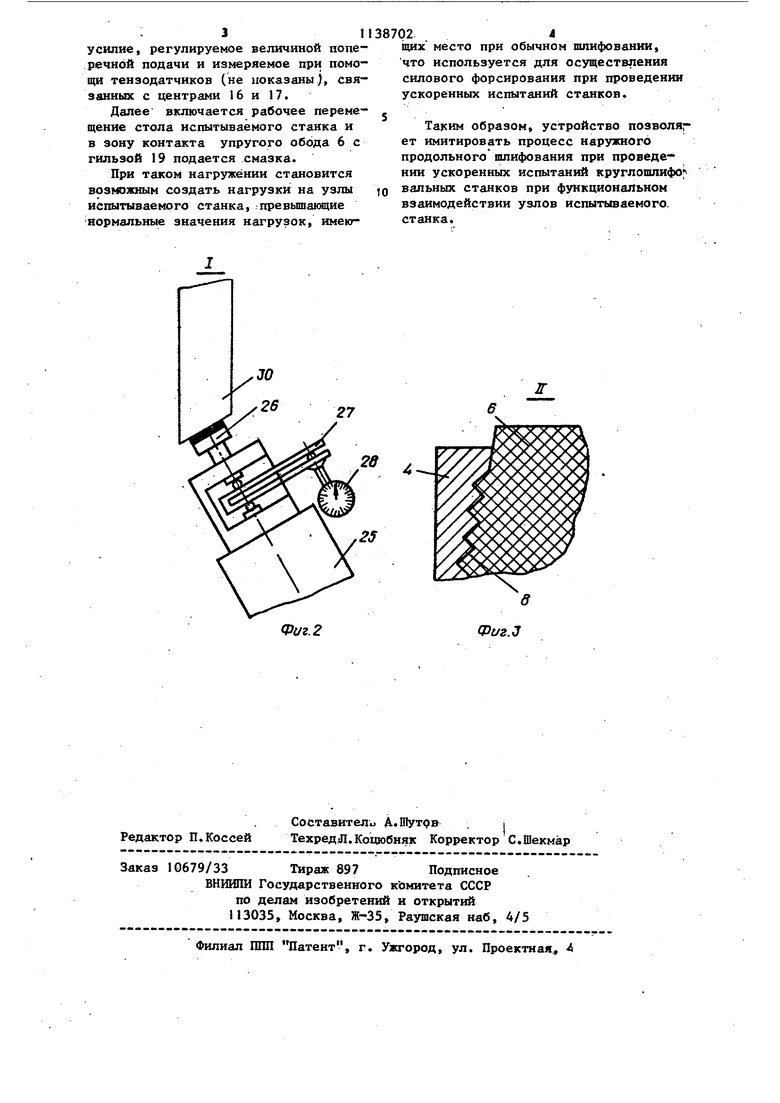

Известно устройство для исследования процессов обработки, содержащее звено нагружения, передающее нагрузку на шпиндель станка, и тормозной механизм, размещенный на неподвижной плите и кинематически связанный с звеном нагружения. Устройство снабже но зубчатым редуктором и связанным с тормозным механизмом рычагом flj. Недостатком известного устройства является большая продолжительность процесса испытаний на шлифовальных станках. Цель изобретения - сокращение продолжительности процесса испытаний на шлифовальных станках. Поставленная цель достигается тем что устройство для исследования процессов обработки, содержащее звено нагружения, передающее нагрузку на шпиндель станка, и тормозной механизм, размещенный на неподвижной плите станка и кинематически связанный с звеном нагружения, снабжено установленной в центрах станка оправ кой, выполненной в виде гильзы и размещенного внутри нее цилиндрического тела, имитирующего обрабатываемую деталь, а звено нагружеиия выпол нено в виде двух колец и размещенного между ними упругого обода, установленного с возможностью взаи1 юде Ьствия с оправкой. На фиг.1 изображено устройство, вид в плане; на фиг,2 - узел Г на фиг,1; на фиг, 3 - узел-11 на фиг,14 Устройство содержит звено 1 нагружения , установленное на шпинделе 2 шлифовальной бабки 3 испытываемого станка. Звено 1 нагружения представляет собой сборную конструкцию, состоящую из двух колец 4 и 5 и упругого обода 6, закрепленного между ними болтами 7 так, что между внутренними торцами колец 4 и 5 образуется зазор, позволяющий регулировать натяг упругого обода 6, Кольца 4 и 5 в поперечном сечении образуют кольцевую канавку в виде ласточкина хвоста с кольцевыми выточками 8 по боковым поверхностям. Звено 1 нагружения закреплено болтами 9 во фланцах 10 и 11, с помощью которых оно устанавливается на шпиндель 2 станка и закрепляется,болтом 12.

На корпусе шлифовальной бабки 3 закреплена неподвижная плита 13, на которой установлен тормозной механизм 14, кинематически связанный со шпинделем 2 цепной передачей 15,.

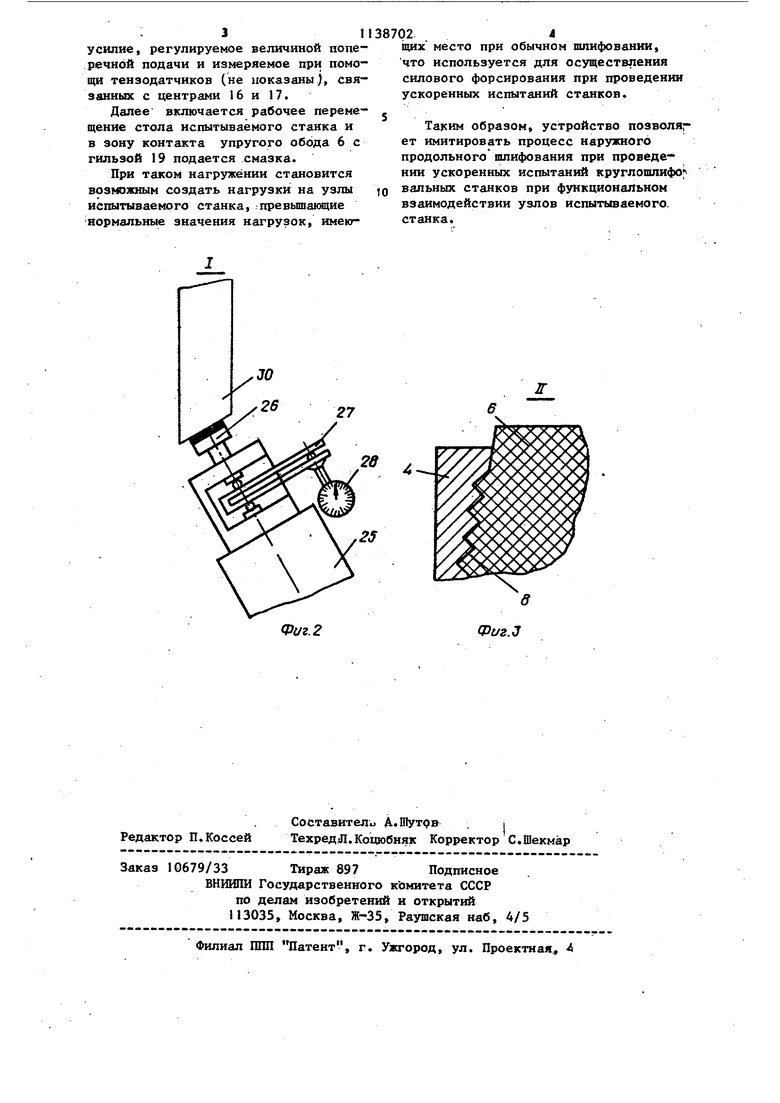

В центрах 16 и 17 испытьшаемого станка установлена оправка 18, представляющая собой гильзу 19, надетую на цилиндрическое- тело 20, кинематически связанное со шпинделем передней бабки 2 через хомут 22 и поводок 23,, На столе станка закреплена плита 24, на которой установлен колодочный тормоз 25,. состоящий из колодки 26 П-образного динамометра 27 d индикатором 28 и винта 29, Нагружение испытываемого станка производят следукнцим образом. При вращении шпинделя 2 шлифовальной бабки 3 приводится во вращение звено 1 нагружения, имитирующее абразивный шлифовальный круг. Одновременно при помощи цепной передачи 15 вращение передается на тормозной механизм 14, В момент подачи постоянного тока на обмотки тормозного механизма 14 в нем возникает тормозноймомент, воздействующий на шпиндель 2 станка. При вращении шпинделя передней бабки 21 через поводок 23 и хомут 22 приводится во вращение цилиндрическое тело 20 оправки 18, имитирующей обрабатываемую заготовку. При этом гильза 19 вращается в том же напраш- лении, что и шпиндель передней бабки 21, Вращением винта 29 колодочного тормоза 25 колодка 26 через П-образ- ный динамометр 27 с индикатором 28 прижимается к планшайбе 30 передней бабки 21, При зтом возникает тормозной момент, воздействующий на шпиндель передней бабки 21. При включении поперечной подачи шлифовальная бабка 3 с установленным на ней звеном 1 нагружения получает рабочее перемещение вперед, вследствие чего упругий обод 6 звена 1 нагружения входит в контакт с -гильзой 19 и вьшуждает ее вращаться в направлении, противоположном направлению вращения шпинделя передней бабки 21, с частотой, обусловленной отношением диаметров упругого обода 6 и гильзы 19, При этом возникает радиальное

: 3II

усилие, регулируемое величиной поперечной подачи и измеряемое при помощи тенэодатчиков (не показаны), связанных с центрами 16 и 17.

Далее включается рабочее перемещение стола испытываемого станка и в зону контакта упругого обода 6 с гильзой 19 подается смазка.

При таком нагружёнии становится возможным создать нагрузки на узлы испытываемого станка, превышающие нормальные значения нагрузок, имею

38702Л

щих место при обычном шлифовании,

что используется для осуществления силового форсирования при проведении ускоренных испытаний станков.

TajcHM образом, устройство позволяг ет имитировать процесс наружного продольного шлифования при проведении ускоренных испытаний круглошпнфо Q вальных станков при функциональном взаимодействии узлов испытываемого, станка.

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагрузочное устройство для комплексных испытаний станков на надежность | 1984 |

|

SU1172646A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1985 |

|

SU1282990A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1986 |

|

SU1382597A2 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ ШПИНДЕЛЯ | 2001 |

|

RU2203161C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Стенд для испытания шпиндельной бабки | 1977 |

|

SU721695A1 |

| Устройство для испытания деревообрабатывающих станков | 1986 |

|

SU1395464A2 |

| Резьбошлифовальный станок | 1984 |

|

SU1288001A1 |

| Нагрузочный комплекс для испытания продольно-фрезерных деревообрабатывающих станков | 1991 |

|

SU1775041A3 |

| СПОСОБ ДИАГНОСТИКИ ШПИНДЕЛЬНОГО УЗЛА | 2012 |

|

RU2548538C2 |

УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ОБРАБОТКИ, содержащее звено нагружения, передающее нагрузку на шпиндель станка, и тормозной механизм, размещенный на неподвижной плите станка и кинематически связанный со звеном нагружения, о т .личающееся тем, что, с целью сокращения продолжительности процесса испытаний на щлифовальных станках, устройство снаб- . /жено установленной в центрах станка оправкой, вьтолненной в виде гильзы и размещенного внутри нее цилиндрического тела, а звено нагружения вы- ПЬлнено в виде двух колец и размещенного между ними упругого обода, установленного с воз- можностью взаимодействия с оправкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нагрузочное устройство для комплексных испытаний станка на надежность | 1980 |

|

SU973244A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1983-10-31—Подача