Изобретение относится к холодной обработке материалов давлением и может быть использовано для вырубки заготовок из плос кого материала.

Известно устройство для вырубки заготовок из плоского материала, содержащее пресс, имеющий подвижную и неподвижную плиты, смонтированные на основании магазины для размещения стоп листов, вертикальные колонки, приводимые во вращательное движение от подвижной плиты через преобразующий механизм, каретки с полыми резаками, закрепленные при помощи механизмов крепления на кронштейнах 1.

Недостатком известного устройства является больщая трудоемкость смены кареток, что ведет к снижению производительности процесса вырубки.

Наиболее близким к предлагаемому является устройство для вырубки заготовок из плоского материала, включающее пресс с основанием, имеющий подвижную и неподвижную плиты, вертикальную колонку, приводимую во вращательное движение от подвижной плиты через преобразующий механизм, каретку с полыми резаками, кронщтейн, установленный на колонке с возможностью перемещения в направлении, параллельном перемещению подвижной плиты, и несущий механизм крепления каретки 2.

Недостатком известного устройства является низкая производительность процесса вырубки.

Цель изобретения - повышение производительности процесса вырубки путем автоматической смены кареток.

Поставленная цель достигается тем, что в устройстве для вырубки заготовок из плоского материала, включающем пресс с основанием, имеющий подвижную и неподвижную плиты, вертикальную колонку, приводимую во вращательное движение от подвижной плиты через преобразующий механизм, каретку с полыми резами, кронщтейн, установленный на колонке с возможностью перемещения в направлении, параллельном перемещению подвижной плиты, и несущий механизм крепления каретки, механизм крепления выполнен в виде двух валов, несущих шестерни, двух рычагов, смонтированных на валах с возможностью взаимодействия с кареткой, зубчатой рейки, закрепленной подвижно с возможностью взаимодействия с шестернями, узла фиксации зубчатой рейки относительно кронштейна, имеющего двуплечий рычаг, шарнирно установленный на кронштейне с возможностью взаимодействия одним концом с зубчатой рейкой, электромагнит, связанный со свободным концом двуплечего рычага и узла фиксации рычагов относительно каретки, имеющего дополнительный двуплечий рычаг, шарнирно закрепленный на одном из рычагов с возможностью взаимодействия одним концом с другим рычагом, а другим концом, - с основанием.

Преобразующий механизм выполнен в виде зубчато-реечной передачи.

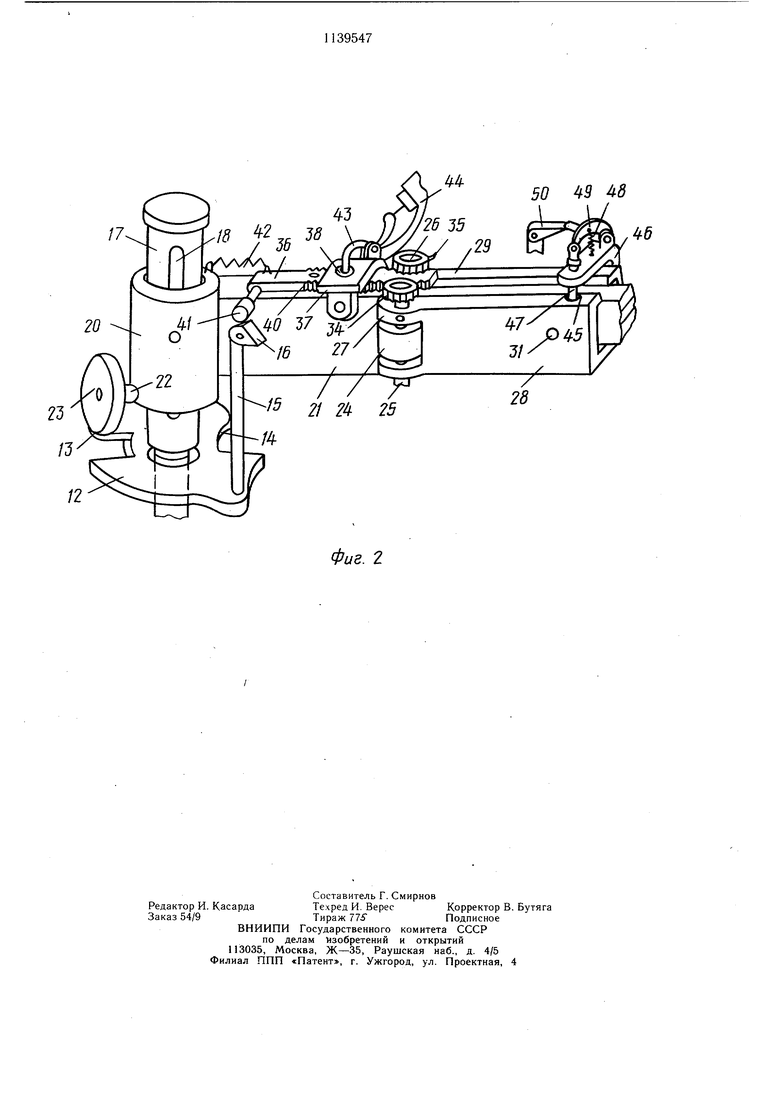

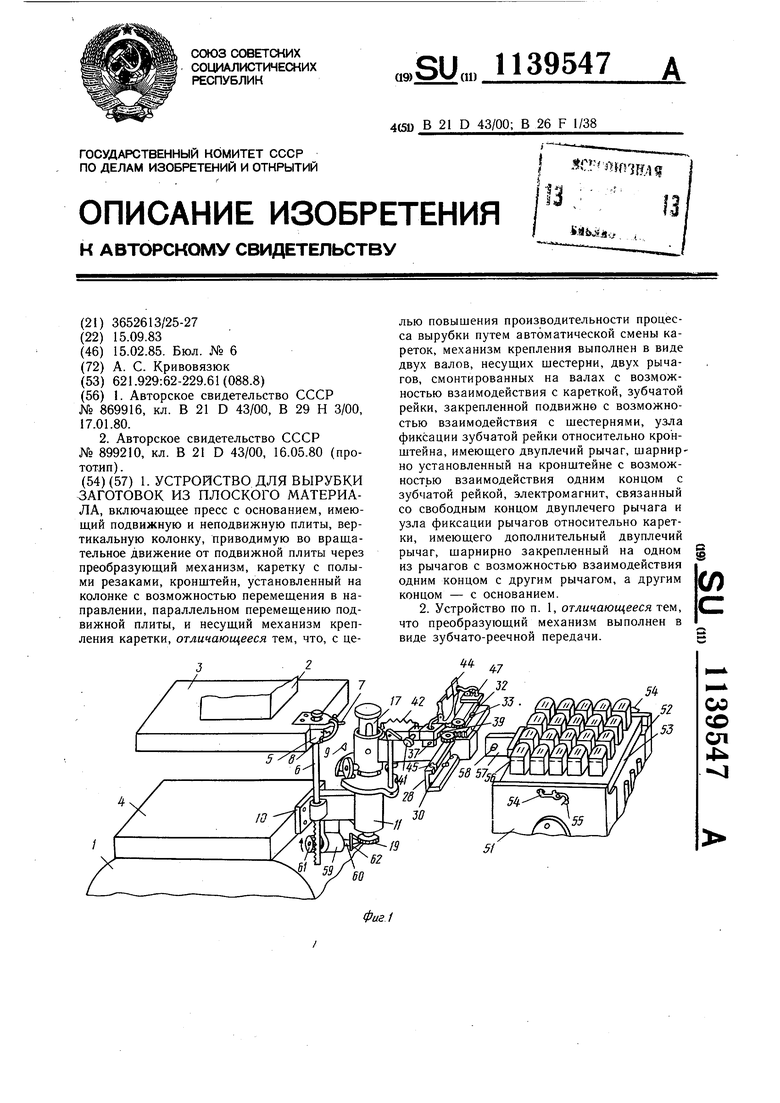

На фиг. 1 изображено устройство для вырубки заготовок из плоского материала; на фиг. 2 - механизм крепления каретки.

Устройство для вырубки заготовок из плоского материала содержит основание 1 пресса, ползун 2, верхнюю упорную плиту 3, закрепленную на ползуне 2, и нижнюю-упорную плиту 4, закрепленную на основании 1 преса. На верхней упорной плите 3 вертикольцо закреплена втулка 5 со свободно установленной в ней зубчатой рейкой 6. На втулке 5 щарнирно закреплен подпружиненный двуплечий рычаг 7, одно плечо которого взаимодействует с углублением 8 на зубчатой рейке 6, а второе - с упором 9, установленным на основании.

На нижней упорной плите 4 со стороны подачи закреплен кронштейн 10 с вертикально установленной на нем втулкой 11 и закрепленной на ней в горизонтальной плоскости площадкой 12. На площадке 12 под углом 180° относительно друг друга выполнены окна 13 и 14 и вертикально закреплен стержень 15, несущий на конце шарнирный упор 16.

Во втулке 11 с возможностью поворота установлена вертикальная колонка 17, верхняя часть которой выполнена с утолщением и снабжена шпоночным пазом 18. На нижней части колонки 17 закреплена коническая щестерня 19, а на утолщенном участке с возможностью вертикального перемещения вдоль паза 18 установлена втулка 20, несущая в горизонтальной плоскости кронщтейн 21.

На втулке 20 закреплена ось 22, на которой установлен ролик 23, прокатывающийся по площадке 12 и входящий в окна 13 и 14. Сбоку, ближе к окну кронштейна 21, с двух его сторон вертикально выполнены втулки 24, в которых с возможностью поворота установлены валы, выполненные в виде пальцев 25 и 26 соответственно. На пальцах 25 и 26 посредством проушин 27 (показаны с одной стороны) шарнирно закреплены кронштейны 28 и 29 соответственно, выполненные в виде рычагов. С внутренней стороны кронштейна 28 выполнен продольный паз 30 и отверстие 31, а на кронштейне 29 аналогично выполнен паз 32 и отверстие 33.

Сверху на пальцах 25 и 26 закреплены шестерни 34 и 35. Кронштейны 28 и 29 вместе с пальцами 25 и 26 выполнены с возможностью поворота относительно друг друга на 90° от преобразующего механизма. Преобразующий механизм выполнен в виде двухсторонней зубчатой рейки 36, выполненной с возможностью горизонтального перемещения вдоль кронштейна 21 и снабженной направляющей 37, закрепленной на крон штейне 21. На направляющей 37 выполнено отверстие 38. Зубчатая рейка 36 двумя сторонами одновременно входит в зацепление с шестернями 34 и 35 и снабжена углублениями 39 и 40, которые в процессе перемещения зубчатой рейки 36 поступают под отверстие 38 на направляющей 37. Она снабжена роликом 41, взаимодействующим со скосом шарнирного упора 16, установленного на стержне 15. Зубчатая рейка 36 содержит пру жину 42,сжатия, второй конец которой закреплен на втулке 20. Кроме того, на направляющей 37 шарнирно закреплен подпружиненный двуплечий рычаг 43, одно плечо которого поочередно контактирует с углублениями 39 и 40 на зубчатой рейке, а второе связано- с электромагнитом, т.е. с его электромагнитной катушкой 44, закрепленной на направляющей 37. Для обеспечения фиксации смыкания кронштейнов 28 и 29 на верхней части кронштейна 28 выполнено отверстие 45, а на кронштейне 29 смонтирован механизм фиксации, который выполнен в виде кронштейна 46, закрепленного на кронштейне 29. На одном конце кронштейна 46 установлен фиксатор 47, а на втором шарнирно закреплен подпружиненный пружиной 48 рычаг 49, связанный с фиксатором 47 и взаимодействующий за счет выступа с шарнирным упором 50, установленным на основаПеред рабочей зоной пресса установлена, например поворот-опора 51 с направляющими выступами 52, на которых на заданных сторонах опоры установлены каретки 53, зафиксированные рычагами 54, взаимодействующие с упорами 55 на основании. На каретках 53 закреплены полые резаки 56 для вырубки заготовок. Каждая каретка 53 снабжена кронштейно-держателем 57, который выполнен соосно пазам 30 и 32 кронштейнов 28 и 29 и снабжен штифтом 58, проходящим на две стороны кронштейнодержателя 57 и входящим двумя сторонами в отверстия 31 и 33 кронщтейнов 28 и 29 соответственно. Для осуществления поворота колонки 17 на кронштейне 10 горизонтально закреплена втулка 59, в которой установлен вал 60. На одном конце вала 60 установлена цилиндрическая шестерня 61, находящаяся в зацеплении с зубчатой рейкой 6, а на втором его конце закреплена коническая шестерня 62, находящаяся в зацеплении с конической шестерней 19 колонки 17. Механизм подачи кареток к устройству для вырубки заготовок из плоского материала работает следующим образом. Когду ползун 2 с верхней плитой 3 находятся в верхнем положении, то механизм подачи кареток находится в исходном положении (фиг. 1), готовым для захвата кронщтейно-держателя 57 очередной каретки 53, находящейся на верхней части опоры 51. При этом за счет взаимодействия рычагов 54 с упорами 55 каретка 53 остается расфиксированной. На каретку 53 укладывают лист (не показан). В указанный момент ролик 23 находится в окне 13, фиксируя тем самым в исходном положении кронштейн 21, который вместе с втулкой 20 опущен на колонке 17. Механизм поворота кронштейнов 28 и 29 находится в исходном положении. В данном случае зубчатая рейка 36 перемещена на кронштейне 21 в сторону установки кронштейнов 28 и 29 и, растягивая пружину 42, остается зафиксированной за счет попадания рычага 43 в углубление 40. Кронштейны 28 и 29 относительно кронштейна 21 повернуты в противоположные стороны на 180°, а кронштейно-держатель 57 каретки 53 находится строго перпендикулярно по отношению к кронштейну 21. Зубчатая рейка 6 с втулкой 5 находится в приподнятом положении вместе с верхней плитой 3. Механизм подачи готов к захвату каретки 53. Включают электромагнитную катушку 44, которая поворачивает на себя рычаг 43, выводя его второй конец из углубления 40, отчего под действием сжатия пружины 42 зубчатая рейка 36 перемещается в рабочее положение, т.е. в сторону установки колонки 17. При перемещении зубчатая рейка 36 одновременно взаимодействует с щестернями 34 и 35, осуществляя поворот в противоположных направлениях вместе с пальцами 25 и 26 во втулках 24, отчего кронштей ны 28 и 29 поворачиваются навстречу друг другу и их пазы 30 и 32 захватывают кронштейно-держатель 57 с двух сторон. При этом отверстия 31 и 32 на кронштейнах 28 и 29 входят на выступы штифта 58 с двух сторон соответственно, обеспечивая фиксацию кронщтейно-держателя 57 от продольного смещения в кронштейнах 28 и 29 (фиг. 1). Вместе с тем при смыкании кронштейнов 28 и 29 подпружиненный фиксатор 47, скользя по скосу на кронштейне 21, попадает в отверстие 45 и под действием пружины входит в него, осуществляя таким образом надежную фиксацию сомкнутого положения кронштейнов 28 и 29 вместе с кронштейно-держаталем 57. Электромагнитная катушка 44 отключается, отчего под действием пружины рычаг 43 входит в углубление 38, обеспечивая фиксацию зубчатой рейки 36 в рабочем положении. Механизм готов к транспортировке каретки 53 в рабочую зону пресса. При перемещении верхней плиты 3 зубчатая рейка 6, зафиксированная во втулке 5 рычагом 7, также перемещается вниз и, взаимодействуя с шестерней 61, поворачивает ее вместе с валом 60 и конической шестерней 62 в направлении враш,ения, показанного стрелкой. Вращение от конической шестерни 62 передается в заданном направлении враш.ения конической шестерне 19 и колонке 17. Таким образом, кронштейн 21 начинает поворот на 180° зоны захвата каретки в сторону рабочей зоны пресса. При повороте колонки 17 ролик 23 выходит из окна 13, отчего втулка 20 вместе с кронштейном 21 и кареткой 53 поднимается вдоль паза 18. При этом каретка 53 оказывается над опорой 51. При подъеме кронштейна 21 ролик 41 на зубчатой рейке 36 поворачивает шарнирный упор 16 вверх. Затем, когда он проходит зону касания, шарнирный упор 16 принимает исходное положение. . При дальнейшем повороте колонки 17 ролик 23 начинает прокатываться по гладкой поверхности плошадки 12 до момента попадания во второе окно 14. В указанный момент втулки 20 с кронштейном 21, скользя по пазу 18, опускается в нижнее положение. При этом каретка 53 нижней стороной ложится на нижнюю плиту 4 пресса. Поворот каретки в рабочую зону пресса завершен. В указанный момент рычаг 7 на втулке 5 вступает во взаимодействие с упором 9 и выходит из углубления 8, преодолевая усилие возвратной пружины, отчего зубчатая рейка 6 при дальнейшем перемеш.ении вниз верхней плиты 3 останавливается, прерывая вращение колонки 17. Под действием верхней плиты 3 пресса и резаков 56 осуществляется разруб листового материала (не показан). При этом вырубленные заготовки входят в полости резаков 56, а сетка отходов остается между резаками. После завершения вырубки верхняя плита 3 начинает движение вверх. На заданной высоте рычаг 7 проходит зону касания с упором 9. Под действием пружины свободное плечо рычага 7 попадает в углубление 8 на зубчатой рейке 6 и фиксирует последнюю во втулке 5. При дальнейшем подъеме плиты 3 зубча тая рейка 6 начинает движение вверх и поворачивает шестерню 61 вместе с валом 60 и конической шестерней 62 в обратном направлении. В свою очередь, коническая шеетерня 62 поворачивает также в обратном направлении коническую шестерню 19 вместе с колонкой 17. При повороте колонки 17 ролик 23 выходит из окна 14. При этом втулка 20 с кронштейном 21 и кареткой приподнимается, отделяя каретку 53 от нижней плиты 4 пресса. Таким образом, каретка совершает поворот на 180° из рабочей зоны пресса в сторону установки опоры 51 до момента попадания ролика 23 в окно 13. В указанный момент верхняя плита 3 достигает верхнего положения и останавливается. Вращение колонки 17 завершается. При попадании ролика 23 в окно 13 втулка 20 вместе с кронштейном 21 на колонке 17 начинает перемещаться вниз. В указанный момент при опускании кронштейна 21 рычаг 49 на кронштейне 29 вступает во взаимодействие с шарнирным упором 50, выводя фиксатор 47 из углубления 45 на кронштейне 21. При этом включается электромагнитная катушка 44, которая выводит из углубления 38 рычаг 43. В следующий момент опускания кронштейна 21 ролик 41 вступает во взаимодействие с шарнирным упором 16 и перемещает зубчатую рейку 36 в исходное положение, преодолевая усилие пружины 42. При перемешении зубчатая рейка 36, взаимодействуя с шестернями 34 и 35, осуществляет поворот кронштейнов 28 и 29 из сомкнутого положения (фиг. 2) в раскрытое (фиг. I). При этом отверстия 31 и 33 на кронштейнах 28 и 29 отходят от штифтов 58. Магнитная катущка 44 отключается, под действием пружины рычаг 43 фиксирует указанное положение зубчатой рейки 36 путем попадания в углубление 40. В момент раскрытия кронштейнов 28 и 29 каретка 53 ложится на опору 51, на которой в дальнейшем осуществляется удаление сетки отходов и вырубленных заготовок. Перед завершением опускания кронштейна 21 ролик 41, а также рычаг 49 проходят ниже установки шарнирных упоров 16 и 50 соответственно. Процесс подачи каретки в рабочую зону пресса и из рабочей зоны в сторону опоры завершен. После этого цикл повторяется по мере поворота опоры 51 со следующей кареткой 53, на которой до этого было осуществлено удаление заготовок и отходов. Эффект от использования предлагаемого устройства заключается в повышении производительности процесса вырубки путем автоматической смены кареток.

Фиг. 2 50 45 48

1. УСТРОЙСТВО ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ПЛОСКОГО МАТЕРИАЛА, включающее пресс с основанием, имеющий подвижную и неподвижную плиты, вертикальную колонку, приводимую во вращательное движение от подвижной плиты через преобразующий механизм, каретку с полыми резаками, кронштейн, установленный на колонке с возможностью перемещения в направлении, параллельном перемещению подвижной плиты, и несущий механизм крепления каретки, отличающееся тем, что, с целью повышения производительности процесса вырубки путем автоматической смены кареток, механизм крепления выполнен в виде двух валов, несущих шестерни, двух рычагов, смонтированных на валах с возможностью взаимодействия с кареткой, зубчатой рейки, закрепленной подвижно с возможностью взаимодействия с шестернями, узла фиксации зубчатой рейки относительно кронштейна, имеющего двуплечий рычаг, шарнир но установленный на кронштейне с возможностью взаимодействия одним концом с зубчатой рейкой, электромагнит, связанный со свободным концом двуплечего рычага и узла фиксации рычагов относительно каретки, имеющего дополнительный двуплечий i рычаг, шарнирно закрепленный на одном из рычагов с возможностью взаимодействия (Л одним концом с другим рычагом, а другим концом - с основанием. 2. Устройство по п. 1, отличающееся тем, что преобразующий механизм выполнен в виде зубчато-реечной передачи. 00 со СП 4:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство кривовязюка для вырубки заготовок из полосового материала | 1980 |

|

SU869916A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-15—Публикация

1983-09-15—Подача