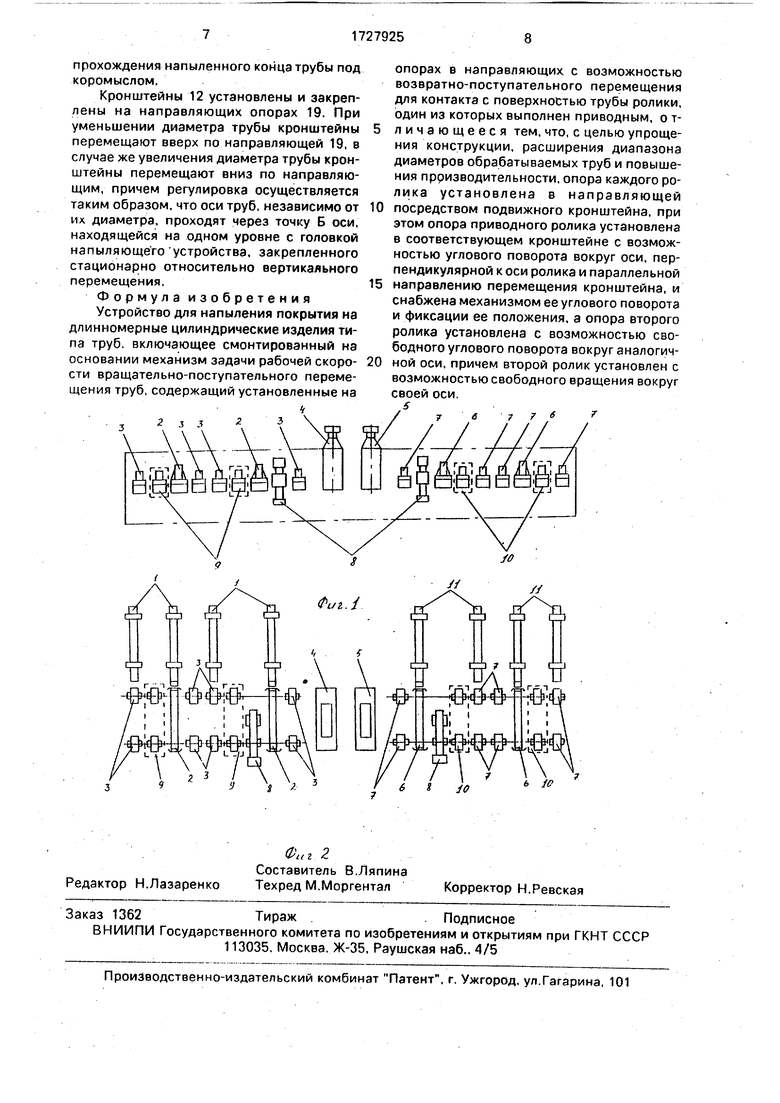

вом подвижного кронштейна 12. Опора 13 приводного ролика 14 установлена в соот- ветствукж ем кронштейне 12 с возможностью углового поворота вокруг оси 21, перпендикулярной оси ролика 14 и параллельной направлению перемещения кронштейна. Опора 13 приводного ролика 14

снабжена механизмом 15 ее углового поворота и фиксации ее положения. Опора 13 второго ролика 16 установлена с возможностью свободного углового поворота вокруг аналогичной оси 18. Второй ролик 16 установлен с возможностью свободного вращения вокруг своей оси 17. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ПОДАЧИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2276001C1 |

| Рольганг для продольного перемещенияи ВРАщЕНия издЕлий цилиНдРичЕСКОйфОРМы | 1979 |

|

SU829489A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПЕРЕМЕЩЕНИЯ ТРУБЫ | 2016 |

|

RU2632308C2 |

| Устройство для очистки наружной поверхности труб | 1979 |

|

SU931238A1 |

| Линия металлизации цилиндрических изделий | 1983 |

|

SU1139767A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Установка для очистки длинномерныхцилиНдРичЕСКиХ издЕлий | 1978 |

|

SU820924A1 |

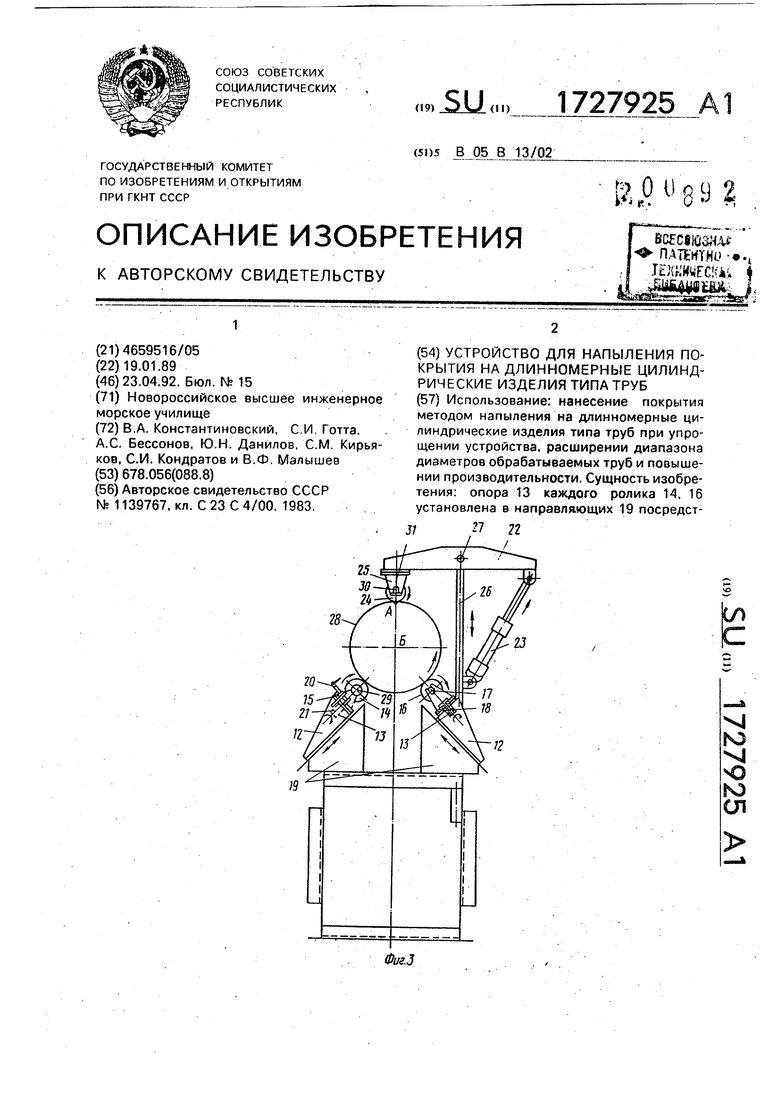

Использование: нанесение покрытия методом напыления на длинномерные цилиндрические изделия типа труб при упрощении устройства, расширении диапазона диаметров обрабатываемых труб и повышении производительности. Сущность изобретения: опора 13 каждого ролика 14. 16 установлена в направляющих 19 посредст3127 22 L: /

Изобретение относится к оборудованию для нанесения покрытия методом напыления и может быть использовано в металлургической промышленности при напылении покрытия на длинномерные цилиндрические изделия типа труб.

Наиболее близким к предлагаемому является устройство для напыления покрытия на длинномерные цилиндрические изделия типа труб, включающее смонтированный на основании механизм задачи рабочей скорости вращательно-поступательного перемещения труб, содержащий установленные на опорах в направляющих с возможностью возвратно-поступательного перемещения для контакта с поверхностью трубы ролики, один из которых выполнен приводным.

Недостатком известного устройства является сложность конструкции из-за наличия отдельных приводов вращательного и поступательного перемещения трубы.

Кроме того в устройстве не предусмотрена возможность обработки труб, имеющих диаметр более 168 мм.

Цель изобретения - упрощение конструкции, расширение диапазона диаметров обрабатываемых труб и повышение производительности.

Цель достигается тем, что опора каждого ролика установлена в направляющей посредством подвижного кронштейна, при этом опора приводного ролика установлена в соответствующем кронштейне с возможностью углового поворота вокруг оси, перпендикулярной оси ролика и параллельной направлению перемещения кронштейна и снабжена механизмом ее углового поворота и фиксации ее положения, а опора второго ролика установлена с возможностью свободного углового поворота вокруг аналогичной оси, причем второй ролик установлен с . возможностью свободного вращения вокруг своей оси.

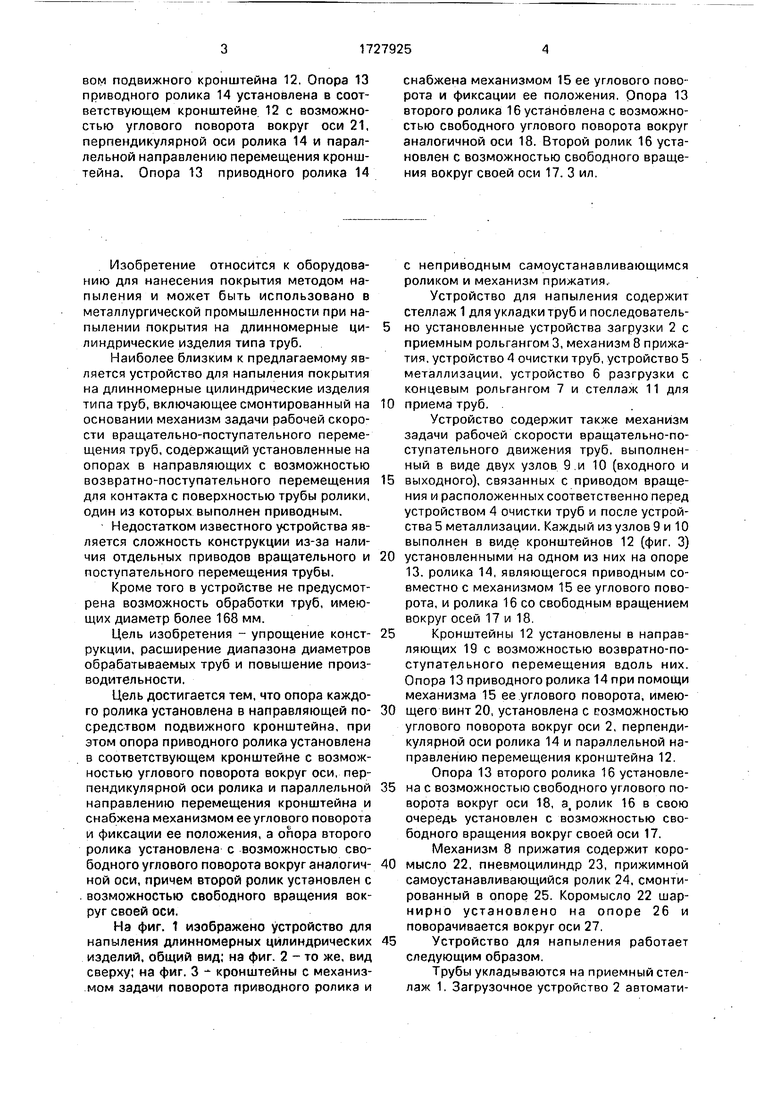

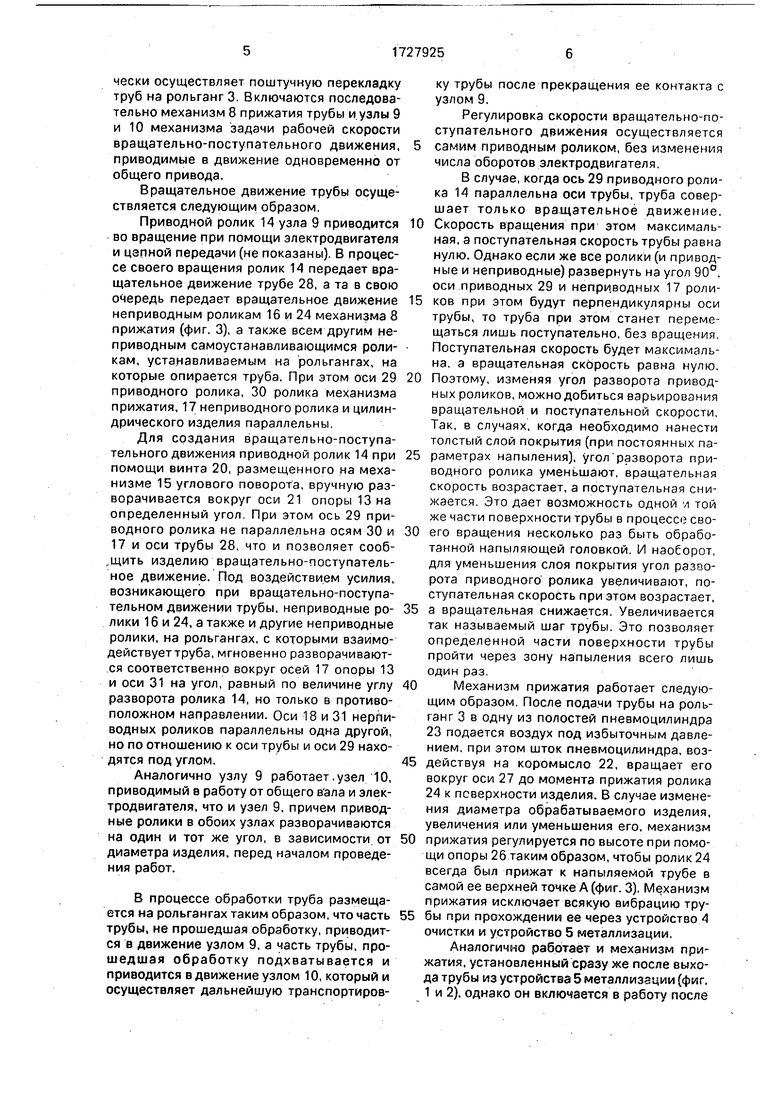

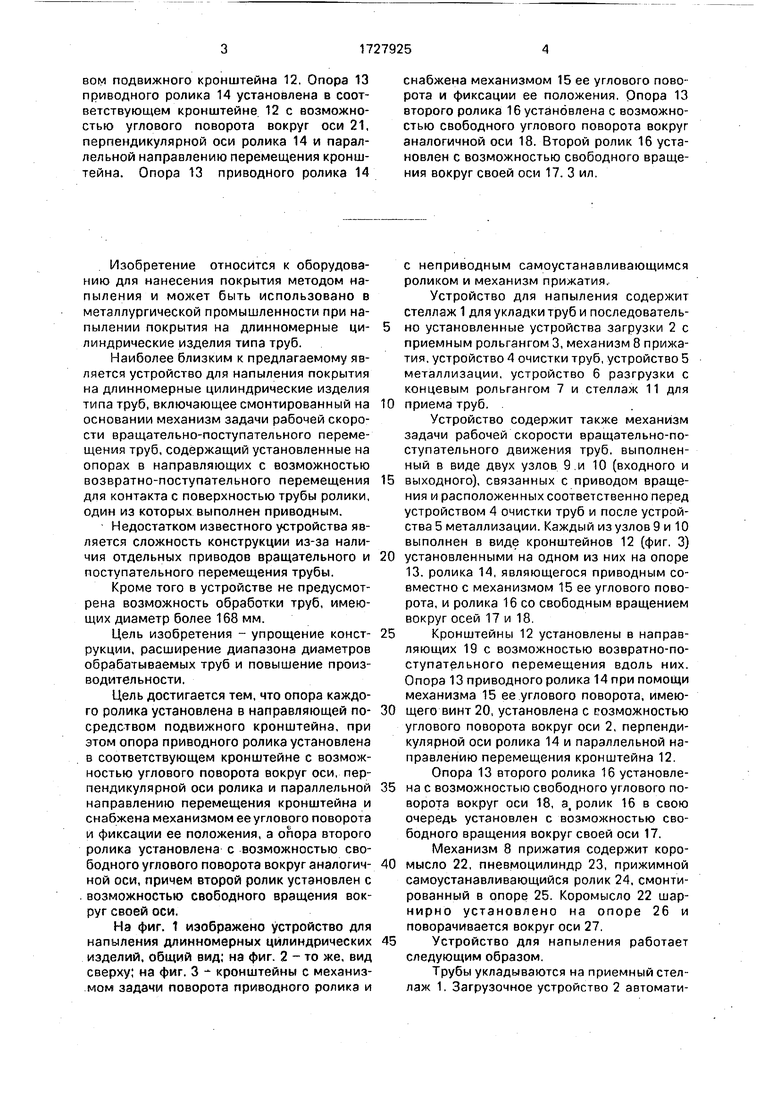

На фиг. 1 изображено устройство для напыления длинномерных цилиндрических изделий, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 кронштейны с механизмом задачи поворота приводного ролика и

с неприводным самоустанавливающимся роликом и механизм прижатия.

Устройство для напыления содержит стеллаж 1 для укладки труб и последовательно установленные устройства загрузки 2 с приемным рольгангом 3, механизм 8 прижатия, устройство 4 очистки труб, устройство 5 металлизации, устройство 6 разгрузки с концевым рольгангом 7 и стеллаж 11 для

приема труб. .

Устройство содержит также механизм задачи рабочей скорости вращательно-поступательного движения труб, выполненный в виде двух узлов 9.и 10 (входного и

выходного), связанных с приводом вращения и расположенных соответственно перед устройством 4 очистки труб и после устройства 5 металлизации. Каждый из узлов 9 и 10 выполнен в виде кронштейнов 12 (фиг. 3)

установленными на одном из них на опоре 13. ролика 14, являющегося приводным совместно с механизмом 15 ее углового поворота, и ролика 16 со свободным вращением вокруг осей 17 и 18.

Кронштейны 12 установлены в направляющих 19 с возможностью возвратно-поступательного перемещения вдоль них. Опора 13 приводного ролика 14 при помощи механизма 15 ее углового поворота, имеющего винт 20, установлена с созможностью углового поворота вокруг оси 2, перпендикулярной оси ролика 14 и параллельной направлению перемещения кронштейна 12. Опора 13 второго ролика 16 установлена с возможностью свободного углового поворота вокруг оси 18, а. ролик 16 в свою очередь установлен с возможностью свободного вращения вокруг своей оси 17. Механизм 8 прижатия содержит коромысло 22, пневмоцилиндр 23, прижимной самоустанавливающийся ролик 24, смонтированный в опоре 25. Коромысло 22 шар- нирно установлено на опоре 26 и поворачивается вокруг оси 27.

Устройство для напыления работает следующим образом.

Трубы укладываются на приемный стеллаж 1. Загрузочное устройство 2 автоматически осуществляет поштучную перекладку труб на рольганг 3. Включаются последовательно механизм 8 прижатия трубы и.узлы 9 и 10 механизма задачи рабочей скорости вращательно-поступательного движения, приводимые в движение одновременно от общего привода.

Вращательное движение трубы осуществляется следующим образом.

Приводной ролик 14 узла 9 приводится во вращение при помощи электродвигателя и цепной передачи (не показаны). В процессе своего вращения ролик 14 передает вращательное движение трубе 28, а та в свою очередь передает вращательное движение неприводным роликам 16 и 24 механизма 8 прижатия (фиг, 3), а также всем другим неприводным самоустанавливающимся роликам, устанавливаемым на рольгангах, на которые опирается труба. При этом оси 29 приводного ролика, 30 ролика механизма прижатия, 17 неприводного ролика и цилиндрического изделия параллельны.

Для создания вращательно-поступательного движения приводной ролик 14 при помощи винта 20, размещенного на механизме 15 углового поворота, вручную разворачивается вокруг оси 21 опоры-13 на определенный угол. При этом ось 29 приводного ролика не параллельна осям 30 и 17 и оси трубы 28, что и позволяет сооб- дцить изделию вращательно-поступатель- ное движение. Под воздействием усилия, возникающего при вращательно-поступа- тельном движении трубы, неприводные ролики 16 и 24, а также и другие неприводные ролики, на рольгангах, с которыми взаимодействует труба, мгновенно разворачиваются соответственно вокруг осей 17 опоры 13 и оси 31 на угол, равный по величине углу разворота ролика 14, но только в противоположном направлении. Оси 18 и 31 нерпи- водных роликов параллельны одна другой, но по отношению к оси трубы и оси 29 находятся под углом.

Аналогично узлу 9 работает,узел 10, приводимый в работу от общего в ала и электродвигателя, что и узел 9, причем приводные ролики в обоих узлах разворачиваются на один и тот же угол, в зависимости от диаметра изделия, перед началом проведения работ.

В процессе обработки труба размещается на рольгангах таким образом, что часть трубы, не прошедшая обработку, приводится в движение узлом 9, а часть трубы, прошедшая обработку подхватывается и приводится в движение узлом 10, который и осуществляет дальнейшую транспортировку трубы после прекращения ее контакта с узлом 9.

Регулировка скорости вращательно-поступательного движения осуществляется 5 самим приводным роликом, без изменения числа оборотов электродвигателя.

В случае, когда ось 29 приводного ролика 14 параллельна оси трубы, труба совершает только вращательное движение.

0 Скорость вращения при этом максимальная, а поступательная скорость трубы равна нулю. Однако если же все ролики (и приводные и неприводные) развернуть на угол 90°, оси приводных 29 и неприводных 17 роли5 ков при этом будут перпендикулярны оси трубы, то труба при этом станет перемещаться лишь поступательно, без вращения. Поступательная скорость будет максимальна, а вращательная скорость равна нулю.

0 Поэтому, изменяя угол разворота приводных роликов, можно добиться варьирования вращательной и поступательной скорости. Так, в случаях, когда необходимо нанести толстый слой покрытия (при постоянных пз5 раметрах напыления), угол разворота приводного ролика уменьшают, вращательная скорость возрастает, а поступательная снижается. Это дает возможность одной vi той же части поверхности трубы в процессе сво0 его вращения несколько раз быть обработанной напыляющей головкой. И наоборот, для уменьшения слоя покрытия угол разворота приводного ролика увеличивают, поступательная скорость при этом возрастает,

5 а вращательная снижается. Увеличивается так называемый шаг трубы. Это позволяет определенной части поверхности трубы пройти через зону напыления всего лишь один раз.

0 Механизм прижатия работает следующим образом. После подами трубы на рольганг 3 в одну из полостей пневмоцилиндра

23подается воздух под избыточным давлением, при этом шток пневмоцилиндра, воз5 действуя на коромысло 22, вращает его вокруг оси 27 до момента прижатия ролика

24к поверхности изделия. В случае изменения диаметра обрабатываемого изделия, увеличения или уменьшения его, механизм

0 прижатия регулируется по высоте при помощи опоры 26 таким образом, чтобы ролик 24 всегда был прижат к напыляемой трубе в самой ее верхней точке А (фиг. 3). Механизм прижатия исключает всякую вибрацию тру5 бы при прохождении ее через устройство 4 очистки и устройство 5 металлизации.

Аналогично работает и механизм прижатия, установленный сразу же после выхода трубы из устройства 5 металлизации (фиг, 1 и 2), однако он включается в работу после

прохождения напыленного конца трубы под коромыслом.

Кронштейны 12 установлены и закреплены на направляющих опорах 19. При уменьшении диаметра трубы кронштейны перемещают вверх по направляющей 19, в случае же увеличения диаметра трубы кронштейны перемещают вниз по направляющим, причем регулировка осуществляется таким образом, что оси труб, независимо от их диаметра, проходят через точку Б оси, находящейся на одном уровне с головкой напыляющего устройства, закрепленного стационарно относительно вертикального перемещения.

Формула изобретения Устройство для напыления покрытия на длинномерные цилиндрические изделия типа труб, включающее смонтированный на основании механизм задачи рабочей скорости вращательно-поступательного перемещения труб, содержащий установленные на

2 з 323,

опорах в направляющих с возможностью возвратно-поступательного перемещения для контакта с поверхностью трубы ролики, один из которых выполнен приводным, о тличающееся тем, что, с целью упрощения конструкции, расширения диапазона диаметров обрабатываемых труб и повышения прризводительности, опора каждого ролика установлена в направляющей

посредством подвижного кронштейна, при этом опора приводного ролика установлена в соответствующем кронштейне с возможностью углового поворота вокруг оси, перпендикулярной к оси ролика и параллельной

направлению перемещения кронштейна, и снабжена механизмом ее углового поворота и фиксации ее положения, а опора второго ролика установлена с возможностью свободного углового поворота вокруг аналогичной оси, причем второй ролик установлен с возможностью свободного вращения вокруг своей оси.

| Линия металлизации цилиндрических изделий | 1983 |

|

SU1139767A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-04-23—Публикация

1989-01-19—Подача