Изобретение относится к нанесению защитно-декоративных (в том числе, цинкового и цинк-алюминиевого) покрытий металлизацией напылением электродуговым или газотермическим способами и может быть использовано для защиты от коррозии, атмосферной и почвенной эрозии труб из литейного чугуна, в том числе из высокопрочного чугуна с шаровидным графитом (ВЧШГ), сталей и сплавов, а также бетонных, пластбетонных и асбоцементных, имеющих на концах труб фланец и/или раструб.

Известна линия металлизации цилиндрических изделий, содержащая стеллажи для укладки и выгрузки труб, рольганг, последовательно установленные вдоль него камеры сушки, щеточной очистки, дробеструйной очистки, металлизации, узел уплотнения покрытия, механизм разгрузки, позволяющая наносить покрытия металлизацией распылением [1] (см. а.с. SU 1819910 А1).

Недостатком данной линии является сложная схема технологического процесса.

Известна линия металлизации цилиндрических изделий, диаметром до 168 мм, содержащая последовательно установленные устройства загрузки, очистки труб, металлизации и разгрузки, рольганги, механизм задачи рабочей скорости вращения и продольной подачи труб, два механизма досылки труб (загрузка и выгрузка труб) и устройство разгрузки [2] (см. а.с. SU 1139767 A), принята в качестве прототипа.

Однако данная технологическая линия обрабатывает только гладкие цилиндрические изделия и не позволяет производить металлизацию поверхности цилиндрических изделий (труб) из чугуна, в том числе из высокопрочного чугуна с шаровидным графитом (ВЧШГ), сталей и сплавов, а также бетонных, пластбетонных и асбоцементных, имеющих на концах труб фланец и/или раструб. Общим недостатков приведенных прототипов является то, что цикл (время полного цикла обработки трубы) не позволяет применять их в непрерывном технологическом процессе производства труб.

Задачей настоящего изобретения является достижение технического результата путем создания установки металлизации одновременно двух труб, обеспечивающей качественные характеристики наносимого покрытия путем выбора технологии металлизации, позволяющей выполнять одно- и многослойные композитные покрытия на трубах, имеющих на торцах фланец и/или раструб и формовочный уклон наружной поверхности по всей длине, с возможностью эксплуатации установка как независимо, так и в технологических линиях литья широкого ассортимента труб в непрерывном технологическом процессе производства.

В частном случае при встраивании установки металлизации в какую-либо существующую технологическую линию литья труб установка металлизации труб монтируется в зоне контроля качества труб между выходом из печи отжига и конвейером с сохранением существующего стандартного механизма пошаговой подачи труб на подвижную каретку установки металлизации и съема труб с каретки после ее возврата в первоначальное положение. Подача труб на подвижную каретку и их съем выполняются одним механизмом пошаговой подачи труб.

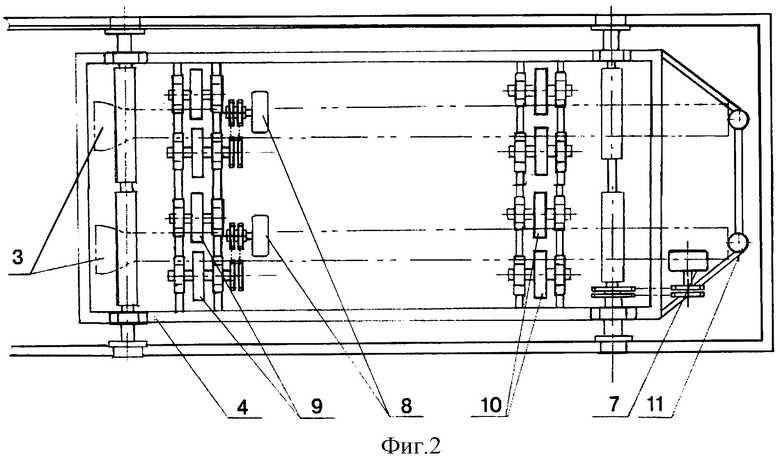

В этом случае установка металлизации (фиг.1) содержит последовательно установленные существующую печь отжига труб 1, существующий механизм пошаговой подачи и механизм съема труб 2, подвижную каретку 4, устройство металлизации 5 с напыляющими головками, существующий передаточные технологический конвейер готовой продукции 6.

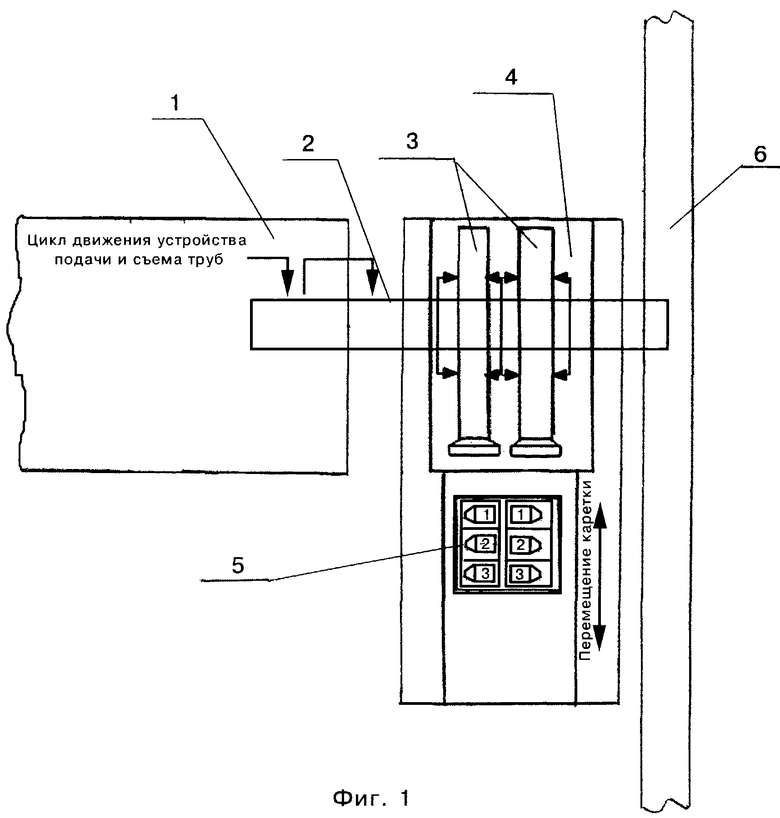

Подвижная каретка 4 (фиг.2) содержит автономный привод 7 ее линейного перемещения и привод 8 вращения труб, который может применяться в реверсивном или нереверсивном исполнении, передающий вращение посредством четырех ведущих опорных роликов 9 и четырех поддерживающих холостых роликов 10, с которыми трубы своим весом обеспечивают фрикционный контакт, а роликовые упоры 11 исключают осевое смещение труб при больших оборотах.

Подвижная каретка с автономным приводом ее линейного перемещения и привод вращения труб выполнены с возможностью управления соответственно линейной и угловой скоростями перемещения подвижной каретки и труб относительно напыляющих головок устройства металлизации 5 в зависимости от диаметра труб и количества наносимого покрытия в процессе поступательного или возвратно-поступательного движения каретки с управлением технологическими параметрами как в ручном, так и в автоматическом режиме.

В случае автономного использования установки металлизации без встраивания вкакую-либо технологическую линию она может быть оснащена любыми механизмами подачи и съема труб с подвижной каретки 4.

Головки напыления в количестве от 1 до 3-х на каждую трубу включены в блок напыления, имеют собственные блоки регулируемого электропитания и единую систему управления блоком напыления, позволяющую настраивать параметры процесса металлизации для каждой головки индивидуально, что дает возможности одновременно применять несколько различных материалов проволок с разными диаметрами и выполнять сложные композитные покрытия труб, в том числе послойные покрытия цинк-алюминий, или алюминий-цинк, или цинк-алюминий-цинк, или алюминий-цинк-алюминий как в ручном, так и в автоматическом режиме. Например, для получения сложного композитного покрытия цинк-алюминий-цинк головки напыления №1 и №3 заряжаются проволокой из цинка одного диаметра, а головка №2 заряжается проволоками из алюминия другого диаметра. В этом случае за один прямой ход каретки выполняется трехслойное покрытие с взаимно параллельным расположением витков напыляемых металлов. Или во время прямого хода каретки с трубами выполняется нанесение слоя цинка головкой №1, а во время обратного хода каретки с трубами, без включения реверса вращения труб, выполняется напыление алюминия, затем цинка сверху. При этом витки наносимых слоев алюминия и цинка будут перекрестными по отношению к виткам первого слоя цинка, что позволяет получить более плотную структуру композитного покрытия труб.

Установка работает следующим образом.

Поступающие из печи отжига 1 трубы 3 (фиг.1) существующим пошаговым подающим механизмом 2 подаются попарно по 2 шт. на подвижную каретку 4, находящуюся в оси технологической линии. Каретка с трубами перемещается своим автономным приводом 7 (фиг.2) в устройство металлизации 5. Одновременно с началом линейного движения каретки включается привод вращения труб 8 (фиг.2), передающий им вращение через опорные ролики 9 и 10, на которых лежат трубы.

Нанесение защитного или защитно-декоративного металлического покрытия производится головками напыления (до 3-х на каждую трубу) при прямом и/или обратном ходе подвижной каретки 4. Реверсирование управляемого привода вращения труб при обратном ходе (при выходе из зоны металлизации) подвижной каретки позволяет наносить покрытие с взаимным параллельным или перекрестным расположением витков напыления.

После совершения рабочего цикла нанесения покрытия труб подвижная каретка 4 возвращается в исходное положение в оси технологической линии, существующим пошаговым подающим механизмом 2 трубы снимаются с каретки и передаются на конвейер готовой продукции 6. Затем цикл подачи труб на каретку и последующие операции повторяются.

Источники информации

1. Авторское свидетельство SU 1819910 A1, кл. С23С 4/00.

2. Авторское свидетельство SU 1139767 A, кл. С23С 4/00; В05В 13/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ МЕТАЛЛИЗАЦИИ ТРУБ | 2005 |

|

RU2313619C2 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПЕРЕМЕЩЕНИЯ ТРУБЫ | 2016 |

|

RU2632308C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2228246C1 |

| Устройство для металлизации наружной поверхности труб | 1982 |

|

SU1131918A1 |

| МЕЛКОЗЕРНИСТАЯ БЕТОННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2005 |

|

RU2299187C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ИЗ КОРРОЗИОННО-СТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2014 |

|

RU2593041C2 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ТИГЛЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2344018C1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

Изобретение относится к установке металлизации труб и может быть применено в строительстве для защиты от коррозии, атмосферной и почвенной эрозии труб из чугуна, в том числе из высокопрочного чугуна с шаровидным графитом, стали и сплавов, а также бетонных, пластбетонных и асбестоцементных, имеющих на концах труб фланец или раструб. Установка содержит механизм подачи труб, подвижную каретку, устройство металлизации с напыляющими головками и механизм съема труб. Подвижная каретка имеет автономный привод ее линейного перемещения и привод вращения труб, которые выполнены с возможностью управления соответственно линейной и угловой скоростями перемещения подвижной каретки и труб относительно напыляющих головок устройства металлизации в зависимости от диаметра труб и количества наносимого покрытия в процессе поступательного или возвратно-поступательного движения каретки. Привод вращения труб выполнен реверсивным для нанесения покрытия с взаимным параллельным или перекрестным расположением витков покрытия. Устройство может иметь до трех напыляющих головок, включенных в блок напыления с единой системой управления для нанесения многослойного композиционного покрытия с взаимным параллельным или перекрестным расположением витков покрытия. Установка позволяет наносить покрытие на трубы диаметром до 600 мм и одновременно на две трубы с разницей диаметров до 60 мм. 3 з.п. ф-лы, 2 ил.

| Линия металлизации цилиндрических изделий | 1983 |

|

SU1139767A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА НАПЛАВКИ ДЕТАЛИ ВРАЩЕНИЯ | 2000 |

|

RU2169649C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| СПОСОБ ДУГОВОЙ ОБРАБОТКИ | 1984 |

|

RU1302560C |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1995 |

|

RU2075535C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МУЛЬТИСЛОЙНЫХ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1995 |

|

RU2087585C1 |

Авторы

Даты

2007-12-27—Публикация

2005-07-29—Подача