оо

Од

tpui.f

ел

Изобретение относится к обработке металлов давлением, в частности к производству блоков грузоподъемных машин.

Известен способ изготовления колес блоков, при котором изготавливают обод, ступицу и спицы и приваривают спицы к обоДУ 1 Недостатком такого способа является высокая трудоемкость изготовления блоков, связанная с большим объемом сварочных работ при соединении ступицы со спицами и спиц с ободом.

Известен также способ изготовления блока, включаюший изготовление ступицы и спиц из одной трубной заготовки, диаметр которой равен диаметру ступицы, а длина - сумме продольного резания заготовки с двух сторон на части, размеры которых соответствуют размерам спиц, после чего отрезанные части отгибают и приваривают к ободу 2.

Недостатками известного способа являются высокая трудоемкость изготовления, связанная с большим объемом сварочных работ при соединении спиц с ободом, а также наличие концентраторов напряжения на стыке спиц со ступицей за счет необходимости отгибания спиц на угол, превышающий 90°, что значительно снижает прочностные характеристики блока.

Целью изобретения является снижение трудоемкости изготовления и повышение прочностных характеристик колеса.

Поставленная цель достигается тем, что при способе изготовления колес, включающем прорезание на трубчатой заготовке пазов, параллельных ее оси, с шириной перемычки, равной ширине спиц блока колес, формовку спиц и их соединение с ободом блока, пазы прорезают в середине трубчатой заготовки на равном расстоянии от ее торцов, затем проводят раздачу диаметра средней части заготовки вращающимся роликом, а формовку спиц и их соединение со ступицей выполняют торцовой осадкой заготовки до запрессовки спиц по внутренней поверхности обода.

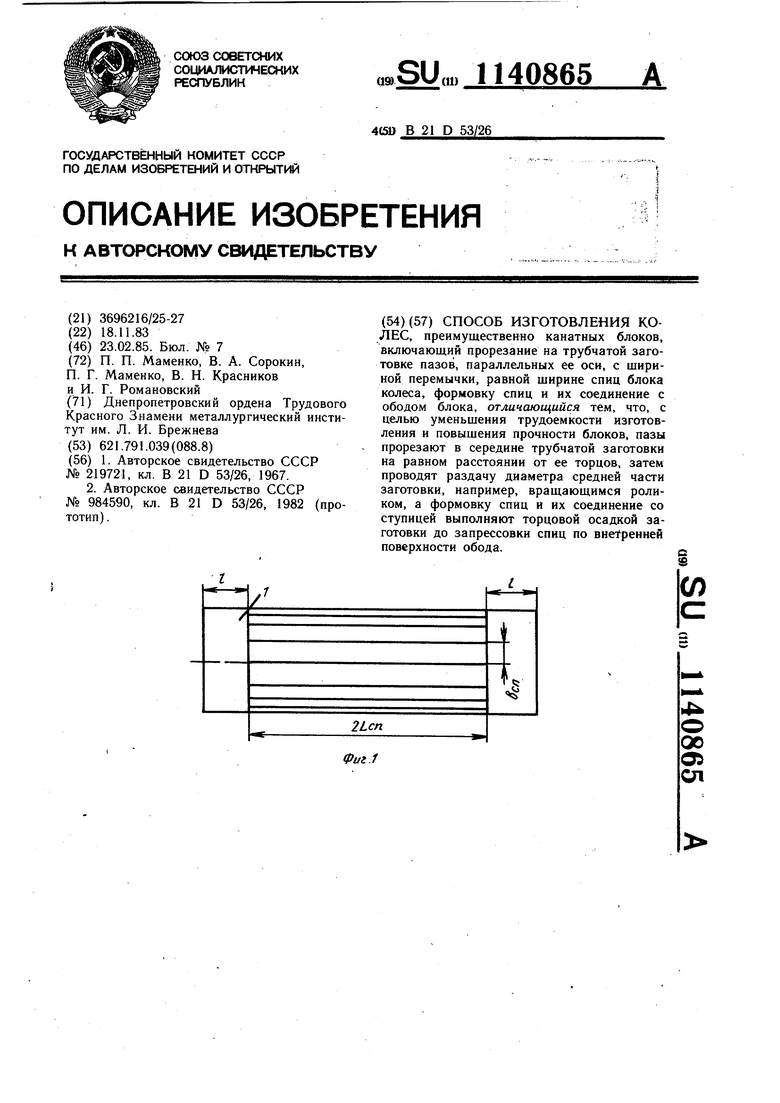

На фиг. 1 показана трубчатая заготовка с пазами; на фиг. 2 - операция раздачи диаметра средней части заготовки роликом; на фиг. 3 - осадка заготовки; на фиг. 4 - готовое изделие.

Трубная заготовка 1 имеет разрезы цен, тральной части длиной 2Len (удвоенная длина спиц) с расстояниями между разрезами b , равными ширине спицы.

Разрезку заготовки осуществляют равноудаленно от торцов заготовки. Длина неразрезанной части 1 равИа ширине подшипника, применяемого для данного типа блока. Операцию придания заготовке бочкообразной формы (фиг. 2) осуществляют при помощи оправки 2 с роликом 3, имеющим возможность свободного вращения на оси оправки. При этом оправка 2 перемещается в вертикальной плоскости (в данном случае вверх) и при одновременном вращении трубной заготовки 1 происходит образование необходимой бочкообразной формы заготовки (фиг. 2, пунктир).

Бочкообразная трубная заготовка 4 (фиг. 4) подвергается двусторонней осадке фигурными пуансонами 5. В результате сжатия заготовки 4 происходит формирование ступицы со спицами с одновременной запрессо::п.ий торцов спиц в углубление 6 обода колеса блока 7.

Предлагаемым способом были изготовлены два блока диаметром 240 мм (по беговой дорожке). Заготовкой для ступицы и спиц являлась стальная бесшовная горячедеформированная труба длиной 239 мм, диаметром 83 мм и толщиной стенки 6 мм 0 (ГОСТ 8732-78).

В качестве заготовки обода блока использовался горячекатанный профиль ОБК-18 (ТУ 14-2-260-77). По всей длине внутренней поверхности профиля обода блока фрезеровалось полукруглое углубление 6 (.фиг. 3) глубиной 6 мм.

Изгиб профиля в обод блока осуществлялся на трехроликовой гибочной машине по асимметричной схеме, после чего торцы заготовки сваривались встык.

Трубная заготовка разрезалась дисковой фрезой толщиной 2 мм и диаметром 100 мм. Было произведено 16 резов. Длина реза составляла 139 мм. При этом продольное разрезание трубной заготовки осуществлялось равноудаленно от торцов на расстоянии 50 мм.

Операция придания трубной заготовке бочкообразной формы с целью облегчения формирования ступицы и спиц осуществлялась следующим образом.

Трубная заготовка одним концом зажималась в патроне токарного станка ДИП-400, а в резцедержателе крепилаь оправка 2 (фиг. 2) с роликом диаметром 6 мм. Придавая вращательное движение трубной заготовке и перемещая оправку с роликом в радиальной плоскости, получили заготовку бочкообразной формы с диаметром в центральной ее части 118 мм.

Формирование ступицы и спиц с последующей запрессовкой концов спиц в углубление на внутренней поверхности обода

0 блока осуществлялось на гидравлическом прессе К-2930.

Предлагаемый способ позволяет повысить прочностные характеристики колеса (блока) за счет возможности производить отгибку спиц на угол, не превышающий 90°, т. е.

5 за счет снижения концентраторов напряжений в зонах стыка спиц со ступицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колес | 1981 |

|

SU984590A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2687117C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления канатных блоков | 1988 |

|

SU1539037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС, преимущественно канатных блоков, включающий прорезание на трубчатой заготовке пазов, параллельных ее оси, с шириной перемычки, равной ширине спиц блока колеса, формовку спиц и их соединение с ободом блока, отличающийся тем, что, с целью уменьшения трудоемкости изготовления и повышения прочности блоков, пазы прорезают в середине трубчатой заготовки на равном расстоянии от ее торцов, затем проводят раздачу диаметра средней части заготовки, например, вращающимся роликом, а формовку спиц и их соединение со ступицей выполняют торцовой осадкой заготовки до запрессовки спиц по внetpeннeй поверхности обода.Q

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКАЯ линия для свАрКи КОЛЁС | 0 |

|

SU219721A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления колес | 1981 |

|

SU984590A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-11-18—Подача