Изобретение относится к области обработки металлов давле нием и может быть использовано при изготовлении изделий типа колес.

Известен способ деформирования заготовок при производстве железнодорожных вагонных колес, при котором осуществляют осадку заготовки, формовку полномерного диска, прокатку обода, формовку ступицы при защемленHcw диске и прошивку отверстия в ступице, причем штамповка полномерного диска колеса осуществляется со свободным истечением металла в зоны ступицы и обода, при этом ступица формуется в.один зтап на последней стадии деформирования заготовки fl.

недостатком известного способа является невысокая точность получаемого колеса.

Известен способ изготовления железнодорожных колес, при котором осуществляют осадку заготовки, одновременную формовку диска по диаметру и толщине и ступицы по наружной поверхности, прокатку обода, калибровку колеса с одновременной выгибкой диска и прошивку отверстия в ступице С2.

Недостатком известного способа также является невысокая точность получаемого колеса особенно при деформировании заготовок с пониженной температурой.

Целью изобретения является повышение точности размеров.

Поставленная цель достигается тем, что в способе изготовления же-,

10 лезнодорожных колес, при котором осуществляют осадку заготовки, одновременную формовку ступицы по наружной. поверхности и диска по диаметру и толщине, прокатку обода, калибровку

15 колеса с одновременной выгибкой диска и прошивку отверстия в ступице, согласно изобретению ступицу формуют дополнительно по внутренним поверхностям с направлением течения метал20ла в ступицу по длине и в обод по ширине с образованием перемычки в центре ступицы, а в процессе калибровки дополнительно осуществляют обжатие ступицы по ее торцовым по25верхностям на окончательные размеры по длине с направлением течения ме талла в полость зоны указанной перемычки.

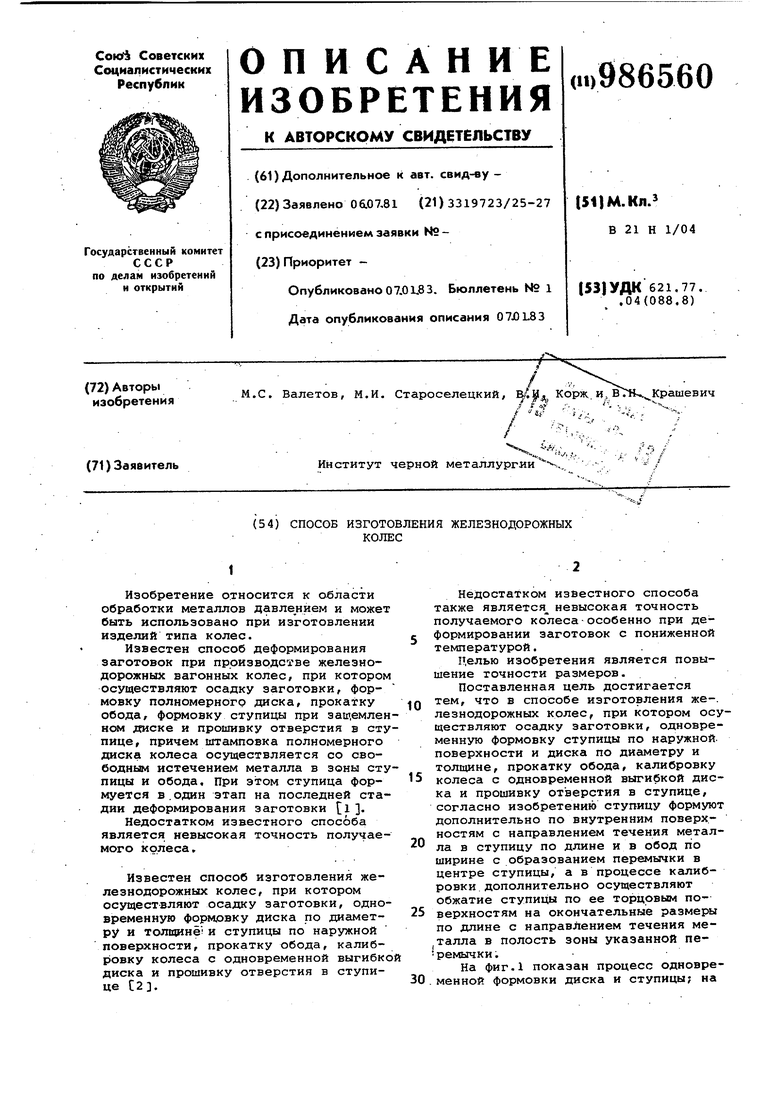

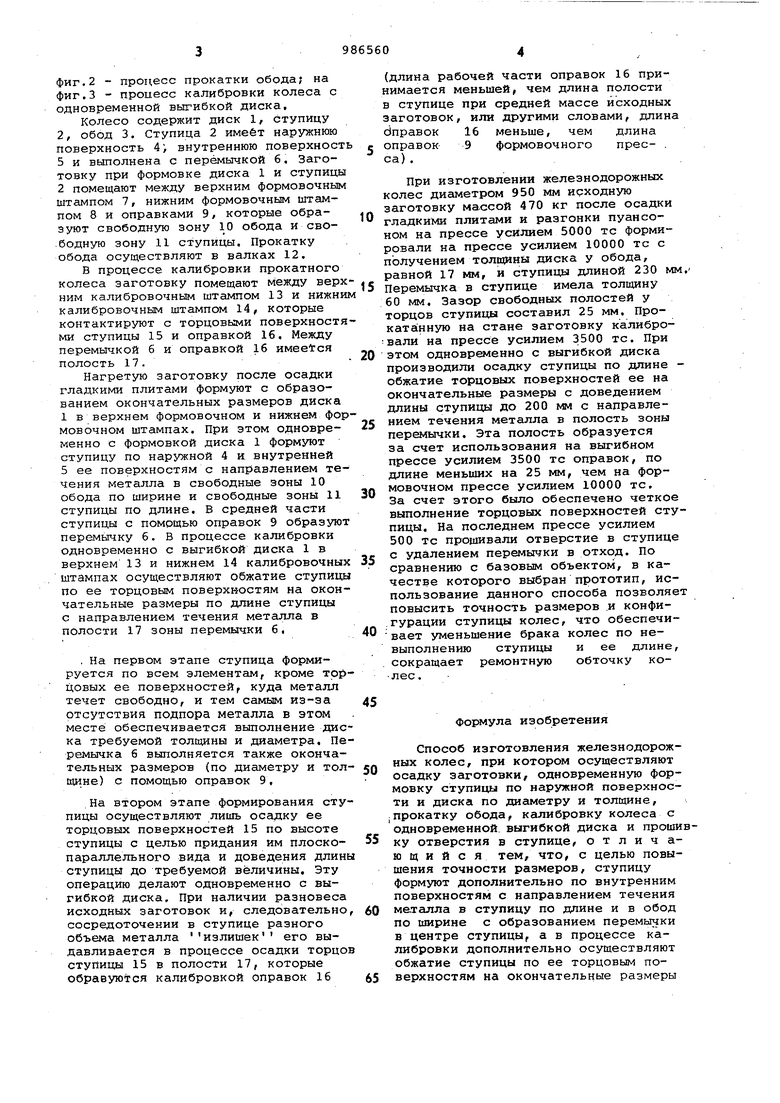

На фиг.1 показан процесс одновре30 . менной формовки диска и ступицы на

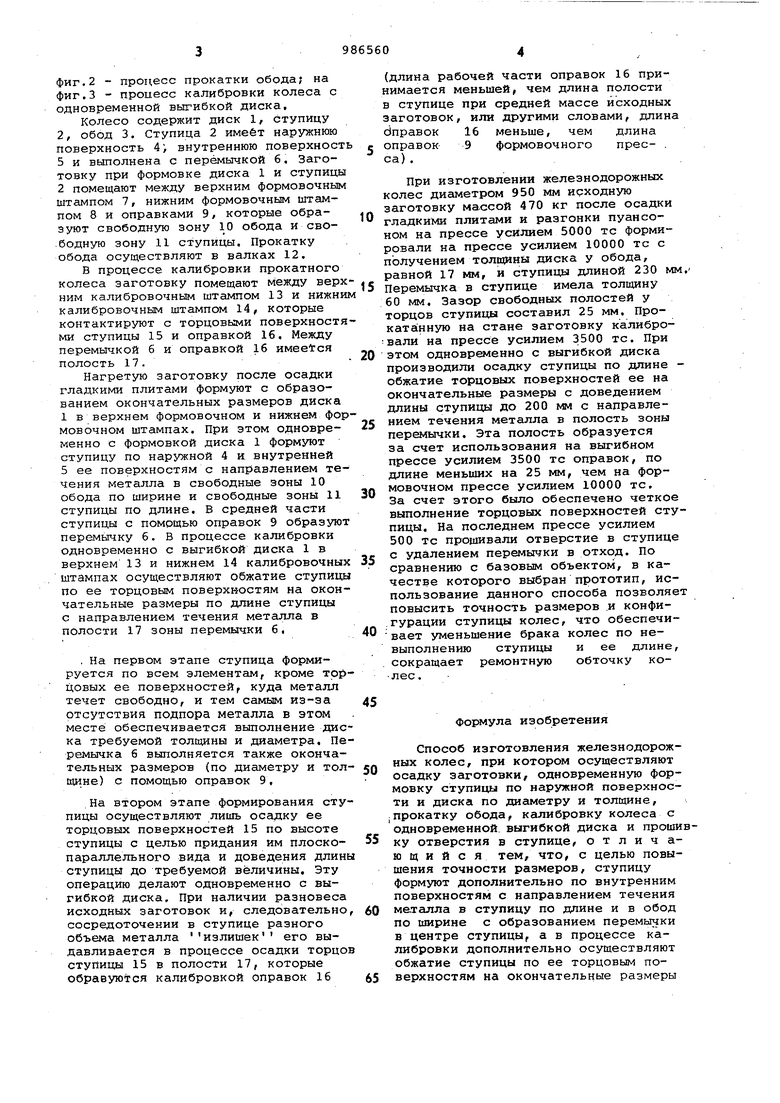

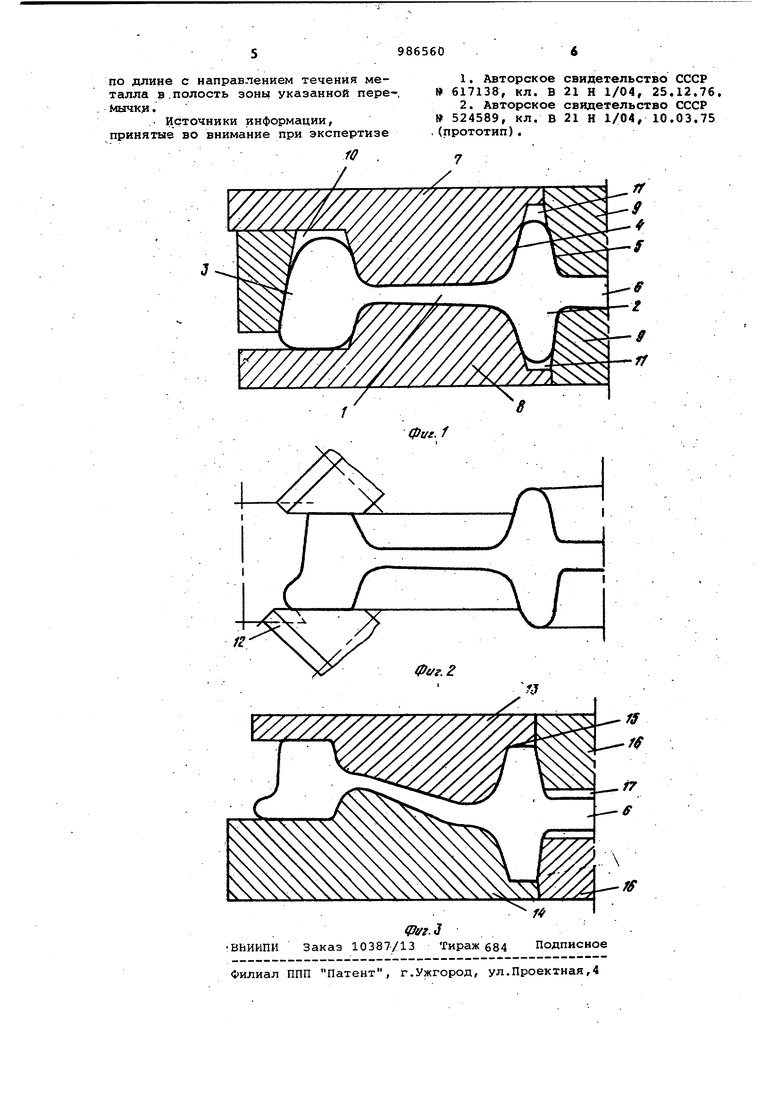

фиг. 2 - процесс прокатки обода; на фиг.З - процесс калибровки колеса с одновременной выгибкой диска.

Колесо содержит диск 1, ступицу 2, обод 3. Ступица 2 имеет наружнюю поверхность 4 внутреннюю поверхност5 и выполнена с перемычкой 6, Заготовку при формовке диска 1 и ступицы 2 помещают между верхним формовочным штампом 7, нижним формовочным штампом 8 и оправками 9, которые обраэуют свободную зону 10 обода и сво.бодную зону 11 ступицы. Прокатку обода осуществляют в валках 12.

В процессе калибровки прокатного колеса заготовку помещают между верх ним калибровочным штампом 13 и нижни калибровочным штампом 14, которые контактируют с торцовыми поверхностями ступицы 15 и оправкой 16. Между перемычкой 6 и оправкой 16 имеемся полость 17.

Нагретую заготовку после осадки гладкими плитами формуют с образованием окончательных размеров диска 1 в верхнем формовочном и нижнем формовочном штампах. При этом одновременно с формовкой диска 1 формуют ступицу по наружной 4 и внутренней 5 ее поверхностям с направлением течения металла в свободные зоны 10 обода по ширине и свободные зоны 11 ступицы по длине. В средней части ступицы с помощью оправок 9 образуют перемычку 6. В процессе калибровки одновременно с выгибкой диска 1 в верхнем 13 и нижнем 14 калибровочных штампах осуществляют обжатие ступицы по ее торцовым поверхностям на окончательные размеры по длине ступицы с направлением течения металла в полости 17 зоны перемычки 6,

. На первом этапе ступица формируется по всем элементам, кроме торцовых ее поверхностей, куда металл течет свободно, и тем самым из-за отсутствия подпора металла в этом месте обеспечивается выполнение диска требуемой толщины и диаметра. Перемычка 6 выполняется также окончательных размеров (по диаметру и толщине) с помощью оправок 9.

На втором этапе формирования ступицы осуществляют лишь осадку ее торцовых поверхностей 15 по высоте ступицы с целью придания им плоскопараллельного вида и доведения длины ступицы до требуемой величины. Эту операцию делают одновременно с выгибкой диска. При наличии разновеса исходных заготовок и, следовательно, сосредоточении в ступице разного объема металла излишек его выдавливается в процессе осадки торцов ступицы 15 в полости 17, которые обравуются калибровкой оправок 16

(длина рабочей части оправок 16 принимается меньшей, чем длина полости в ступице при средней массе исходных заготовок, или другими словами, длин бправок 16 меньше, чем длина оправок 9 формовочного прес- . са) .

При изготовлении железнодорожных колес диаметром 950 мм исходную заготовку ма.ссой 470 кг после осадки гладкими плитами и разгонки пуансоном на прессе усилием 5000 тс формировали на прессе усилием 10000 тс с получением толщины диска у обода, равной 17 мм, и ступицы длиной 230 м Перемычка в ступице имела толщину 60 мм. Зазор свободных полостей у торцов ступицы составил 25 мм. Проката1нную на стаие заготовку калибро вали на прессе усилием 3500 тс. При этом одновременно с выгибкой диска производили осадку ступицы по длине обжатие торцовых поверхностей ее на окончательные размеры с доведением длины ступицы до 200 с направлением течения металла в полость зоны перемычки. Эта полость образуется за счет использования на выгибном прессе усилием 3500 тс оправок, по длине меньших на 25 мм, чем на формовочном прессе усилием 10000 тс. За счет этого было обеспечено четкое выполнение торцовых поверхностей ступицы. На последнем прессе усилием 500 тс прошивали отверстие в ступице с удалением перемычки в отход. По сравнению с базовым объектом, в качестве которого выбран прототип, использование данного способа позволяе повысить точность размеров и конфигурации ступицы колес, что обеспечивает уменьшение брака колес по невыполнению ступицы и ее длине, сокращает ремонтную обточку колес.

Формула изобретения

Способ изготовления железнодорожных колес, при котором осуществляют осадку заготовки, одновременную формовку ступицы по наружной поверхности и диска по диаметру и толщине, jпрокатку обода, калибровку колеса с одновременной выгибкой диска и прошику отверстия в ступице, отличающийся тем, что, с целью повышения точности размеров, ступицу формуют дополнительно по внутренним поверхностям с направлением течения металла в ступицу по длине и в обод по ширине с образованием перемычки в центре ступицы, а в процессе калибровки дополнительно осуществляют обжатие ступицы по ее торцовым поверхностям на окончательные размеры

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок для цельнокатаных колес | 1977 |

|

SU650704A2 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU524589A1 |

| Способ изготовления заготовок железнодорожных колес | 1984 |

|

SU1318338A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-06—Подача