5J 37 5 kФиг.1

г1

г1

Изобретение относится к области сварки, а именно к конструкции автоматизированной линии для сварки балок коробчатого сечения, и может быть использовано для изготовления сварных балок коробчатого сечения сельскохозяйственных машин.

Цель изобретения - повышение надёжности и уменьшение габаритов путем совмещения функций передачи и кантования.

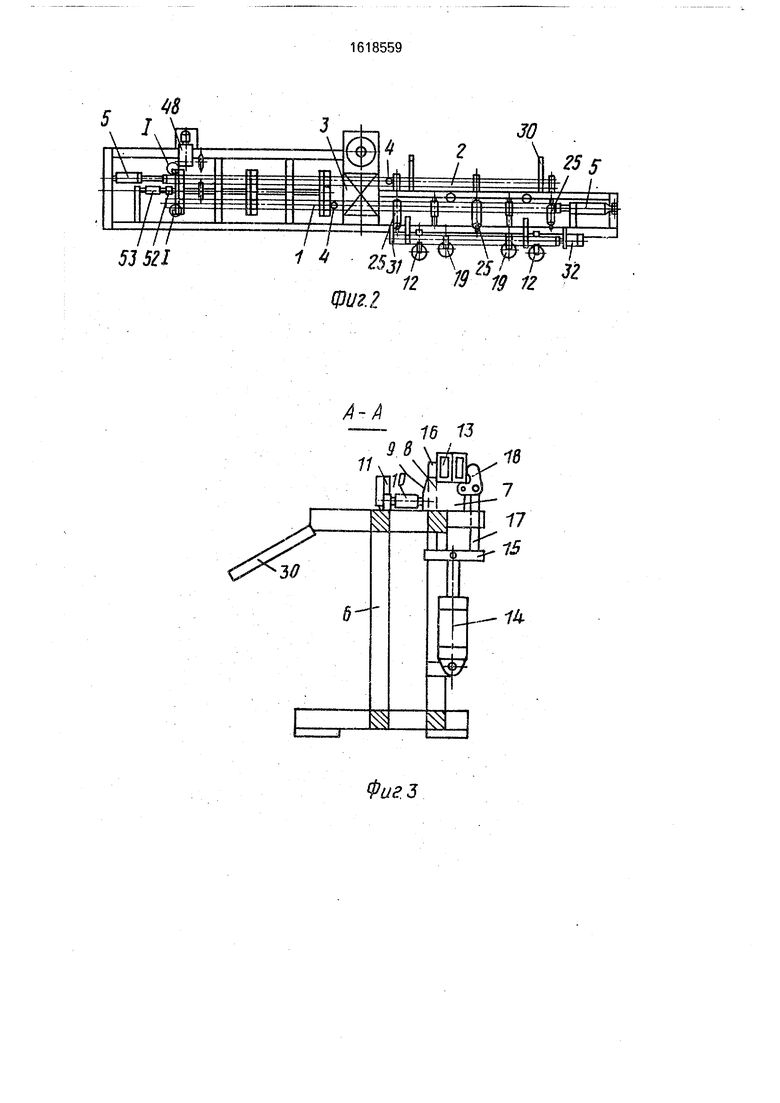

На фиг.1 показана линия, общий вид; на фиг.2 - то же, план; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - то же, положение рычага при разгрузке изделия; на фиг.6 - разрез В-В на фиг. 1; на фиг.7 - разрез Г-Г на фиг.6; на фиг,8 - узел I на фиг.2,

Автоматизированная линия для сварки балок коробчатого сечения содержит потоки 1 и 2. Каждый из потоков содержит правильно-тянущий механизм 3, сварочную головку 4 и торцовой толкатель 5. На раме б установлены стойки 7 с буртом 8 и наклонной поверхностью 9. На стойках 7 установлены горизонтальные опорные ролики 10 и вертикальные опорные ролики 11, смонтированные с возможностью свободного вращения. Ролики 10 и 11 образуют подающий рольганг первого потока 1.

На раме 6 смонтированы механизм 12 зажима балки 13, состоящий из силового цилиндра.14, шарнирно соединенного с рамой 6 и планкой 15, несущий подвижный упор 16, ползун 17 с двуплечим прихватом 18, а также механизм 1В сбрасывания балки 13, состоящий из силового цилиндра 20, шарнирно соединенного с рамой 6 и захватом 21, который, в сзою очередь, шарнирно соединен со стойками 7.

На раме 6 жёстко смонтированы горизонтальные опорные ролики 22, вертикальные опорные ролики 23 и винтовой.упрр 24. На раме 6 установлен механизм 25 разгрузки бппки 13, содержащей силовой цилиндр 26, шарнирно соединенный с рамой 6 и рычагом 27, несущим горизонтальные 28 и вер- тиквльные 29 опорные ролики. Рычаг 27 шарнирно установлен на раме 6. Горизонтальные и вертикальные ролики образуют приёмный рольганг второго потока 2. На раме 6 жёстко установлены разгрузочный лоток 30, а также ограничитель 31 и силовой цилиндр 32.

На раме 33 установлены опоры 34, в которых смонтирован вал 35 с возможностью «ращения и осевого возаратно-посту- патвльного перемещения относительно опор 34, причём вал 35 установлен между потоками 1 и 2.

На залу жёстко закреплены кольца 36, к которым также жёстко прикреплены фланцы 37. На фланцах 37 жёстко установлены стойки 38, в которых смонтированы с возможностью свободного вращения горизонтальные и вертикальные опорные ролики 39

и 40, расположенные взаимно-перпендикулярно. На фланцах 37 в плоскости 41, в которой размещены оси вала 35, выполнены гнезда 42 с возможностью их взаимодействия с фиксатором 43 силового цилиндра 44,

0 жёстко закреплённого на корпусе. На валу 35 на шпонке 45 закреплена винтом 46 звёздочка 47, связанная кинематически с приводом 48, установленным на раме 33, для передачи зращения валу.

5 На последнем по ходу потока 1 фланце 37 жёстко установлены гайки 49 тормозного устройства, в резьбовом отверстии их размещены винты 50, армированные упругим элементом 51 (например, полиуретаном), с

0 возможностью их взаимодействия с балкой 13. На конце вала 35 установлена муфта 52, связывающая его со штоком силового цилиндра 53 и обеспечивающая возможность вращения вала 35 относительно штока и

5 возможность осевого перемещения штока вместе с валом 35 относительно опор 34.

Силовой цилиндр 53 шарнирно установлен на раме 33.

Управление автоматизированной ли0 нией для сварки балок коробчатого сечения осуществляют с пульта 54 системы управления.

Автоматизированная линия для сварки балок коробчатого сечения работает следу5 ющим образом.

В исходном положении штоки силовых цилиндров 14,20 и 32 и толкателя 5 втянуты, а штоки силовых цилиндров 26 и 44 выдвинуты в крайнее положение.

0 Заготовки балок 13, например прямоугольные трубы, устанавливают на стойки 7 и прижимают к бурту 8. Включением силовых цилиндров 14 и 32 шток с планкой 15, подвижным упором 16 и ползуном 17 подни5 маются и двуплечий прихват 18 прижимает балки 13 к подвижному упору 16, а шток силового цилиндра 32 поджимает балки к ограничителю 31, совмещая их торцы в одной плоскости (одновременно). В этой пози0 ции осуществляется прихватка труб вручную в двух точках. Далее подачей рабочей среды в поршневую полость силовой цилиндр 20 посредством поворота захвата 21 против часовой стрелки относительно

5 шарнирного соединения со стойкой 7 поднимает балку 13 и с помощью торможения бурта 8 опрокидывает её по наклонной поверхности 9 на ролики 10 и 11 потока 1. Происходит кантование балки на 180°, швы-прихватки (точки) располагаются внизу. При этом штоки силовых цилиндров 14 и 32 отведены в исходное положение. Далее процесс работы линии осуществляется автоматически. С помощью толкателя 5 потока 1 заготовку балки 13 перемещают к правильно-тянущему механизму 3, система роликов которого входит в зацепление с балкой 13 для выполнения операции сварки первого шва сварочной головкой 4 на потоке 1. В-момент захвата заготовок балки 13 тянущим механизмом 3 шток толкателя 5 отходит в исходное положение и после установки новых заготовок перемещает их до .соприкосновения с торцом свариваемой балки, обеспечивая тем самым непрерывность процесса сварки последовательно перемещаемых балок 13. Балка 13 после выполнения первого шва жёстко скреплена в месте торцового соприкосновения с последующей за ней балкой участком сварного шва, который некоторое время в процессе остывания остаётся в состоянии повышенной пластичности. Далее балка 13 перемещается в блоки роликов 39 и 40 и в конце хода на последнем фланце 37 взаимодействует с упругим элементом 51 тормозного устройства. После выхода балки 13 из правильно-тянущего механизма 3 и входа её в тормозное устройство включается подачей рабочей среды в штоковую полость силовой цилиндр 53, который через муфту 52 передаёт осевое перемещение валу, при этом фиксатор 43 выведен из гнезда 42 фланца 37 с помощью силового цилиндра 44 (подачей рабочей среды в штоковую полость).

Происходит разрыв сварного шва и обрыв балки 13 от последующей за ней балки. При этом выдерживается условие

N FTp P,

где N - усилие, создаваемое правильно- тянущим механизмом; FTp-сила трения, создаваемая тормозным устройством при взаимодействии упругого элемента 51 с поверхностью балки 13;

Р - тянущее усилие силового цилиндра 53.

После отрыва подаётся команда на привод 48, который поворачивает вал 35 на 180°. Включением цилиндра 44 фиксатор 43 заходит в гнездо 42 и фиксирует фланец 37 в положении соосности потоков 1 и 2.

Далее включением толкателя 5 потока 2 балку 13 (повернутую на 180°) перемещают к правильно-тянущему механизму 3, и балка 13 подходит к сварочной головке 4 - осуществляется сварка второго замыкающего шва. При этом одновременно ведётся сварка последующей балки 13 в потоке 1.

5После выхода балки 13 из правильно- тянущего механизма 3 рабочая среда подаётся в штоковую полость силовых цилиндров 26, которые поворачивают рычаги 27 против часовой стрелки относительно шарнирного

0 соединения с рамой 6. При этом балка 13, перемещаясь по разгрузочному лотку 30, падает в тару (не показано). Разрыв сварного шва между балками происходит за счёт силы тяжести падающей балки.

5Затем включением силового цилиндра

26 (рабочая среда подаётся в поршневую

полость) рычаг 27 возвращается в исходное

положение и упирается в винтовой упор 24.

Изобретение позволяет упростить кон0 струкцию линии и повысить её надёжность путём совмещения механизмов кантовки и транспортирования каждого потока в один механизм с обеспечением совмещения функций поворота изделия и его перемещения.

5

Формула изобретения

1. Автоматизированная линия для сварки балок коробчатого сечения, содержащая смонтированные на основании параллель0 ные потоки, каждый из которых оснащен установленными -по ходу технологического процесса торцовым толкателем, правильно-тянущим механизмом, сварочной головкой, блоком опорных формообразующих

5 роликов, а также систему управления линией, отличающаяся тем, что, с целью повышения надёжности и уменьшения габаритов путём совмещения функций передачи и кантования, линия оснащена установлен0 ным между потоками подвижным в направлении, параллельном потокам, поворотным валом с фланцами, смонтированными на фланцах по обе стороны вала дополнительными блоками опорных формирующих ро5 ликов и устройством торможения, установленным на фланце, расположенном последним по ходу первого потока.

2. Линия по п. 1, от л и ч а ю ща я с я тем, что устройство торможения выполнено в виде 0 упругого элемента, установленного с возможностью перемещения в направлении от вала.

3. Линия поп.1, отличающаяся тем,

что линия оснащена механизмом разгрузки

балки, выполненным в виде поворотных ры5 чагов, несущих опорные формообразующие ролики.

Фи г. 2

JO

П А г

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления сварных конструкций | 1976 |

|

SU654374A2 |

| Устройство для контактной точечной сварки | 1988 |

|

SU1648675A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ КОНТЕЙНЕРОВ | 2024 |

|

RU2831750C1 |

| Портал для сборки под сварку балок коробчатого сечения | 1980 |

|

SU984781A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Устройство для сварки | 1982 |

|

SU1038155A1 |

| Устройство для сборки и сварки продольных швов обечаек | 1978 |

|

SU770716A1 |

| Установка для сварки | 1985 |

|

SU1384359A1 |

| Стенд для автоматической односторонней сварки с обратным формированием шва | 1988 |

|

SU1579697A1 |

Изобретение относится к сварке, а именно к конструкции автоматизированных линий для сварки балок коробчатого сечения, и может быть использовано в сельхоз- машиностроении-Цель изобретения - повышение надёжности и уменьшение габаритов. Цель достигается оснащением линии поворотным валом 35 с фланцами 37, установленным между потоками 1 и 2 линии с возможностью перемещения вдоль потоков. На фланцах 37 установлены дополнительные блоки формирующих роликов, а на фланце 37, расположенном последним по ходу первого потока, установлено тормозное устройство, выполненное с возможностью перемещения на фланце относительно вала. Линия также имеет механизм разгрузки балки, выполненный в виде поворотных рычагов с вертикальными и горизонтальными роликами. После сборки первого шва балки поворотный вал 35 перемещают параллельно потокам в направлении перемещения балки, осуществляют отрыв сваренной балки от последующей, поворачивают вал, и фланцы своими дополнительными блоками формирующих роликов захватывают балку и передают её на следующий поток. 2 з.п.ф-лы, 8 ил. СО с

А-А

30

16 13

Фиг.З

В- 5

Фиг Л

37 38 40 39

6-6

Фиг. 5

38 43

Фиг. б

Г- Г

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 0 |

|

SU298453A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР №916200, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-09-02—Подача