i

Изобретение относится к целлюлознобумажной промь1шленности и может быть j применено, например, при п)роизводстве гарного картона.

Известна бумажная масса для изготовлени я упаковочного материала, содержащая волокнистый полуфабрик.ат - сульфатную небеленую целлюлозу (ЮО вес%) проклеивающий реагент - канифольно-парафиновый или канифольный клей (0,51,О вес.%) и осадитель - сернокислый алюминий (1-4% от веса волокна) , Однако канифоль, применяемая для изготовления канифольно-парафинового или канифольного клея, является дорогим и дефицитным сырьем, а приготовление кле на ее осиове довольно сложно.

Цель изобретения - улучшение качества и снижение себестоимости упаковоч.ного материала.

Э-то достигается тем, что бумажная масса в качестве проклеивающего реаген|Та дополнительно содержит шлам, полу чбемый при биохимической обработке

сточных вод сульфатно-целлюлозного производства, при следующем соотношении компонентов в массе, (в вес.%);

Сульфатная небеленая

целлюлоза83,9-98,85

Шлам0,6-15

Канифольно-парафино- вый клейО,О5-О,1

Осадитель. 0,5-1,0

Бумажную массу готовят следующим

образом.

В сульфатную целлюлозу дозируют шлам, получаемый в результате биохими ческой обработки сточных вод ЦБП, и размалывают до 28-ЗООШР при концентра;ции массы 4,О-4,5%, затем добавляют канифольно-парафиновый клей в заданном количестве. Перед подачей в напорный ящик ;Картоноделатепьной или бумагоделагтельной машины в массу вводят алюмокалиевые квасцы до ,5 и воду для :разбавления массы до концентрации 0,45О,60%. Далее осуществляют отлив картона или мешочной бумаги по известному .способу.

Предлагаемая бумажная массц содер жит в качестве проклеивающего реагента шлам, образующийся в результате обработки сточных воа сульфатно-целлюлозного- проиавсаства, прошедших биологическую очистку коагулянтом - сернокислым алюминием и флокулянтом - лолиакрилаМИДОМ. Шлам сгущают методом каперной флотации, обезвоживают механическим путем, сушат до 15% влажности и измельчают на вибромельниае.

Может быть использован также моднфицированиый шлам, который для улучшения его фильтруемости получают следую|щим образом/ Шлам после сгушеиия методом напорной флотации подкисляют сернсЛ кислотой до рН 2. нагревают до 7 О С, выдерживают при этой температуре в течение ЗО мин, обезвоживают механическим путем, сушат до 15% влажности и измельчают на вибромельииие.

Пример. В полупроиэводствекных условияос был изготовлен картон весом 2ОО г/м2. В качестве проклеивающего реагента используют шлам, получаемый в результате биохимической обработки сточных вод сульфат - целлюлозного производства, с канифольно-парафиновым клеем. Состав бумажной массы (в вес.%)1 Сульфатная небеленая целлюлоза 98,3 ШламО,6

Канифольно-парафиновый клей0,1

Осадитель - алюмскалиевые квасцы1,0

Небеленую сульфатную целлюлозу со степенью помола ЗО ШР направляют в ак«умуйирующий бассейн, в который задают проклеивающий реагент - смесь шлама с каннфопыю-парафиновым клеем. Перемешиамот в течеиие 15-20 мвн, затем дозиpyioT о вувтепь - алк мокалнвыв квасцы : (рН ъмссы 4,5-5,0). Массу опускают в машиянШ баюсейн н разбавляют до коиыентраиии О,45-0,6О%.

картона осуществляют по следуюшему технологическ ому режиму: Скорость отлива полотна 7 м/мин. Сухость ;0оло1на, % После регистрсюой части1,5-2,5

После отсасывающих ЕПЦИКОВ 1О После гауч-вала20

После 1 прессаЗО

После 2 пресса30

После наката93-95.

Сушильная часть машины имеет 8 сушилышх цилиндров с температурой. С: I - 6О; II -85; Щ - 94; П/-110; У- 125; VI - 125; VII - 125: VUl -120.,;.

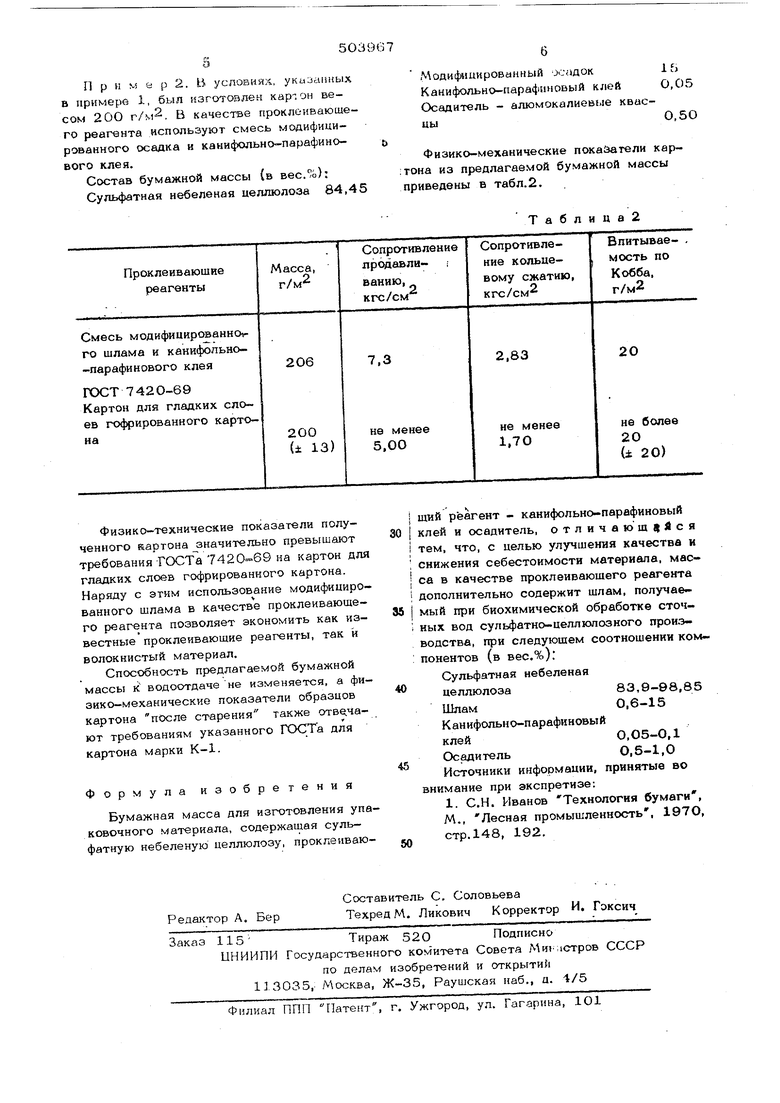

Фидяко-механическне испытания полученн о картоиа приведены в табл.1 (для сравнения приведены физико-механические псжааатели картона, проклеенного одним (КанифольнО-парафииовым клеем).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Волокнистая масса для изготовления картона и древесно-волокнистых плит | 1979 |

|

SU1044708A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| БУМАЖНАЯ МАССАВПТ 5л ОЦЗР^^рТпдН O-'Uii^i S d5 | 1970 |

|

SU419595A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Бумажная масса для изготовления обивочного водостойкого картона | 1988 |

|

SU1618804A1 |

| Бумажная масса для изготовления упаковочного материала | 1988 |

|

SU1604874A1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Бумажная масса для изготовления картона | 1987 |

|

SU1498863A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

Результаты, приведенные в табл.1, свидетельствуют о том, что введение в композицию картона осадка, получаемся о в результате биохимической обработки сточных вод целлюлозно-бумажной промышленности, способствует повышению прочностных с актеристйкв сравнении с образном, ив со ржашим шлама, а также с требо1Мнвямй1ХХТа742С -69.. Кроме того, ис; яС11гаы а| вние .шлам-лигнина позволяет эко«|м«г)Ь известный проклеивающий компо

нвят-.,

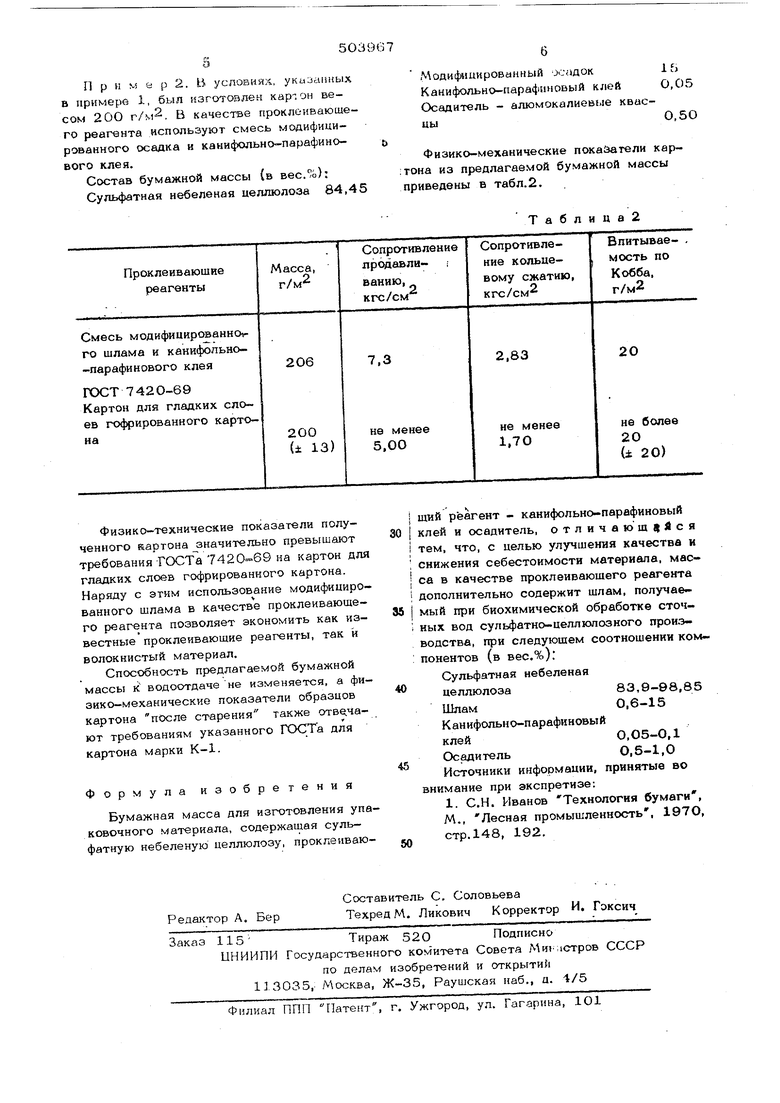

П р и w е р 2. В условиях, укизаиных в примере 1, был изготоален картон весом 20О г/м. В качестве проклс-иваюшего реагента используют смесь модифицированного осадка и канифольно-парафинового клея.

Состав бумажной массы (в вес.%): Сульфатная небеленая целлюлоза 84,45

Моди4 иированный осадок1Ь

Канифольно-парафнновый клей0,05

Осаднтель - алюмокалиевые квасцы0,5О

Физико-механические показатели кар:тона из предлагаемой бумажной массы приведены в табл.2.

Таблица2

Авторы

Даты

1976-02-25—Публикация

1974-04-02—Подача