Изобретение относится к целлюлознобумажной промышленности, а именно к способу получения бумаги, или картона, наполненных порошкообразной фенолофор-г мальдегидной смолой, и предназначенных для использования в качестве внутренних слоев слоистого пластика, насадок кондиционеров и другихподобных материалов. Известен способ получения бумаги и картона, наполненных порошкообразной смолой, путем размола и диспергирования в воде волокнистых материалов, диспергирования в воде фенолоформальдегидной порошкообразной смолы с последующим введением коагулянта в количестве, обеспечивающем рН дисперсии 3,8-4,3, смешения полученных дисперсий, введения флокулянта с предварительным повышением рН смеси и отлива бумажного полотна JL. Недостатком этого способа является получение целевого продукта в ряде случаев с неудовлетворительными физико-мб- ханическими свойствами и невозможностью регулировать гидрофильные свойства мате риала при сохранении его жесткости, что является необходимым, например, при использовании такого материала в качестве основы для насадочных блоков контактных аппаратов. Ухудшение качества .целевого продукта объясняется недопропиткой части волокнистого наполнителя при прессовании, что в случае получения, например, слоистого пластика приводит к снижению прочностных свойств, расслаиванию материала при кипячении в воде и пр. Цель изобретения - улучшение качества конечного продукта. Поставленная цель достигается тем, что перед введением коагулянта фенолформальдегидную смолу смешивают с техническим лигнином. При этом смолу и технические лигнины смешивают в соотношении от 90:10 до .10:90. Способ осуществл5пот следулошим образом. Смешивают порошкообразную смолу и технический лигнин или порошкообразную смолу и дисперсию технического порошко- 37 образного лигн1ша, или дисперсии смолы и лигнина. К дисперсии смеси смолы и лигнина добавляют квасцы в количестве, обеспечивающем создание рН 3,8-4,3. Во локнистые материалы размалывают и диспергируют в воде. Дисперсию смолы и лиг Нина смешивают с суспензией волокнистого материала; в общей массе создают рН 5,2-6j4. BBoaJaT флокулянг и отливают бумагу или картон на обычном бумагоделательном оборудовании. Пример 1. Смешивают реаольную смолу и гидролизный лигнин в Соотношении 90:10, Готовят 2%.ч1ую дисперсию в воде порошкообразной композиций ука- .занного выше состава. Добавлением квасцов создают начальный рН дисперсии, равный 4,О. В лабораторном ролле размалывают не беленую сульфатную целлюлозу до50 ШР 18 и диспергируют в воде целью создания 2%-ной суспензии. Смешивают суспензию целлюлозы и дисперсию смолы с лигнином. На 100 ч.а.с. целлюлозы берут 8О ч. а.с. порошкообразной- композиции (х:мола +лигнин). В общей массе создают рН 5,2 добавлением щелочи. Вводят флокулянт в количестве 0,01%. и на листоотливном аппарате отливают бумагу массой 130 Г/М&. Степень удержания порошкообразной композиции составляет 91%. Параллельно производят отлив бумаги без добавления лигнина. На основе образцов прессуют пластик с покровным слоем и без него при 135С и давлении 90 кг/см. В табл. 1 представлены некоторые физико-механические свойства полученных образцов пластика. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления бумаги и картона для слоистых пластиков | 1977 |

|

SU681141A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ изготовления декоративного бумажного слоистого пластика | 1980 |

|

SU889770A1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

Толщина, мм Предел прочности при статическом изгибе, кгс/см Удельная ударная взякость, кгс/см Водопоглощение при 24-х часовом замачивании при комнатной температуре, привес.% Водопоглощение при 2-х часовом кипячении, %: привес изменение толщины Водокипячение в течение 1 ч Незначительноенабухани кромок Пример 2. Смешивают резольную смолу и сульфатный лигнин в сротно- 55 шении 90:10 и готовят 2%-ную дисперсию в воде на основе композиции указан. ного состава. Добавлением квасцов созда1,74 2О10 12,0 4,8 5.0 4.1 1,6 1,80 16ОО 165О 198О 9,611,5 4,9 5,25,71О,0 4,86,2 9,6 Неаначи- Набухание Частичное вы-тельное кромок мывание сморасслаи-лы, расславаниеиваниеют начальный рН дисперсии, равный 3,8. Q ролле размалывают небеленую сульфатную целлюлозу до 56 ШР и диспергированием в воде готовят 2%-ную суспензию.

573О9186

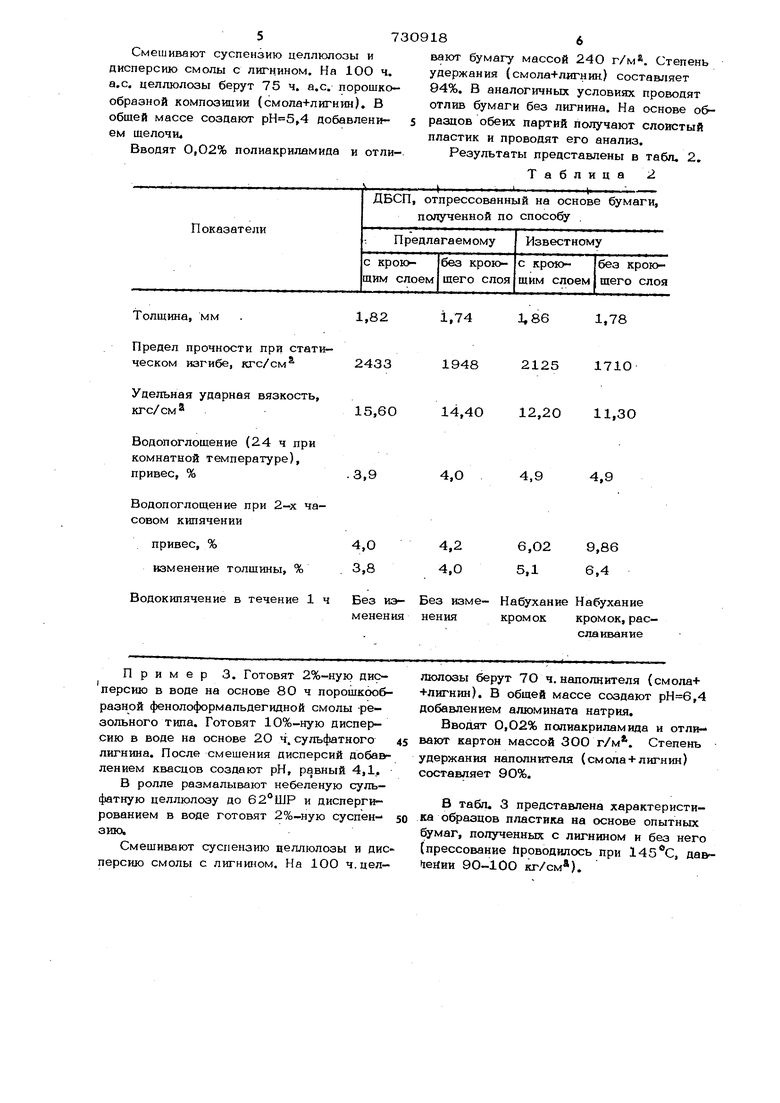

Смешивают суспензию целлюлозы ивают бумагу массой 24О г/м. Степень

дисперсию смолы с лигнином. На 10О ч.удержания (смола+лигнин) составляет

а.с. целлюлозы берут 75 ч. а.с. порошко- 94%. В аналогичных условиях проводят образной композиции (смола+лигнин), Вотлив бумаги без лигнина. На основе обобщай массе создают ,4 добавлени- 5 разцов обеих партий получают слоистый ем щелочи пластик и проводят его анализ.

Вводят 0,02% полиакриламида и отли-Результаты представлены в табл. 2,

Толщина, мм .

Предел прочности при статическом изгибе, 1сгс/см

Удельная ударная вязкость,

кгс/см

Водопоглошение (24 ч при

комнатной температуре),

привес, % Водопоглощение при 2-х часовом кипячении привес, %4,0 изменение толщины, %. 3,8 Водокипячение в течение 1 ч Без иэ- Без из Пример 3. Готовят 2%-ную дисперсию в воде на основе 80 ч порощкообразной фенолоформальдегидной смолы -резольного типа. Готовят 10%-ную дисперсию в воде на основе 20 ч.сульфатного лигнина. После смешения дисперсий добавлением квасцов создают рН, равный 4,1,. В ролле размалывают небеленую сульфатную целлюлозу до и диспергированием в воде готовят 2%-ную суспензию. Смещивают суспензию целлюлозы и дис персию смолы с лигнином. На 1ОО ч. целТаблица 2

1,74

1,86

1,78

2125

171О

1948

14,4012,20

11,ЗО

4,0

4,9

4,9 менения нения 6,О29,86 5,16,4 Набухание Набухание кромок кромок, расслаиваниелюлозы берут 7О ч. наполнителя (смола+ +лигнин). В обшей массе создают ,4 добавлением алюмината натрия. ВвоД51т 0,О2% полиакриламида и отливают картон массой ЗОО г/м. Степень удержания наполнителя {смола + лигнин) составляет 90%. В табл. 3 представлена характеристика образцов пластика на основе опытных бумаг, полученных с лигнином и без него (прессование йроводилось при , дав|1ейии 90-1ОО кг/см).

1,96

Толщина, мм

Предел прочности лри статическом изгибе,-кгс/см 2500 Удельная ударная вязкость, кгс/см Водопоглощение при-24-х часовом замачивании при комнатной температуре, привес, % Водопоглощение при 2-х часовом кипячении, % привес изменение толщины Без изме- Бе Водокипячение в течение 1 ч ненияне Анализ результатов, представленных в таблицах 1-3, показывает, что введение лигнина в порошкообразную композицию в количестве 1О-2О%, предназначенную для наполнения бумаги для внутренних слоев слоистых пластиков, улучшает свойства пластика, полученного на ее основе. Пример 4. Готовят дисперсии гидролизного лигнина и резольной смолы. Смешивают дисперсии таким образом, что бы соотношение смола:лигнин равнялось 75:25. Дальнейший процесс приготовления мас сы и отлив бумаги проводят аналогично примеру 1, за исключением того, что порошкообразную композицию (смола+лигнин берут в количестве ЗО ч.на. 100 ч.целлюлозы. На основании опытных бумаг npe суют образцы картона. Анализ показал, что прочностные свойства материала возросли на 7,5%. П р и ме р 5. Аналогично примеру3 отливают картон массой 530 г/м на оснрве 100 ч. целлюлозы и 40 ч, композидии состава: 7О% смолы и ЗО% сульфатяого лигнина. На основании полученных образцов с лигнином и без него были от1,84

2,02

1,94

2004

2220

1816 12,4О 11,80 Незначи- Частичное тельное расслалванабухайне. ние кромок прессованы образцы картона. Прочностные свойства возросли на 6%. Пример 6. Готовят дисперсию лигнина и в нее вводят порошкообразную смолу при соотношении сульфатный лигнин: :смола 40:60. Дальнейший процесс приготовления массы и отлив картона массой 245 г/м проводят аналогично примеру 2,. причем соотношение целлюлоза:порошкообразная композиция берут равным 1ОО:2О. После гофрирования и отверждения материал испогаззуют в качестве ;{асадок кондиционеров. Такой материал должен обладать необходимой впитывающей способностью, так как предназначен для работы в теплообменных аппаратах в системе воздух-вода. Анализ показал, что полученный в примере материал увеличил впитывающую способность на 8% по сравнению с образцом на основе.одной фенолоформальдегидной смолы. Пример 7. Приготовление массы и отлив картона массой 230 г/м аналог гичен примеру 2. Содержание порошкообразного продукта в картоне составляет 16%г и имеет состав: Фенолоформальдегид- ная смола10% Гидролизный лигнин90% Материал после гофрирования и отверж дения предназначен для получения насадок кондиционеров. Введение лигнина увеличило величину впитывающей способности к воде на 15% по сравнению с образцами в композиции которых лигнин отсутствовал. Анализ результатов, представленных в примерах 1-7, показывает, что бумага и картон, полученные предлагаемым способом, позволяют повысить качество издеЛИЙ1 вьшускаемых на их основе. Материал, получаемый в соответствии с предлагаемым способом, предназначендля использования в качестве внутренних слоев декоративного бумажно-гслоистого пластика и в качестве основы для изготовления насадочных блоков контактных аппаратов, в частности, градирен. Формула изобретения 1. Способ изготовления бумаги или картона, наполненных порошкообразной см лой, путем размола и диспергирования в воде волокнистых материалов, диспергирования в воде фенолоформальдегидной порошкообразной смолы с последующим введением коагулянта в количестве, обеспечивающем рН дисперсии 3,8-4,3, -смешения полученных дисперсий, введения флокулянта с предварительным повышением рН смеси и отлива бумажного полотна, отличающийся тем, что, с целью улучшения качества конечного материала, перед введением коагулянта фенолоформальдегидную смолу смешивают с техническим лигнином, 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что фенолоформальдегидную смолу смешивают с техническим лигнином в соотношении от 90:1О до 1О:9О, Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР М 572546, кл. D 21 D З/ОО, 1975 (прототип).

Авторы

Даты

1980-04-30—Публикация

1978-01-16—Подача