ib

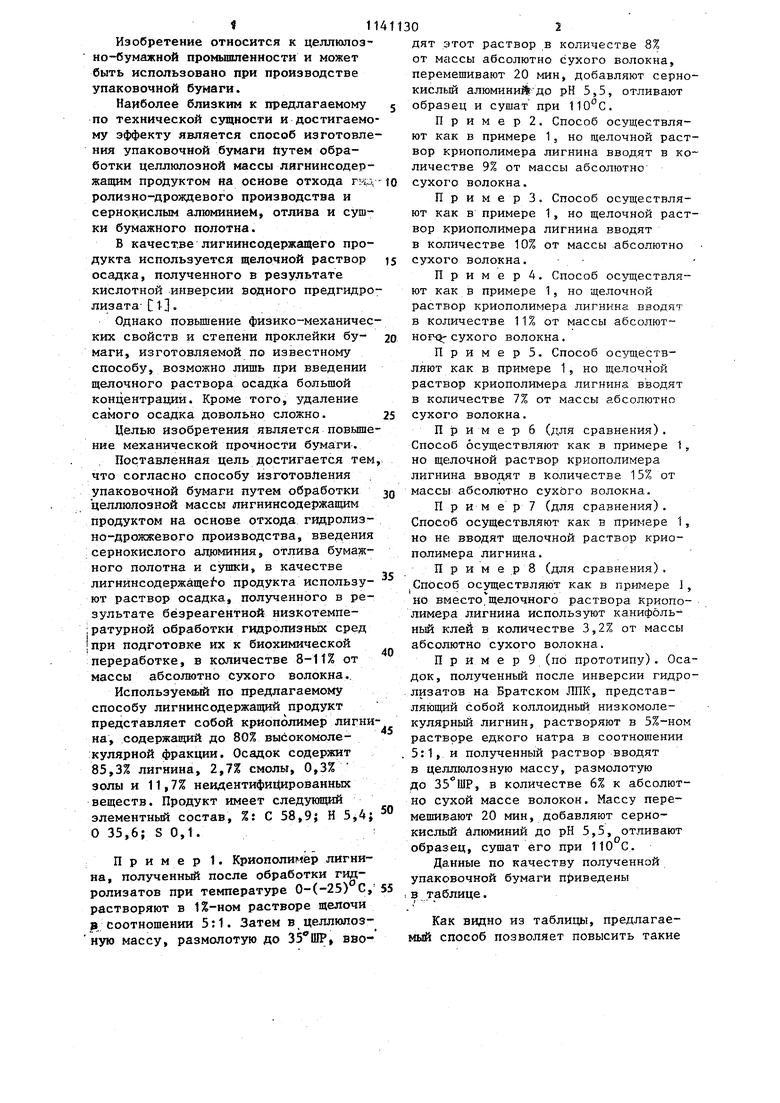

9 Изобретение относится к целлюлозно-бумажной промьшшенности и может быть использовано при производстве упаковочной бумаги. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ изготовле нкя упаковочной бумаги Путем обработки целлюлозной массы лигнинсодержащим продуктом на основе отхода nv ролизно-дрождевого производства и сернокислым алюминием, отлива и сушки бумажного полотна. В качестве лигнинсодержащего продукта используется щелочной раствор осадка, полученного в результате кислотной инверсии водного предгидро лизата- С1-3 Однако повышение физико-механичес ких свойств и степени проклейки бумаги, изготовляемой по известному способу, возможно лишь при введении щелочного раствора осадка большой концентрации. Кроме того, удаление самого осадка довольно сложно. Целью изобретения является повыше ние механической прочности бумаги. Поставленная цель достигается тем что согласно способу изготовления упаковочной бумаги путем обработки целлюлозной массы лигнинсодержащим продуктом на основе отхода гидролизно-дрожжевого производства, введения сернокислого адюминия, отлива бумажного полотна и сушки, в качестве лигнинсодержащего продукта используют раствор осадка, полученного в результате бёзреагентной низкотемпе:ратурной обработки гидролизных сред при подготовке их к биохимической переработке, в количестве 8-1t% от массы a6cojaoTHo сухого волокна. Используемый по предлагаемому способу лигнинсодержащий продукт представляет собой криополимер лигни на, содержащий до 80% высокомолекулярной фракции. Осадок содержит 85,3% лигнина, 2,7% смолы, 0,3% золы и 11,7% неидентифицированных веществ. Продукт имеет следзпощий элементный состав, %: С 58,9; Н 5,4; О 35,6; S 0,1. Примерь Криополирйр лигнина, полученный после обработки гвдролизатов при температуре 0-(-25) С, растворяют в 1%-ном растворе щелочи Э соотношении 5:1. Затем в целлюпоз ную массу, размолотую до 35 fflP вводят этот раствор в количестве 8% от массы абсолютно сухого волокна, перемешивают 20 мин, добавляют сернокислый алюминий -до рН 5,5, отливают образец и сушат при 110°С. П р и м е р 2. Способ осуществляют как в примере 1, но щелочной раствор криополимера лигнина вводят в количестве 9% от массы абсолютно сухого волокна. П р и м е р 3, . Способ осуществля1, но щелочной растют как в примере вор криополимера лигнина вводят в количестве 10% от массы абсолютно сухого волокна. П р и м е р 4. Способ осуществляют как в примере 1, но щелочкой раствор криополимера лигнина вводя в количестве 11% от массы абсолютног сухого волокна. П р и м е р 5. Способ осуществляют как в примере 1, но щелочной раствор криополимера лигнина вводят в количестве 7% от массы абсолютно сухого волокна. П р и м е р 6 (для сравнения). Способ осуществляют как в примере 1, но щелочной раствор криополимера лигнина вводят в количестве 15% от массы абсолютно сухого волокна. П р и м е р 7 (для сравнения). Способ осуществляют как в npHbfepe 1, но не вводят щелочной раствор криополимера лигнина. П р и м е р 8 (для сравнения), I Способ осуществляют как в примере 3, но вместо щелочного раствора криополимера лигнина используют канифольньй клей в количестве 3,2% от массы абсолютно сухого волокна. П р и м е р 9 (по прототипу). Осадок, полученный после инверсии гидролизатов на Братском ЛПК, представляющий собой коллоидный низкомолекулярный лигнин, растворяют в 5%-ном растворе едкого натра в соотношении 5:1, и полученный раствор вводят в целлюлозную массу, размолотую до , в количестве 6% к абсолютно сухой массе волокон, Массу перемешивают 20 мин, добавляют сернокисльй йлюминий до рН 5,5, отливают образец, сушат его при 110 С. Данные по качеству полученной упаковочной бумаги приведены в таблице. Как видно из таблицы, предлагаеый способ позволяет повысить такие

3 1141130

важные показатели упаковочной бума-высокую проклейку бумаги без введе

ги, как разрывная длина, сопротивле-ния специальных проклеивающих вение продавливанию, сопротивлениеществ, сократив тем.самым расходы

излому.химикатов, растворение осадка также

Кроме того, предлагаемьй способs « требует большого расхода щепозволяет обеспечить достаточнолочи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упаковочной бумаги | 1981 |

|

SU996597A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| Способ изготовления упаковочного материала | 1989 |

|

SU1678941A1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| Способ получения целлюлозы | 1983 |

|

SU1133319A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Варочный раствор для получения сульфатной целлюлозы | 1979 |

|

SU861443A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1973 |

|

SU365414A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ БУМАГИ путем обработки целлюлозной массы щелочным раствором лигнинсодержащего продукта на осно-. ве отхода гидролизно-дрожжевого производства, введения сернокислого алюминия, отлива бумажного полотна и сушки, отличающийся тем, что, с целью повышения механической прочности бумаги, в качестве щелочного раствора лигнинсодержащего продукта используют раствор осадка, полученного в результате безреагентной низкотемпературной обработки гидролизных сред при подготовке их к биохимической переработке, в количестве 8-11% от массы абсолютно сухого волокна. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления упаковочной бумаги | 1981 |

|

SU996597A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-05-13—Подача