(54) СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОЁйЧНОЙ БУМАГИ

;1 - Изобретение относится к целлюлозно-бумажной промыиленности и может быт, использовано при производстве упаковочной бумаги.

Для улучшения физико-механических свойств и проклейки бумаги известно использование окисленного нитролигнина, который вводят в целлюлозную массу в количестве 3-12% от массы абсолютно сухого волокна С1.Д.

Известно также использование лигнина-отхода сульфит- и сульфатцеллюлозных предприятий, который вводят непосредственно из варочных растворов /непосредственным осаждением дымовым газом или кислотой С2 .

Однако используемые вещества товарные продукты, котоРые требуют дополнительных экономических затрат для их получения.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ изготовления упаковочной бумаги путем обработки целлюлозной массы лигнинсодержащим продуктом на основе отхода гидролизно-дрожжевого производства и

сернокислым алюминием, отлива и суш. ки бумажного полотна З.

Согласна этому способу в качестве лигнинсодержащего продукта используют бардяной концентрат.

Однако повышение степени проклейки бумаги, из Уготавливаемой по этому способу, возможно лишь при введении канифоли. Кроме того, этот способне позволяет получать бумагу с -достаточно высокими показателями сопротив10ления излому и продавливанию.

Целью изобретения.является улучшение качества бумаги при одновременном сокращении расхода хиш катов.

Поставленная цель достигается тем,

15 что согласно способу изготовления упаковочной бумаги путем обработки целлюлозной массы лигнинсодержащим продуктом на основе отхода гидролизно-дрожжевого производства и серно20кислым алюминием, отлива и сушки бумажного полотна, в качестве лигнинсодержащего продукта используют щелочной раствор осадка, полученного- в резуль- , тате кислотной инверсаш водного пред25 гидролизата, в количестве 6-10% от массы абсолютно сухой, целлюлозы.

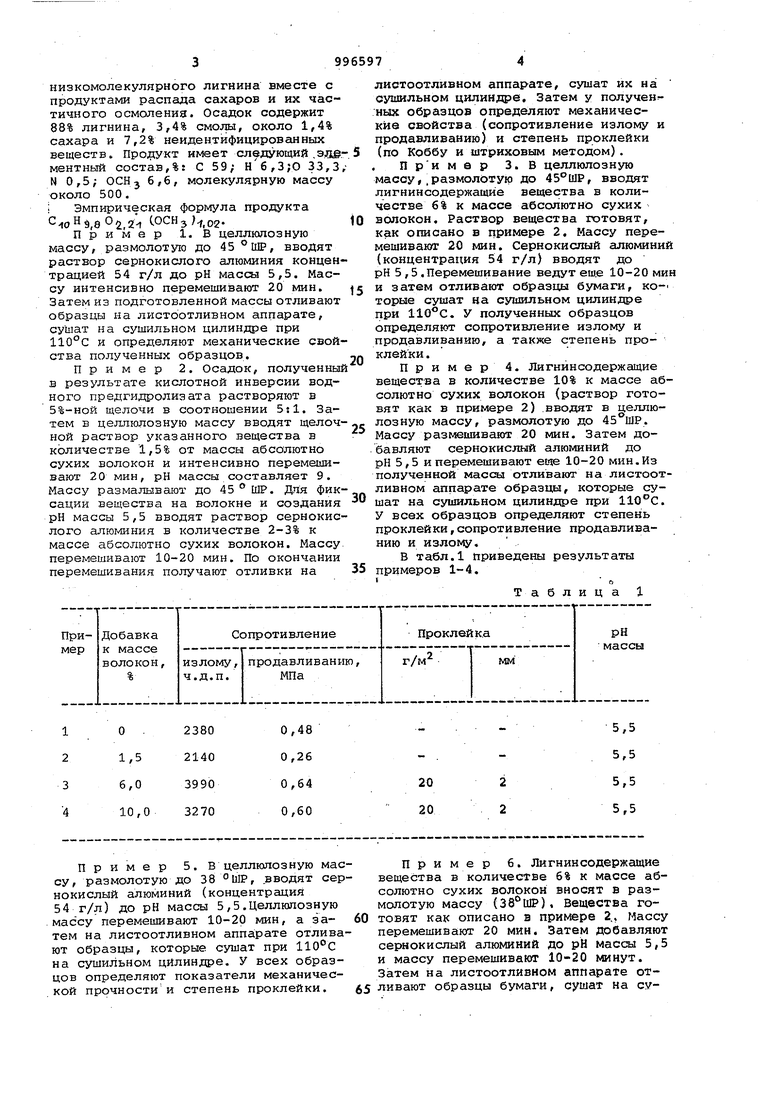

Используемый в предлагаемом способе лигнинсодержащий продукт представляет собой коллоидные вещества, 0. в состав которых входят фрагменты низкомолекулярного лигнина вместе с продуктами распада Сахаров и их частичного осмолениа. Осадок содержит 88% лигнина, 3,4% смолы, около 1,4% сахара и 7,2% неидентифицировгшных веществ. Продукт имеет следующий .a.Jig ментный состав,% С 59; нб,3;0 33,3 N 0,5; OCHj 6,6, молекулярную массу около 500. i Эмпирическая формула продукта -lo й,8 2,2 tOCH3 -f,o2 Пример 1, В целлюлозную массу, размолотую до 45°ШР, вводят раствор сернокислого алюминия концен трацией 54 г/л до рН массы 5,5. Массу интенсивно перемешивают 20 мин. Затем из подготовленной массы отливают образцы на листоотливном аппарате, сушат на сушильном цилиндре при и определяют механические свой ства полученных образцов. Пример 2. Осадок, полученны в результате кислотной инверсии водного предгидролизата растворяют в 5%-ной щелочи в соотношении 5:1. Затем в целлюлозную массу вводят щелоч ной раствор указанного вещества в количестве 1,5% от массы абсолютно сухих волокон и интенсивно перемешивают 20 мин, рН массы составляет 9. Массу размалывают до 45 ШР. Для Фик сации вещества на волокне и создания рН массы 5,5 вводят раствор сернокис лого алюминия в количестве 2-3% к массе абсолютно сухих волокон. Массу перемешивают 10-20 мин. По окончании перемешивания получают отливки на листоотливном аппарате, сушат их на сушильном цилиндре. Затем у получен ных образцов определяют механические свойства (сопротивление излому и продавливанию) и степень проклейки (по Коббу и штрнховьам методом) . Пример 3. В целлюлозную массу,.размолотую до 45°ШР, вводят лигнинсодержавдие вещества в количестве 6% к массе абсолютно сухих волокон. Раствор вещества готовят, как описано в примере 2. Массу перемешивают 20 мин. Сернокислый алюминий (концентрация 54 г/л) вводят до рН 5 ,5 .Перемешивание ведут еще 10-20 мин и затем отливают образцы бумаги, которые сушат на сушильном цилиндре при 110°С. У полученных образцов определяют сопротивление излому и продавливанию, а также степень проклейки . Пример 4. Лигнинсодержащие вещества в количестве 10% к массе абсолютно сухих волокон (раствор готовят как в примере 2) .вводят в целлюлозную массу, размолотую до 45°ШР. Массу размешивают 20 мин. Затем добавляют сернокислый алюминий до рН 5,5 и перемешивают еме 10-20 мин.Из полученной массал отливают на листоотливном аппарате образхда, которые сушат на сушильном цилиндре при 110°С. У всех образцов определяют степень проклейки,сопротивление продавливанию и излому. В табл.1 приведегал результаты примеров 1-4. п Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упаковочной бумаги | 1983 |

|

SU1141130A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| Способ изготовления бумаги | 1984 |

|

SU1170026A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

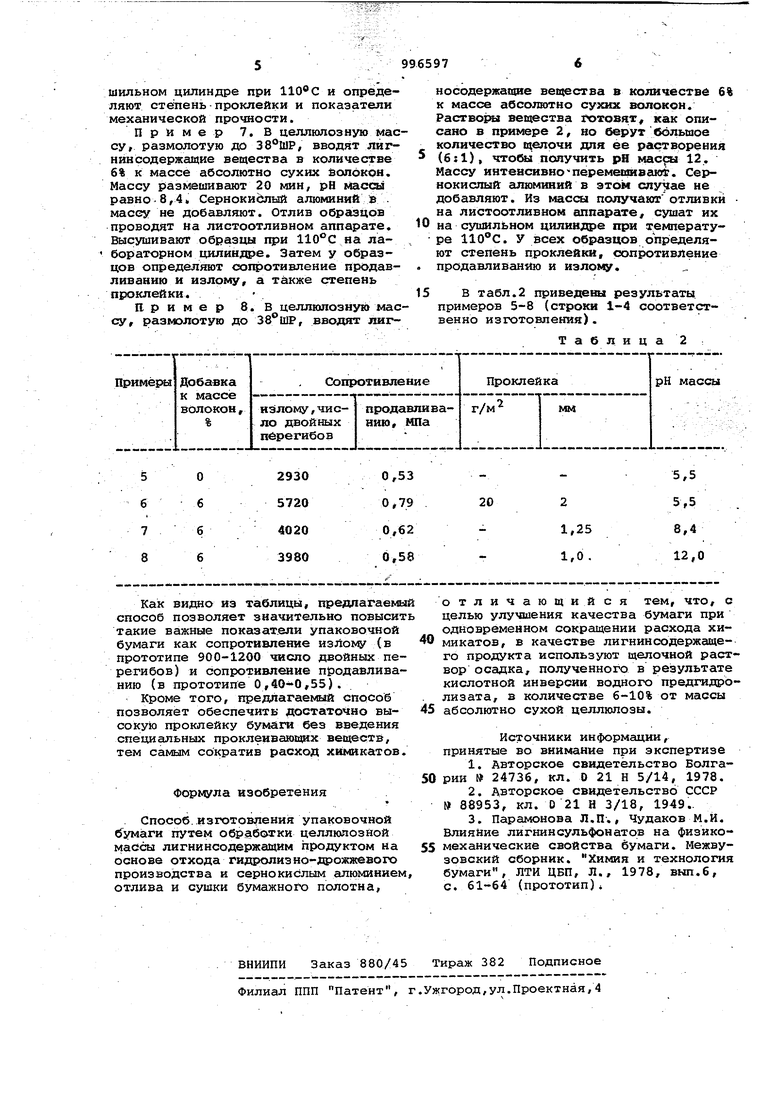

Пример 5. В целлюлозную массу, размолотую до 38 °ШР, вводят сернокислый алюминий (концентрация 54 г/л) до рН массы 5,5.Целлюлозную массу перемешивают 10-20 мин, а затем на листоотливном отливают образцы, которые сушат при 110°С на сушильном цилиндре. У всех образцов определяют показатели механической прочностии степень проклейки.

Пример б. Лигнинсодержащие вещества в количестве 6% к массе абсолютно сухих волокон вносят в размолотую массу (38°ШР), Вещества готовят как описано а примере 2.. Массу перемешивают 20 мин. Затем добавляют сернокислый алюминий до рН массы 5,5 и массу перемешивают 10-20 минут. Затем на листоотливном аппарате отивают образцы бумаги, сушат на сушильном цилиндре при и определяют степень проклейки и показатели механической прочности.

Пример 7. В целлюлозную массу, размолотую до 38°ШР, вводят лигнин содержащие вещества в количестве 6% к массе абсолютно сухих волокон. Массу размешивают 20 мин, рН массы равно-8,4 СернокиЬльзй алюминий в . массу не добавляют. Отлив образцов проводят На листоотливном аппарате. Высушивают образцы при 110°С на лабораторном цилиндре. Затем у образцов определяют сопротивление продавливанию и излому, а также степень проклейки.

Пример 8. В целлюлозную массу, размолотую до 38 ШР, вводят лигносодержащие вещества в количестве 6% к массе абсолютно сухих волокон. Раство Я1 вегцества гхэтовят, как описано в примере 2, но берут большое количество щелочи для ее растворения (6:1), 4To(fci получить рН масры 12. Массу интенсивно переме&шваюф. Сернокислый; сшюмииий в этом случае не добавляют. Из массы получают отливки на листоотливном аппарате, сушат их на сушильном цилиндре при температуре . У всех образцов оЪределяют степень проклейки, сопротивление продавливанйю и .

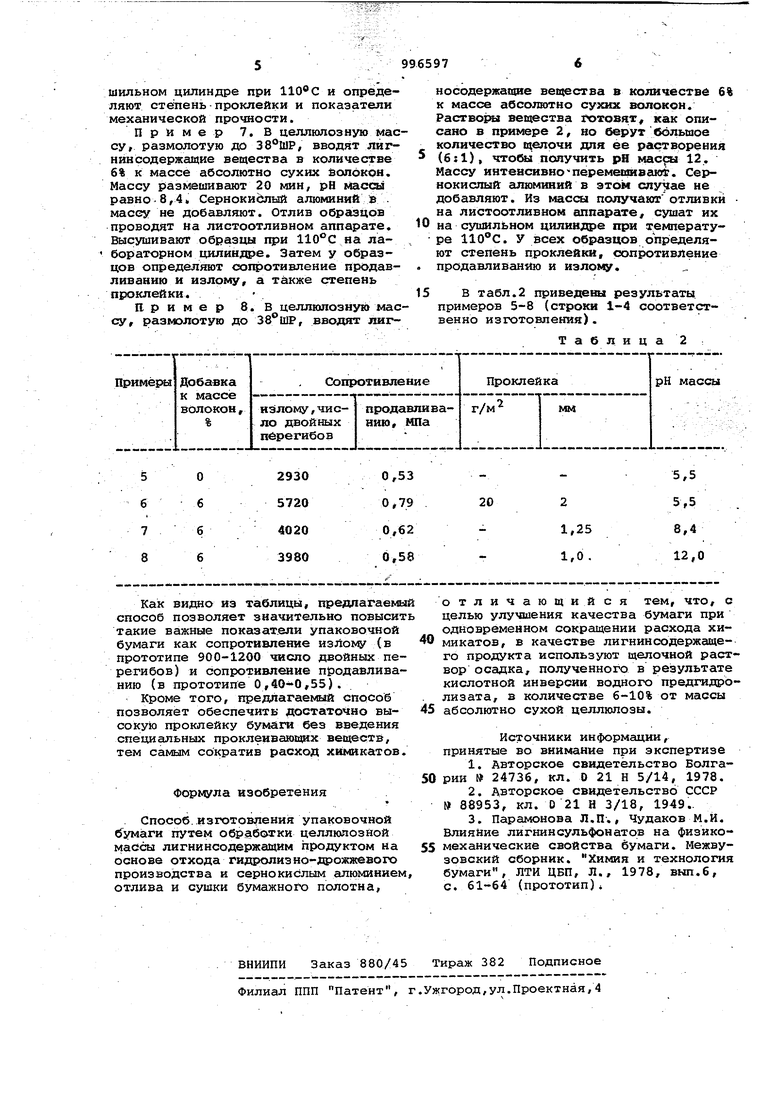

В табл.2 npHBejt rai результаты примеров 5-8 (строки 1-4 соответственно изготовления).

Таблица 2 :

Авторы

Даты

1983-02-15—Публикация

1981-03-03—Подача