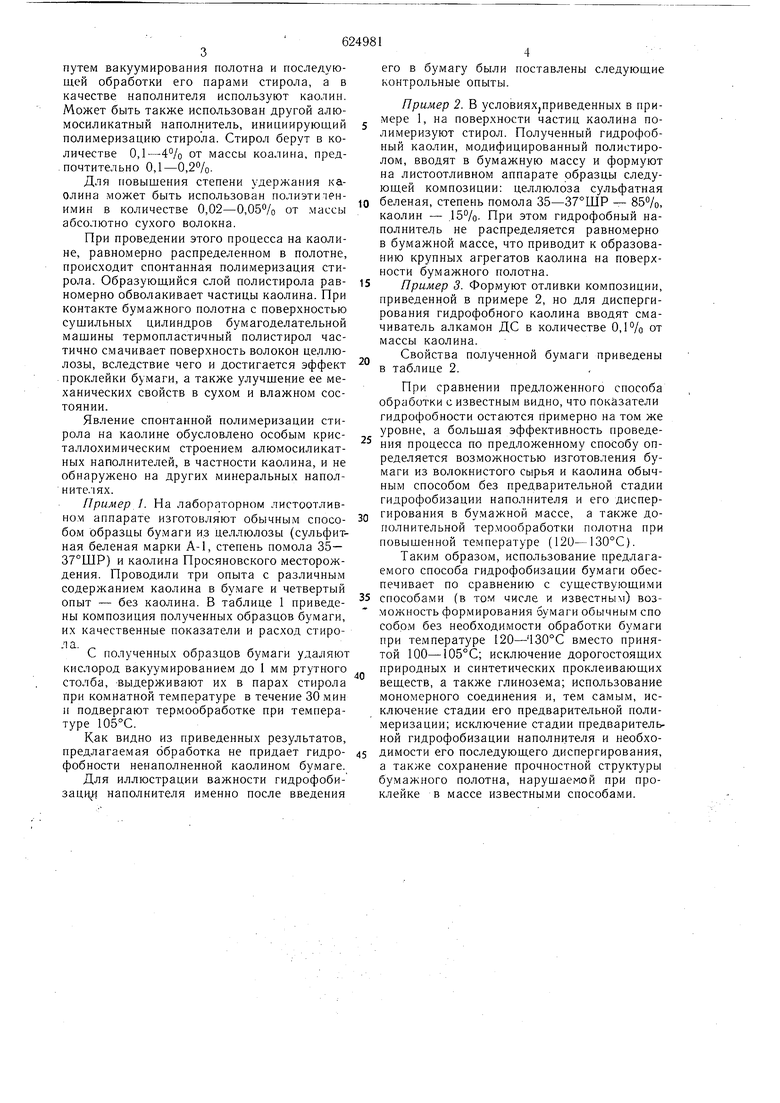

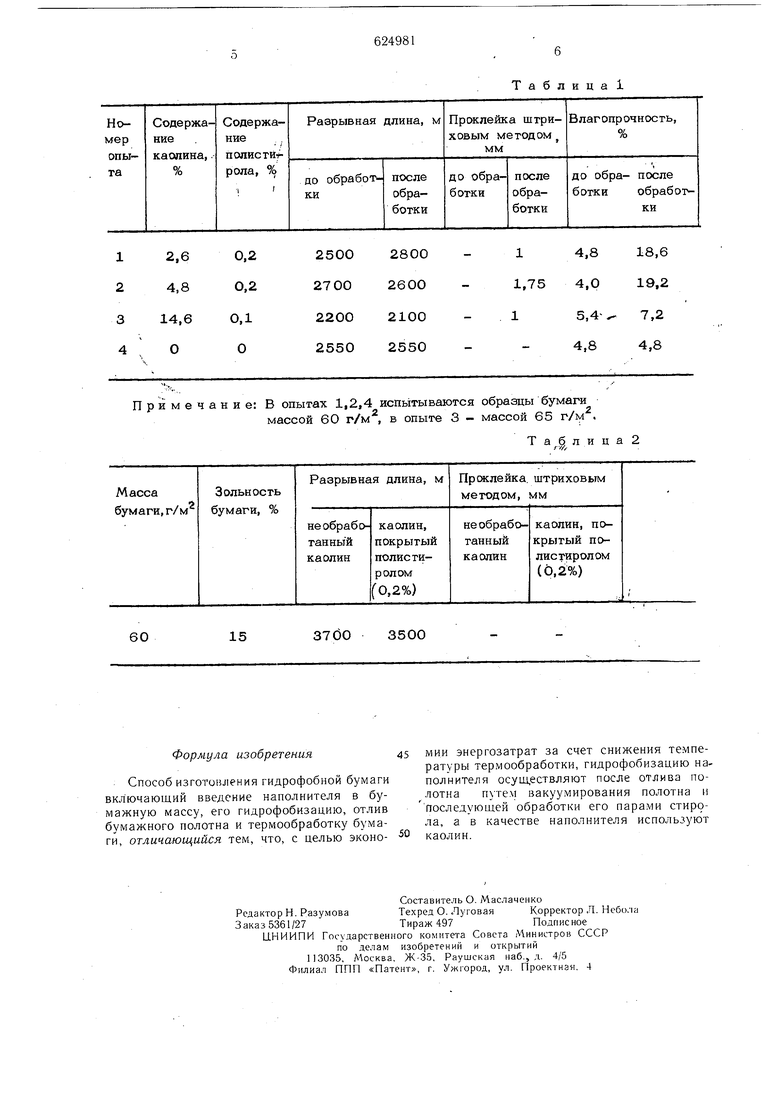

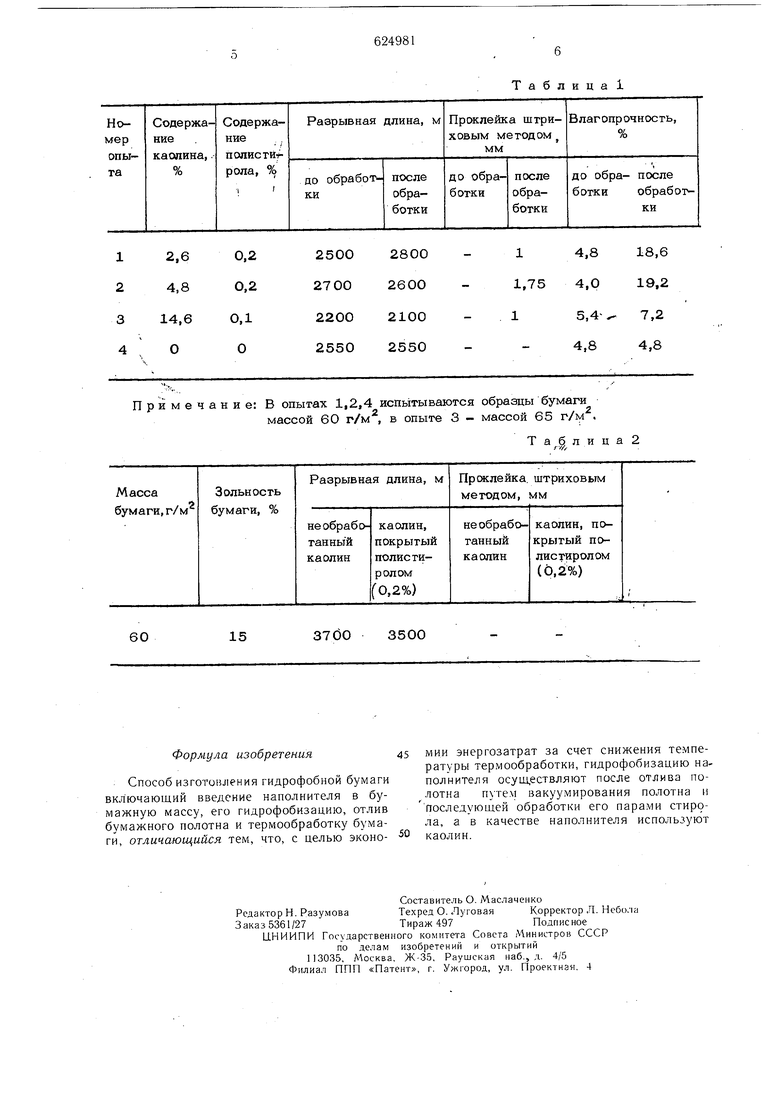

Изобретение относится к бумажному производству и может быть использовано при изготовлении гидрофобной бумаги, а также других волокнистых материалов. Известны способы придания бумаге гидрофобности путем проклейки ее в массе гидрофобизирующими веществами, например канифолью и ее производными. Однако такие способы требуют применения дорогостоящих проклеивающих веществ. Известны, также способы придания бумаге гидрофобности путем введения в бумажную массу гидрофобного наполнителя без использования специальных проклеивающих веществ. Так, известно введение в бумажную массу наполнителя-мела, предварительно обработанного гидрофобизирующим веществомполиорганогидросилоксановой жидкостью ГКЖ-94 с последующим отливом бумажного полотна. Полученная бумага требует термической обработки, проходящей при температуре 120 130°С. Однако такое техническое рещение предполагает стадию предварительной обработки наполнителя. Получение высокой степени проклейки возможно только при условии термообработки бумаги при температуре выще 125°С, а не при 105°С, по супхествующей технологии получения бумаги. Такой способ возможен только при использовании в качестве наполнителя мела, в то время какнаиболее распространенным наполнителем для бумаги является каолин. Кроме того, известная обработка наполнителя не обеспечивает равномерного распределения гидрофобизированного наполнителя и равномерной проклейки бумаги. Для повыщения равномерности распределения гидрофобизированного наполнителя могут быть использованы диспергаторы и смачиватели, что приводит к гидрофилизации и, тем самым, к снижению эффективности гидрофобизированного наполнителя. Цель изобретения - экономия энергозатрат за счет снижения температуры термообработки. Это достигается тем, что при реализации способа изготовления гидрофобной бумаги, включающего введение наполнителя в бумажную массу, его гидрофобизацию, отлив бумажного полотна и термообработку бумаги, гидрофобизацию наполнителя осуществляют после отлива бумаж ного. полотна путем вакуумирования полотна и последующей обработки его парами стирола, а в качестве наполнителя используют каолин. Может быть также использован другой алюмосиликатный наполнитель, инициирующий полимеризацию стирола. Стирол берут в количестве 0,1-4°/о от массы коалина, пред. почтительно 0,1-0,2%. Для повыщения степени удержания каолина может быть использован полиэтитенимин в количестве 0,02-0,05% от массы абсолютно сухого волокна. При проведении этого процесса на каолине, равномерно распределенном в полотне, происходит спонтанная полимеризация стирола. Образующийся слой полистирола равномерно обволакивает частицы каолина. При контакте бумажного полотна с поверхностью сущильных цилиндров бумагоделательной мащины термопластичный полистирол частично смачивает поверхность волокон целлюлозы, вследствие чего и достигается эффект проклейки бумаги, а также улучшение ее механических свойств в сухом и влажном состоянии. Явление спонтанной полимеризации стирола на каолине обусловлено особым кристаллохимическим строением алюмосиликатных наполнителей, в частности каолина, и не обнаружено на других минеральных наполните.чях. Пример 1. На лабораторном листоотливном аппарате изготовляют обычным способом образцы бумаги из целлюлозы (сульфитная беленая марки А-1, степень помола 35- 37°ШР) и каолина Просяновского месторождения. Проводили три опыта с различным содержанием каолина в бумаге и четвертый опыт - без каолина. В таблице 1 приведены композиция полученных образцов бумаги, их качественные показатели и расход стироС полученных образцов бумаги удаляют кислород вакуумированием до 1 мм ртутного столба, -выдерживают их в парах стирола при комнатной температуре в течение 30 мин и подвергают термообработке при температуре 105°С. Как видно из приведенных результатов, предлагаемая обработка не придает гидрофобности ненаполненной каолином бумаге. Для иллюстрации важности гидрофобизаци,н наполнителя именно после введения его в бумагу были поставлены следующие контрольные опыты. Пример 2. В условиях,приведенных в примере 1, на поверхности частиц каолина полимеризуют стирол. Полученный гидрофобный каолин, модифицированный полистиролом, вводят в бумажную массу и формуют на листоотливном аппарате образцы следующей композиции: целлюлоза сульфатная беленая, степень помола 35-37°ШР - 85%, каолин - .15%. При этом гидрофобный наполнитель не распределяется равномерно в бумажной массе, что приводит к образованию крупных агрегатов каолина на поверхности бумажного полотна. Пример 3. Формуют отливки композиции, приведенной в примере 2, но для диспергирования гидрофобного каолина вводят смачиватель алкамон ДС в количестве 0,1% от массы каолина. Свойства полученной бумаги приведены в таблице 2. При сравнении предложенного способа обработки с известным видно, что показатели гидрофобности остаются Примерно на том же уровне, а больщая эффективность проведения процесса по предложенному способу определяется возможностью изготовления бумаги из волокнистого сырья и каолина обычным способом без предварительной стадии гидрофобизации наполнителя и его диспергирования в бумажной массе, а также дополнительной термообработки полотна при повыщенной температуре (120-130°С). Таким образом, использование предлагаемого способа гидрофобизации бумаги обеспечивает по сравнению с существующими способами (в том числе и известным) возможность формирования бумаги обычным спо собрм без необходимости обработки бумаги при температуре 120-130°С вместо принятой 100-105°С; исключение дорогостоящих природных и синтетических проклеивающих веществ, а также глинозема; использование мономерного соединения и, тем самым, исключение стадии его предварительной полимеризации; исключение стадии предварительной гидрофобизации наполнителя и необходимости его последующего диспергирования, а также сохранение прочностной структуры бумажного полотна, нарущаемой при проклейке в массе известными способами. Примечание: В опытах 1,2,4 испытываются массой 60 г/м, в опыте 3 Таблица2

//// образцы бумаги массой 65 г/м .

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1981 |

|

SU962400A1 |

| Бумажная масса | 1983 |

|

SU1141137A1 |

| Способ изготовления бумаги для грунтованных обоев | 1975 |

|

SU557134A1 |

| Состав для проклейки бумаги и картона | 1975 |

|

SU529279A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

37 60

60

15

3500

Авторы

Даты

1978-09-25—Публикация

1976-12-30—Подача