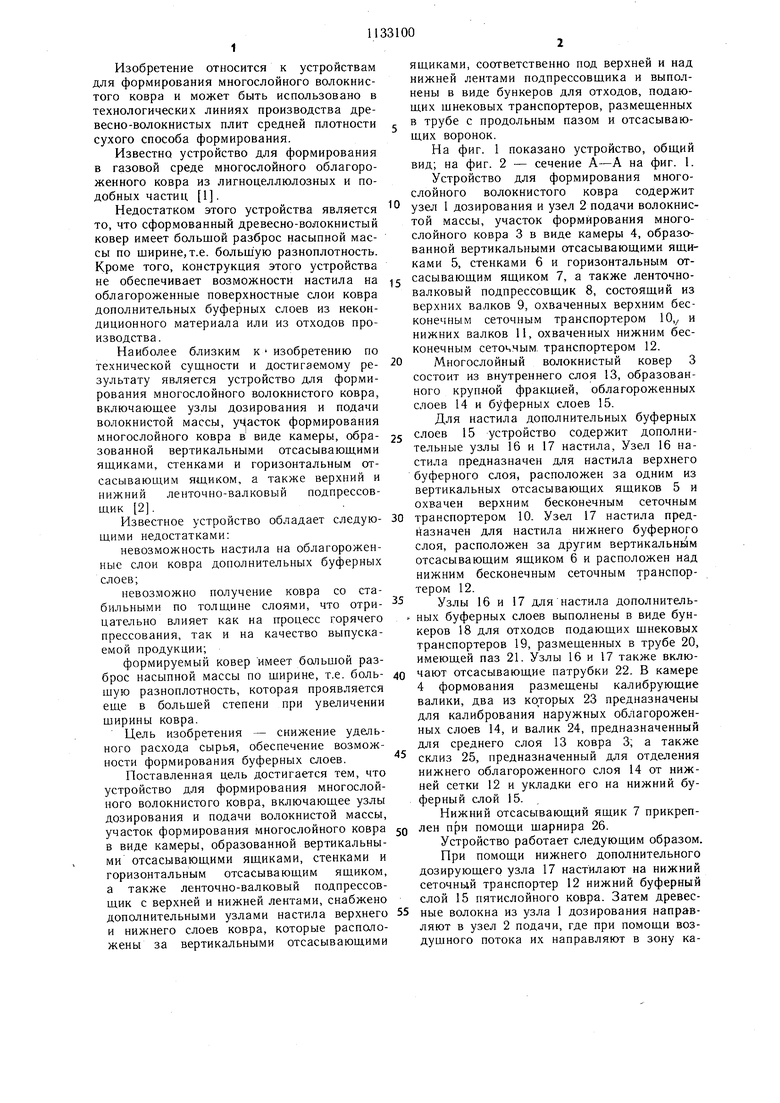

Изобретение относится к устройствам для формирования многослойного волокнистого ковра и может быть использовано в технологических линиях производства древесно-волокнистых плит средней плотности сухого способа формирования. Известно устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц 1. Недостатком этого устройства является то, что сформованный древесно-волокнистый ковер имеет больщой разброс насыпной массы по щирине, т.е. больн1ую разноплотность. Кроме того, конструкция этого устройства не обеспечивает возможности настила на облагороженные поверхностные слои ковра дополнительных буферных слоев из некондиционного материала или из отходов производства. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для формирования многослойного волокнистого ковра, включающее узлы дозирования и подачи волокнистой массы, yi acTOK формирования многослойного ковра в виде камеры, образованной вертикальными отсасывающими ящиками, стенками и горизонтальным отсасывающим ящиком, а также верхний и нижний ленточно-валковый подпрессовщик 2. Известное устройство обладает следующими недостатками: невозможность настила на облагороженные слои ковра дополнительных буферных слоев; невозможно получение ковра со стабильными по толщине слоями, что отрицательно влияет как на процесс горячего прессования, так и на качество выпускаемой продукции; формируемый ковер имеет больщой разброс насыпной массы по щирине, т.е. больщую разноплотность, которая проявляется еще в больщей степени при увеличении щирины ковра. Цель изобретения - снижение удельного расхода сырья, обеспечение возможности формирования буферных слоев. Поставленная цель достигается тем, что устройство для формирования многослойного волокнистого ковра, включающее узлы дозирования и подачи волокнистой массы. участок формирования многослойного ковра в виде камеры, образованной вертикальными отсасывающими ящиками, стенками и горизонтальным отсасывающим ящиком, а также ленточно-валковый подпрессовщик с верхней и нижней лентами, снабжено дополнительными узлами настила верхнего и нижнего слоев ковра, которые расположены за вертикальными отсасывающими ящиками, соответственно под верхней и над нижней лентами подпрессовщика и выполнены в виде бункеров для отходов, подающих щнекоБЫХ транспортеров, размещенных в трубе с продольным пазом и отсасывающих воронок. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Устройство для формирования многослойного волокнистого ковра содержит узел 1 дозирования и узел 2 подачи волокнистой массы, участок формирования многослойного ковра 3 в виде камеры 4, образаванной вертикальными отсасывающими ящиками 5, стенками 6 и горизонтальным отсасывающим ящиком 7, а также ленточновалковый подпрессовщик 8, состоящий из верхних валков 9, охваченных верхним бесконечным сеточным транспортером 10,/ и нижних валков 11, охваченных нижним бесконечным сеточчым. транспортером 12. Многослойный волокнистый ковер 3 состоит из внутреннего слоя 13, образованного крупной фракцией, облагороженных слоев 14 и буферных слоев 15. Для настила дополнительных буферных слоев 15 устройство содержит дополнительные узлы 16 и 17 настила. Узел 16 настила предназначен для настила верхнего буферного слоя, расположен за одним из вертикальных отсасывающих ящиков 5 и охвачен верхним бесконечным сеточным транспортером 10. Узел 17 настила предназначен для настила нижнего буферного слоя, расположен за другим вертикальн151м отсасывающим ящиком 6 и расположен над нижним бесконечным сеточным транспортером 12. Узлы 16 и 17 для настила дополнительных буферных слоев выполнены в виде бункеров 18 для отходов подающих щнековых транспортеров 19, размещенных в трубе 20, имеющей паз 21. Узлы 16 и 17 также включают отсасывающие патрубки 22. В камере 4 формования размещены калибрующие валики, два из которых 23 предназначены для калибрования наружных облагороженных слоев 14, и валик 24, предназначенный для среднего слоя 13 ковра 3; а также склиз 25, предназначенный для отделения нижнего облагороженного слоя 14 от нижней сетки 12 и укладки его на нижний буферный слой 15. Нижний отсасывающий ящик 7 прикреплен при помощи щарнира 26. Устройство работает следующим образом. При помощи нижнего дополнительного дозирующего узла 17 настилают на нижний сеточный транспортер 12 нижний буферный слой 15 пятислойного ковра. Затем древесные волокна из узла 1 дозирования направляют в узел 2 подачи, где при помощи воздущного потока их направляют в зону камеры 4 формования. В этой камере 4 под воздействием двухстороннего горизонтального отсоса воздуха двумя вертикальными отсасывающими ящиками 5-древесное волокно фракционируют. Мелкая фракция древесных волокон, обладающая небольщой кинетической энергией, изменяет траекторию полета и настилается на движущиеся сеточные транспортеры 12 в наружные облагороженные слои 14 трехслойного ковра OOJiai ииилчсппгас ji-jri i. .1 3 которые затем калибруют валиками 23 .«, инаправляют в ленточно-валковый подпрессовщик. При этом нижний калиброванный облагороженный слой 14 при помощи 25 укладывают на нижний буферный слой 15 пятислойного ковра. Крупную фракцию древесных волокон, обладающих бсхльщей кинетической энергией, при помощи горизонтального отсасывающего ящика 7 настилают яа поверхность нижнего облагороженного слоя 14 в средний слой 13, который затем калибруют валиком 23 и направляют три ™ие2,оя пятислойного ковра в ленточноваГовыПодпрессовщик. Толщину среднего слоя 13 регулируют при помощи вертикаль/ -А

20

Фиг. 2 ного перемещения горизонтального отсасывающего ящика 7, оснащенного щарниром 26. Далее на поверхность калиброванного среднего слоя 13 укладывают калиброванный верхний облагороженный слой 14, а затем на него при помощи верхнего дополнительного дозирующего узла 17 настилают последний пятый верхний буферны11 слой и сформованный таким образом пятислойный ковер направляют в ленточно-валковый подпрессовщикГТПРГГПИ1Т1ИК Использование изобретения позволяет ЛГТ1Г nUQj изготавливать из древесных волокон пятислойные ковры, наружные (буферные) слои которых возможно настилать из буферной массы. У плит средней плотности, полученных из этих ковров, сощлифовывают буферные слои, а щлифовальную пыль вторичн о используют при формировании многослойного ковра, что обеспечивает возможность снижения удельного расхода сырья, связующих, гидрофобизирующих и других добавок, повыщения качества поверхности плит после шлифования, а также сокращения отходов производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования ковра | 1983 |

|

SU1133099A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1980 |

|

SU889475A2 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Устройство для формирования ковра | 1983 |

|

SU1109319A1 |

| ЮЕСОЮЗИ'-Я | 1973 |

|

SU379407A1 |

| Линия для формирования древесноволокнистого ковра | 1982 |

|

SU1066834A1 |

| Линия для подачи и дозирования волокнистой суспензии | 1980 |

|

SU908613A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОВРА | 1972 |

|

SU435135A1 |

| Устройство для изготовления многослойных плит из измельченной древесины | 1976 |

|

SU574346A1 |

| Устройство для формирования ковра в производстве плит из измельченной древесины | 1981 |

|

SU1020252A1 |

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ВОЛОКНИСТОГО КОВРА, включающее узлы дозирования и подачи волокнистой массы, участок формирования многослойного ковра в виде камеры, образованной вертикальными отсасывающими ящиками, стенками и горизонтальным отсасывающим ящиком, а также ленточно-валковый подпрессовщик. с верхней и нижней лентами, отличающееся тем, что, с целью снижения удельного расхода сырья и обеспечения возможности формирования буферных слоев, оно снабжено дополнительными узлами настила верхнего и нижнего слоев ковра, которые расположены за вертикальными отсасывающими ящиками соответственно под верхней и над нижней лентами подпрессовщика и выполнены в виде бункеров для отходов, подающих шнековых транспортеров, размещенных в трубе с продольным пазом, и отсасывающих воронок. (Л со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЮЕСОЮЗИ'-Я | 0 |

|

SU379407A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3594030/29-15, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-01-07—Публикация

1983-08-05—Подача