1

Изобретение относится к области производства плитных материалов и может быть использовано в технологических потоках производства древесноволокнистых к Древесностружечных плит.

Известно несколько типов ycTipoftcTB для формирования Ковра из лигноцеллюлозных и других подобных частиц в газовых средах.

В производстве древесностружечных плит для получения многослойного ковра применяют формирующие устройства преимуществен:но механического типа, реже устройства с пневматическим ф|ри1кционированием.

Для Получения многослойного облагороженного ковра в производстве древесноволокнистых плит применяют многокамерные вакуумформирующие машины.

В таких устройствах формирование ковра ведется неинтенсивно вследствие односторончего удаления формующего агента, применяются специальные устройства для предварительного сепарирования частиц, необходимы, по меньщей мере, три формующие камеры. В этих устройствах требуется устанавливать дозаторы, число которых определяется количеством формующих камер. И, кроме того, возникает необходимость в отдельном подпрессовочном устройстве.

Цель изобретения - повышение эффективности формирующего устройства путем интенсификации процесса, уменьшения габаритов устройства, снижение энергозатрат, упрощение регулирования и синхронизации систем устройства.

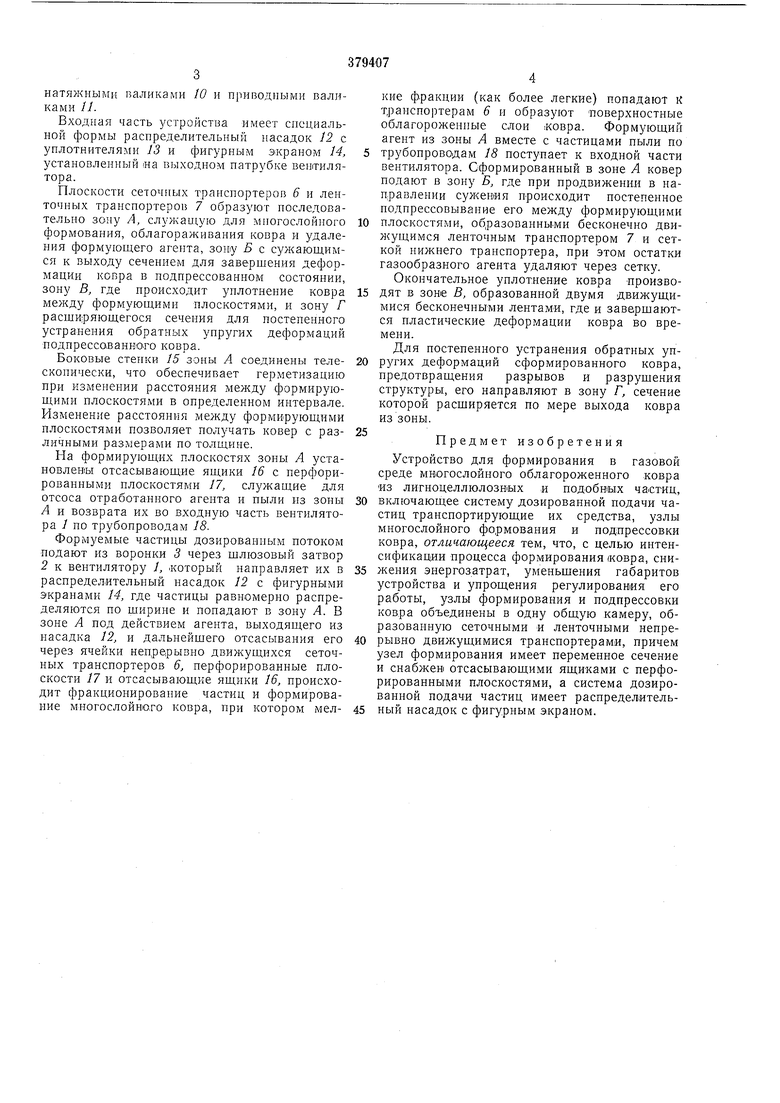

Это достигается тем, что процесс формования многослойного облагороженного ковра и подпрессовывания протекает в четырех зонах между формирующими плоскостями, образованными бесконечными сетками, прорезиненными лентами и системой валков четырех транспортеров. На входе в формирующее устройство установлен распределительный насадок с фигурным экраном, позволяющий равномерно распределять формуемые частицы по

ширине формующей зоны.

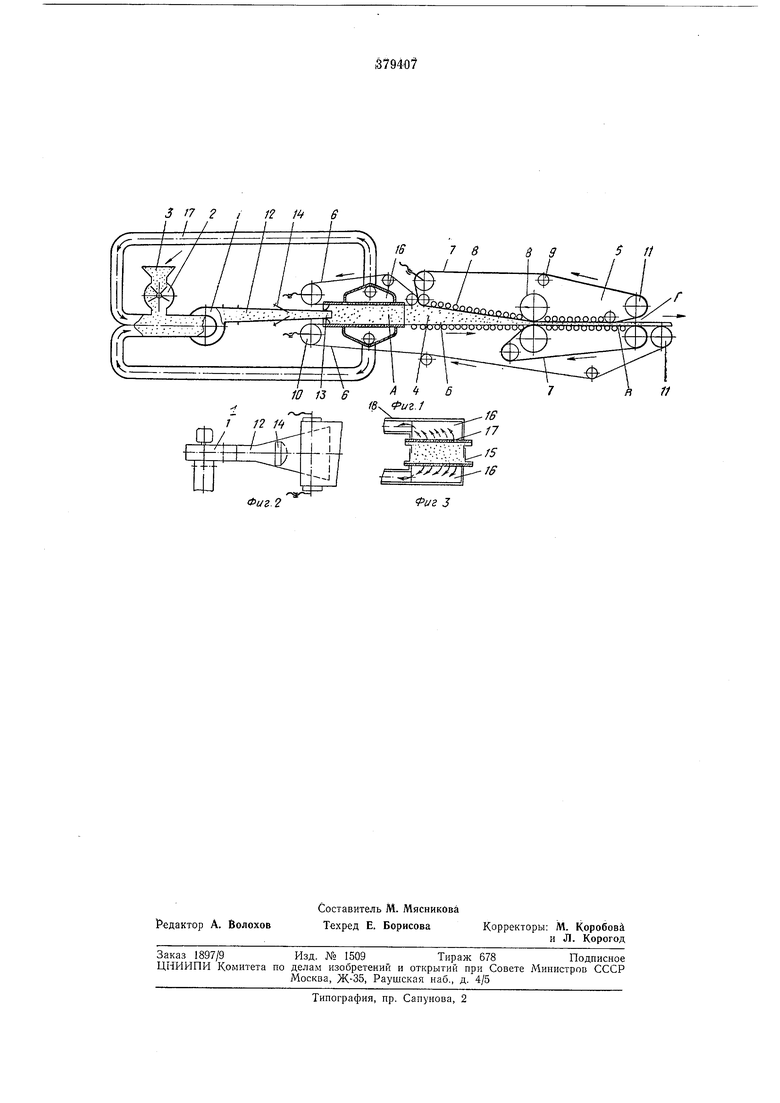

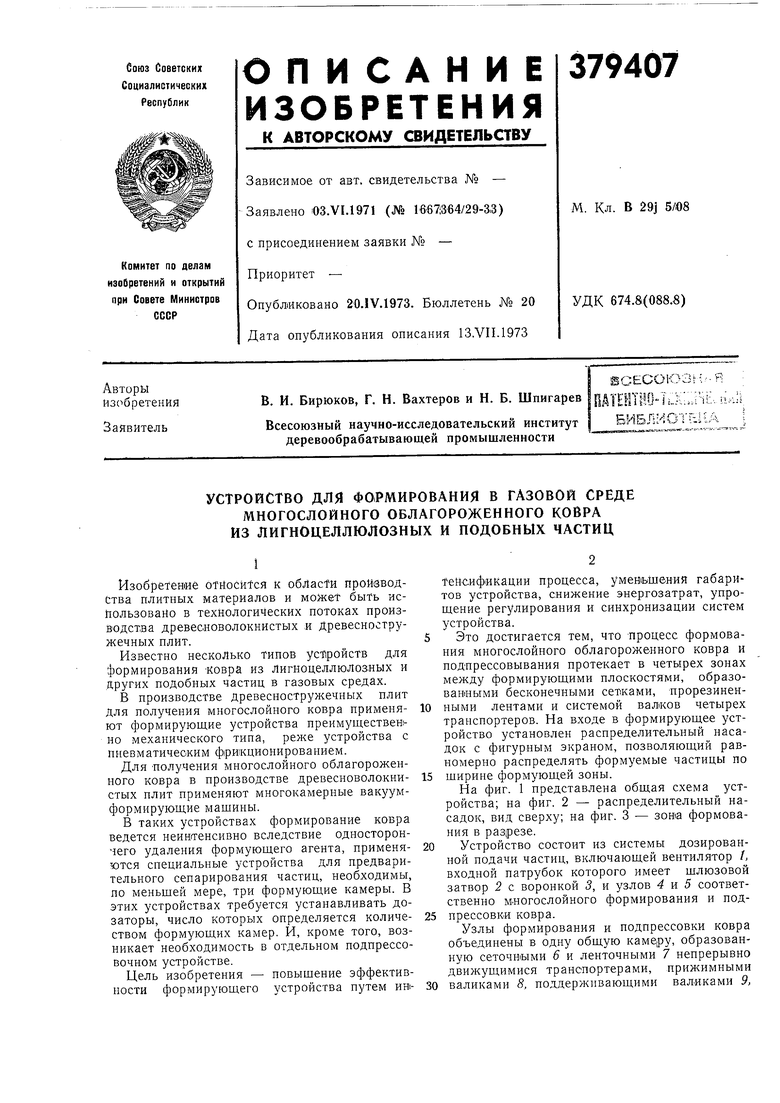

На фиг. 1 представлена общая схема устройства; на фиг. 2 - распределительный насадок, вид сверху; на фиг. 3 - зова формования в разрезе.

Устройство состоит из системы дозированной подачи частиц, включающей вентилятор /, входной патрубок которого имеет шлюзовой затвор 2 с воронкой 3, и узлов 4 и 5 соответственно м.ногослойного формирования и подпрессовки ковра.

Узлы формирования и подпрессовки ковра объединены в одну общую , образованную сеточными 6 и ленточными 7 непрерывно движущимися транспортерами, прижимными

валиками 8, поддерживающими валиками 9,

натяжными валиками 10 и приводными валиками 11.

Входная часть устройства имеет снсциальной формы распределительный насадок 12 с уплотнителями 13 и фигурным экраном 14, установленный «а выходном патрубке вентилятора.

Плоскости сеточных транспортеров 6 и ленточных транспортеров 7 образуют последовательно зону А, служащую для многослойного формования, облагораживания ковра и удаления формующего агента, зощ Б с сужающимся к выходу сечением для завершения деформации ковра в нодпрессованном состоянии, зону В, где происходит уплотнение ковра между формующими плоскостями, и зону Г расши;ряющегося сечения для постепенного устранения обратных упругих деформаций подпрессованного ковра.

Боковые стенки 15 зоны А соединены телескопически, что обеспечивает герметизацию при изменении расстояния между формирующими плоскостями в определенном интервале. Изменение расстояния между формИрующими плоскостями позволяет получать ковер с различными размерами по толщине.

На формирующих плоскостях зопы Л установлены отсасывающие ящики 16 с перфорированными плоскостями 17, служащие для отсоса отработанного агента и пыли из зоны Л и возврата их во входную часть вентилятора / по трубопроводам 18.

Формуемые частицы дозированным потоком подают из воронки 5 через щлюзовый затвор 2 к вентилятору 1, Который направляет их в распределительный насадок 12 с фигурными экранами 14, где частицы равномерно распределяются по щирине и попадают в зону Л. В зоне Л под действием агента, выходящего из насадка 12, и дальнейшего отсасывания его через ячейки неп,ре,рывно движущихся сеточных транспортеров 6, перфорированные плоскости 17 и отсасывающие ящики 16, происходит фракционирование частиц и формирование многослойного ковра, при котором мелкие фракции (как более легкие) попадают к транспортерам 6 п образуют -поверхностные облагороженные слои 1ковра. Формующий агент из зоны Л вместе с частицами пыли по трубопроводам 18 поступает к входной части вентилятора. СформирО|Ванный в зоне Л ковер подают в зону Б, где при продвижении в направлении сужения происходит постепенное подпрессовывапие его между формирующими

плоскостями, образованны.ми бесконечно движущимся ленточным транспортером 7 и сеткой нижнего транспортера, при этом остатки газообразного агента удаляют через сетку. Окончательное уплотнение ковра производят в зоне В, образованной двумя движущимися бесконечными лентами, где и завершаются пластические деформации ковра во времени. Для постепенного устранения обратных упругих деформаций сформированного ковра, предотвращения разрывов и разрушения структуры, его направляют в зону Г, сечение которой расширяется по мере выхода ковра из зоны.

Г7л

Предмет изобретения

Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлознЫх и подобных чаСтиц,

включающее систему дозированной подачи частиц транспортирующие их средства, узлы многослойного формования и подпрессовки ковра, отличающееся тем, что, с целью интенсификации процесса формирования /ковра, сиижения энергозатрат, уменьшения габаритов устройства и упрощения регулирования его работы, узлы формирования и подпрессовки ковра объединены в одну общую камеру, образованную сеточными и ленточными непрерывно движущимися транспортерами, причем узел формирования имеет переменное сечение и снабжен отсасывающими ящиками с перфорированными плоскостями, а система дозированной подачи частиц имеет распределительный насадок с фигурным экраном.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОВРА | 1972 |

|

SU435135A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1980 |

|

SU889475A2 |

| Устройство для формирования ковра | 1983 |

|

SU1133099A1 |

| Устройство для формирования многослойного волокнистого ковра | 1983 |

|

SU1133100A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1975 |

|

SU547369A2 |

| Устройство для формирования многослойного древесностружечного ковра | 1981 |

|

SU1002169A1 |

| Устройство для формирования ковра | 1983 |

|

SU1109319A1 |

| Устройство для изготовления древесноволокнистого ковра | 1981 |

|

SU1014751A1 |

| Способ формирования многослойного благороженного ковра аэродинамическим потоком | 1972 |

|

SU449823A1 |

| Установка для формирования ковра при изготовлении древесностружечных плит | 1983 |

|

SU1142292A1 |

Авторы

Даты

1973-01-01—Публикация