4i

N5

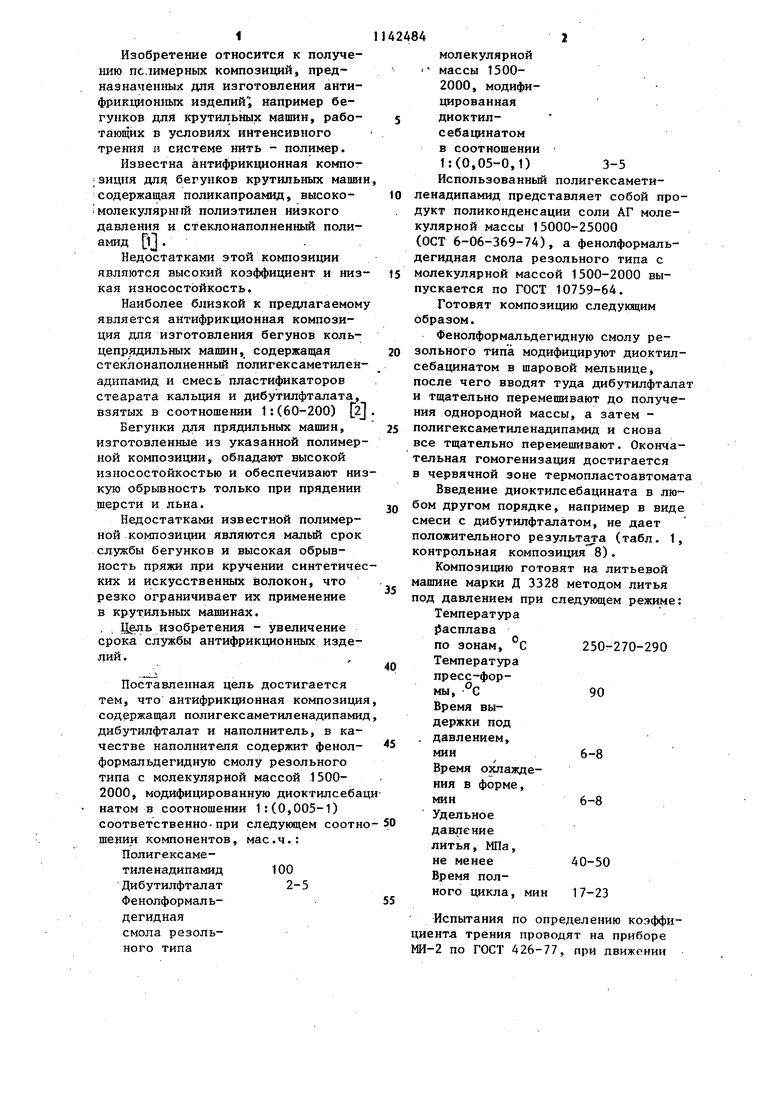

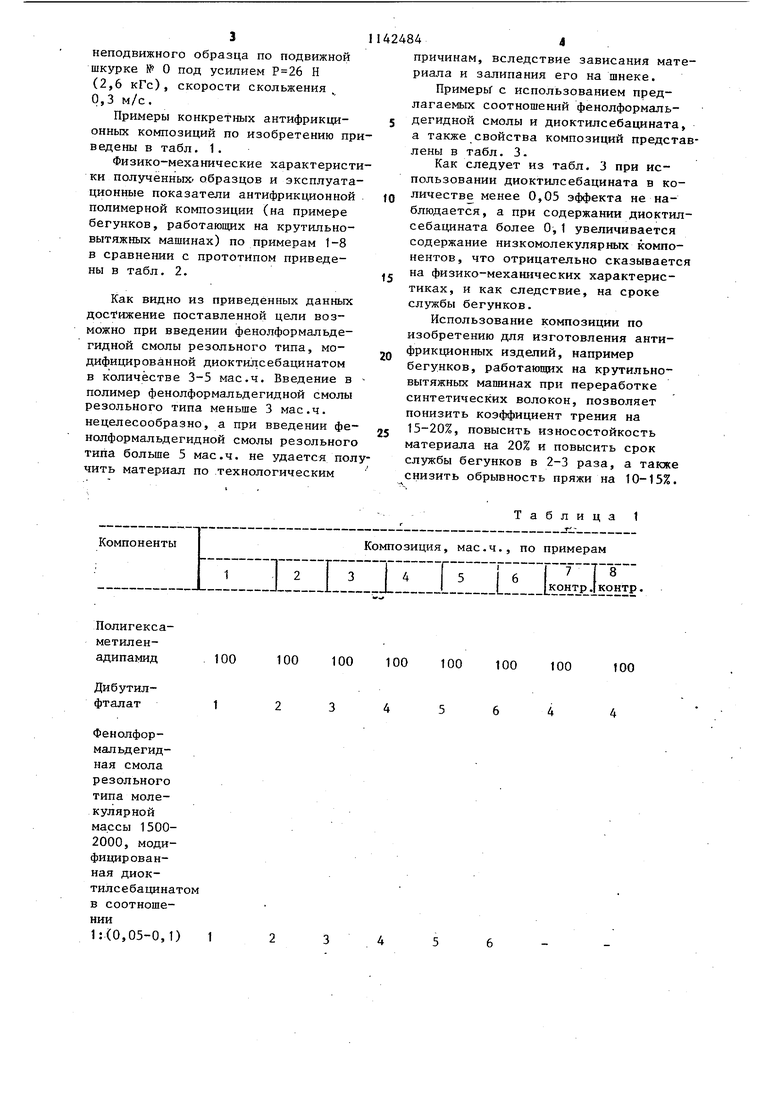

ЭО 4 1 Изобретение относится к получе1ШЮ пслимерных композиций, предназначешшх для изготовления антиФРИКЦИОН1Ш1Х изделий например бегунков для крутильных машин, работающих в условиях интенсивного трения в системе нить - полимер. Известна антифрикционная компо;зиция для бегунков крутильных маши содержащая поликапроамид, высокомолекулярний полиэтилен низкого давления и стеклонаполненный полиамид DJ Недостатками этой композиции являются высокий коэффициент и низ кая износостойкость. Наиболее близкой к предлагаемом является антифрикционная композиция для изготовления бегунов кольцепрядильных машин, содержащая стеклонаполненный полигексаметилен адипамид и смесь пластификаторов стеарата кальция и дибутилфталата, взятых в соотношении 1: (60-200) 2 Бегунки для прядильных машин, изготовленные из указанной полимер ной композиции, обладают высокой износостойкостью и обеспечивают ни кую обрьгоность только при прядении шерсти и льна. Недостатками известной полимерной композиции являются мальй срок службы бегунков и высокая обрывность пряжи при кручении синтетиче ких и искусственных волокон, что резко ограничивает их применение в крутильных машинах. Цель изобретения - увеличение срока службы антифрикционных изделий. Поставленная цель достигается тем, что антифрикционная композици содержащая полигексаметиленадипами дибутилфталат и наполнитель, в качестве наполнителя содержит фенолформальдегид ную смолу резольного типа с молекулярной массой 15002000, модифицированную диоктилсеба натом в соотношении 1:(О,005-1) соответственно-при следующем соотн шении компонентов, мае.ч.: Полигексаметиленадипамид 100 Дибутилфталат 2-5 Фенолформальдегиднаясмола резольного типа 42 молекулярной массы 15002000, модифицированнаядиоктилсебацинатомв соотношении 1:(О,05-0,1) 3-5 Использованньш полигексаметиленадипамид представляет собой продукт поликонденсации соли АГ молекулярной массы 15000-25000 (ОСТ 6-06-369-74), а фенолформальдегидная смола резольного типа с молекулярной массой 1500-2000 выпускается по ГОСТ 10759-64. Готовят композицию следуклцим образом. Фенолформальдегидную смолу резольного типа модифицируют диоктилсебацинатом в шаровой мельнице, после чего вводят туда дибутилфталат и тщательно перемешивают до получения однородной массы, а затем полигексаметиленадипамид и снова все тщательно перемешивают. Окончательная гомогенизация достигается в червячной зоне термопластоавтомата Введение диоктилсебацината в любом другом порядке, например в виде смеси с дибутилфталатом, не дает положительного результата (табл. 1, контрольная композиция 8). Композицию готовят на литьевой машине марки Д 3328 методом литья под давлением при следующем режиме: Температура расплава по зонам, °С 250-270-290 Температура пресс-формы, °С90 Время выдержки под . давлением, мин6-8 Время охлаждения в форме, мин6-8 Удельное давление литья, МПа, не менее 40-50 Время полного цикла, мин 17-23 Испытания по определению коэффициента трения проводят на приборе МИ-2 по ГОСТ 426-77, при движении неподвижного образца по подвижной шкурке № О под усилием Н (2,6 кГс), скорости скольжения 0,3 м/с. Примеры конкретных антифрикционных композиций по изобретению пр ведены в табл. 1. Физико-механические характерист ки полученных- образцов и эксплуата ционные показатели антифрикционной полимерной композиции (на примере бегунков, работающих на крутильновытяжных машинах) по примерам 1-8 в сравнении с прототипом приведены в табл. 2. Как видно из приведенных данных достижение поставленной цели возможно при введении фенолформальдегидной смолы резольного типа, модифицированной диоктилсебацинатом в количестве 3-5 мае.ч. Введение в полимер фенолформальдегидной смолы резольного типа меньше 3 мае.ч. нецелесообразно, а при введении фе нолформальдегидной смолы резольног типа больше 5 мае.ч. не удается по чить материал по технологическим

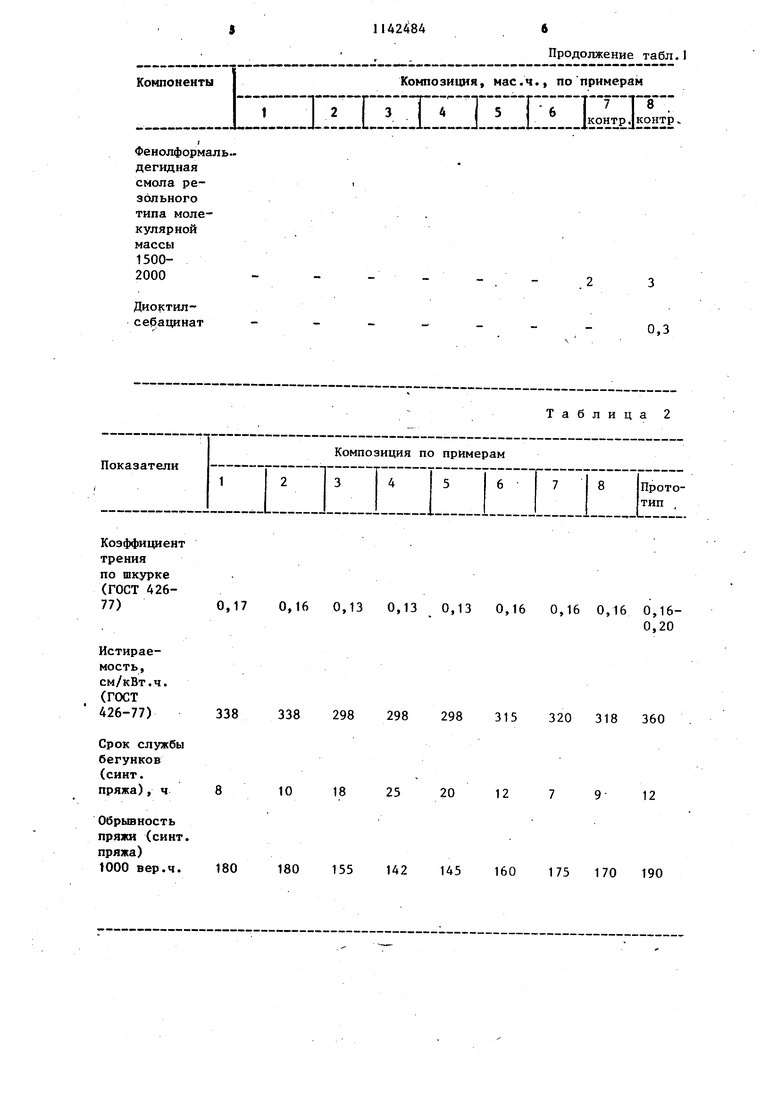

Таблица 1 4Л причинам, вследствие зависания материапа и залипания его на шнеке. Примеры с использованием предлагаемых соотношений фенолформальдегидной смолы и диоктилсебацината, а также свойства композиций представлены в табл. 3. Как следует из табл. 3 при использовании диоктилсебацината в количестве менее 0,05 эффекта не наблюдается , а при содержании диоктилсебацината более О,1 увеличивается содержание низкомолекулярных компонентов , что отрицательно сказывается на физико-механических характеристиках, и как следствие, на сроке службы бегунков. Использование композиции по изобретению для изготовления антифрикционных изделий, например бегунков, работающих на крутильновытяжных машинах при переработке синтетических волокон, позволяет понизить коэффициент трения на 15-20%, повысить износостойкость материала на 20% и повысить срок службы бегунков в 2-3 раза, а также снизить обрывность пряжи на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная антифрикционная композиция для изготовления бегунков крутильных машин | 1984 |

|

SU1375632A1 |

| Герметизирующая композиция для пропитки радиотехнических изделий | 1982 |

|

SU1073276A1 |

| Клеевая композиция для изготовления эластичной шлифовальной шкурки | 1989 |

|

SU1789542A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ФРЕТТИНГОСТОЙКОГО ПОКРЫТИЯ | 1989 |

|

SU1771200A1 |

| Полимерная композиция | 1983 |

|

SU1138400A1 |

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1054381A1 |

| Композиция для смазочного покрытия | 1980 |

|

SU883163A1 |

| Полимерная пресскомпозиция | 1981 |

|

SU1016335A1 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| Пластизоль на основе поливинилхлорида | 1983 |

|

SU1147726A1 |

АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ, содержащая полигексаметиленадипамидj дибутилфталат и наполнитель, о тличающаяся тем, что, с целью увеличения срока службы антифрикционных изделий,из нее, в качестве наполнителя она содержит фенолформапьдегидную смолу резольно.го типа с молекулярной массой 1500-2000, модифицированную диоктилсебацинатом в соотношении 1:

Полигексаметилен100 100 100 адипамид Дибутилфталат

Фенолформальдегидная смола резольного типа молекулярноймассы 15002000, модифицированная диоктилсебацинатов соотношении1:(О,05-0,1)

100 100 100 100

Фенолформальдегиднаясмола резальноготипа молекулярноймассы 15002000

Диоктилсе0ацинатКоэффициент трения по шкурке (ГОСТ 42677) 0,17 0,16 0,13 0,13 Истираемость, см/кВт.ч. (ГОСТ 426-77) 338 338 298 298 Срок службы бегунков (снят, пряжа), ч 10 18 25 Обрьшность пряжи (синт. пряжа) 180 180 155 142 tOOO вер.ч.

Продолжение та6л.1

0,3

Таблица 2 0,13 0,16 0,16 0,16 0,16298 315 320 318 360 20 12 7 9- 12 145 160 175 170 190

Состав композиции, мае.ч.

Полигексаметиленадипамид 100 100 Дибутилфталат. 3 3

Феполформалвдегидная смола молекулярной массы 1500-2000, модифицированная диоктилсебацинатом в соотношении:

1:0,05 .3

1:0,0753

1:0,1 1:0,03 .1:0,2

Коэффициент трения по шкурке (ГОСТ 426-77)

0,135 0,13

Истираемость см/кВт.4 (ГОСТ 426-77)

Срок службы бегунков, ч.

Обрьшность пряжи

(синт. пряжа)

на iOOO вер,ч.

100 100 100 3 33

0,132

0,163 0,16

300

318-320

318

8-,9

17

7-8

154-156 170

170

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 882206, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимерная композиция | 1979 |

|

SU859402A1 |

Авторы

Даты

1985-02-28—Публикация

1983-01-03—Подача