/

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| СПОСОБ СВАРКИ ВНАХЛЕСТ, НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ НАХЛЕСТОЧНОГО СОЕДИНЕНИЯ И ДЕТАЛЬ АВТОМОБИЛЯ | 2015 |

|

RU2653742C2 |

| Способ зонального отжига сварных кольцевых соединений трубопровода из тонколистового титанового сплава | 2020 |

|

RU2748353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ | 2007 |

|

RU2378634C2 |

| СВАРНАЯ СТАЛЬНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ВЫСОКОЭНЕРГОПЛОТНОГО ЛУЧА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2448796C1 |

| СВАРКА ИЗДЕЛИЙ ИЗ СУПЕРСПЛАВОВ | 2001 |

|

RU2265505C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ГАЗОВ В СВАРНЫХ ШВАХ, заключающийся В- размещении исследуемого образца в вакууме с последующим анализом.выделяющихся газов, о т личающийся тем, что,, с целью повышения точности определения за счет полного выделения остаточных газов, сварной шов образца подвергают термодеформации при 270300°С и выдерживают при этой температуре 1,5-2 ч.

К анализатору. .

газоВ

/f O/nKQVffOU

системе

Изобретение относится к области сварки металлов и сплавов и может быть использовано для определения остаточных газов в сварных соединениях.

Известен способ карандашной спиртовой пробы, заключающийся в

том, что наплавляют образец-карандаш овального сечения, помещают его в специальную пробирку (эвдиометр) со спиртом. Пробирку, с образцом плотно закрывают пробкой с отверстиями и переворачивают в емкость со спиртом. Вьщеляющийся водород собирается в верхней части пробирки, вытесняя из нее спирт в емкость. В таком положении пробирку выдерживают 1-3 сут. Испытывают не менее трех образцов и результаты усредняют Cl.

Указанный способ характеризуется длительностью эксперимента, а также низкой достоверностью получаемых результатов вследствие того, чтовыделяющаяся в пробирке газовая смесь состоит изводорода, окиси углерода и других газов, в том числе и паров спирта. Кроме того, спирт может растерять определенное количество водорода. Поэтому описанный способ может дать только относительную оценк содержания водорода в сварном шве.

Наиболее близким к предлагаемому является способ определения остаточных газов в сварных швах, -заключающийся в том, что образец, изготовленный наплавкой валика на пластину помещают в колбу, присоединенную к стеклянной вакуумной системе. В системе создается вакуум (2,65 Па), йюсле чего колба изолируется от вакуумной системы, и образец вьщерживается в вакууме 5 сут. Объем выделившегося водорода определишь ни давлению манометра, присоединенному к колбе С2.

Недостатками данного способа длительность эксперимента, частый выход из строя элементов, стеклянной вакуумной системы, а также влияние на точность получаемых результатов потерь вакуума в результате утечек.

Общим недостатком перечисленных способов является то, что они основаны на свободном выделении из сварного шва только одного из компонентов остаточных газов-водорода.

Содержание остаточных газов в сварных соединениях способствует понижению прочностных свойств и увеличивает вероятность разрушения конструкции.

Водород, азот и углеродсодержащие газы в металле сварного соединения с течением времени локализуются в местах наименьшей плотности электронного облака. Такими местам могут быть междуузлия или различные

дефекты в кристаллическом твердом теле-вакансии. Микротрещины, межзеренные границы и пустоты. Сток -внедренных атомов к таким местам приводит к образованию в сварных соединениях газовых пузырей, которые уменьшают поверхностную энергию, инициируют рост микротрещин и, как правило, приводят к разрушению конструкции. Поведение микропузырей инертных газов (аргон, гелий) в сварных соединениях не похоже, на поведение обычных газовых включений. Микропузыри инертного газа перемещаются по объему тела, как единое целое. Наибольшу опасность для некоторых типов электровакуумных приборов представляют инертные газы, которые выделяются из сварных соединений и ухудшают рабочи характеристики прибора.

Таким образом, определение в сварных швах только диффузионно-подвижного водорода и применение технологических мероприятий по его снижению в металле швов не может гарантироват высокое качество и надежность Сварных соединений, так как при этом не учитывается влияние других компонентов остаточных газов, в- частности азота, углеродсодержащих и инертных газов.

Цель изобретения - повышение точности определения остаточных газов в сварных .

Указанная цель достигается тем, что согласно способу, заключающемуся в размещении исследуемого образца в вакууме с последующим анализом выделяющихся газов, сварной шов образца подвергают термодеформации при 270-300 С и выдерживают при этой температуре 1,5-2 ч.

Протекание деформаций удлинения вызывает, резкое увеличение концентрации вакансий, а также направленное движение дислокаций в объеме кристаллической решетки металла шва, что в свою очередь обуслайливает интенсификацию процесса газовыделения из шва. Кроме того, перераспределение и движение вакансий и дислокаций дает возможность выделиться газам, сконцентрированным в дефектах кристаллической решетки. Наибольшая эффективность локального нагрева проявляется при температурах, вызывающих максимальное удлинение металла шва.

Деформации удлинения, обуславливающие интенсивное выделение остаточных газов, должны поддерживаться до тех пор-, пока газовыделение из шва не закончится.

Для широкого класса сталей диапазон температур локального нагрева определяется в пределах 270-300С, а время выдержки при этой температуре, обеспечивающее полное протекание деформаций удлинения, равно . 1,5-2 ч.

Дальнейшее увеличение температуры локального нагрева приводит к переходу упругих деформаций удлинения в пластические деформации укорочения вследствие трго, что в сварном шве напряжения сжатия превзойдут пределтекучести материала. Пластические деформации укорочения приводят к обратным явлениям в кристаллической решетке металла шва, когда концентрация вакансий снижается, а подвижность дислокаций уменьшается, что в свою очередь приводит к уменьшению выделения остаточных газов из сварного шва.

Таким образом, температура локального нагрева, определенная в диапазоне 270-300с, является предельной и осуществление нагрева выше или ниже этой температуры не способствует максимальному вьщелению остаточных газов.

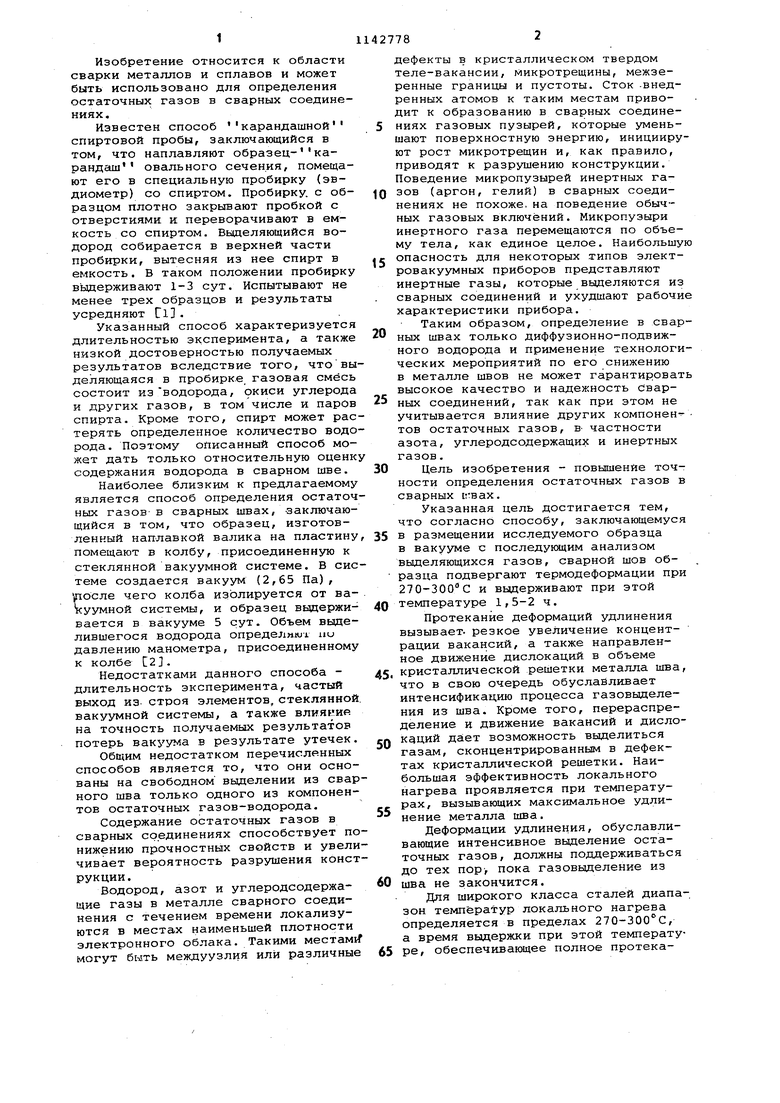

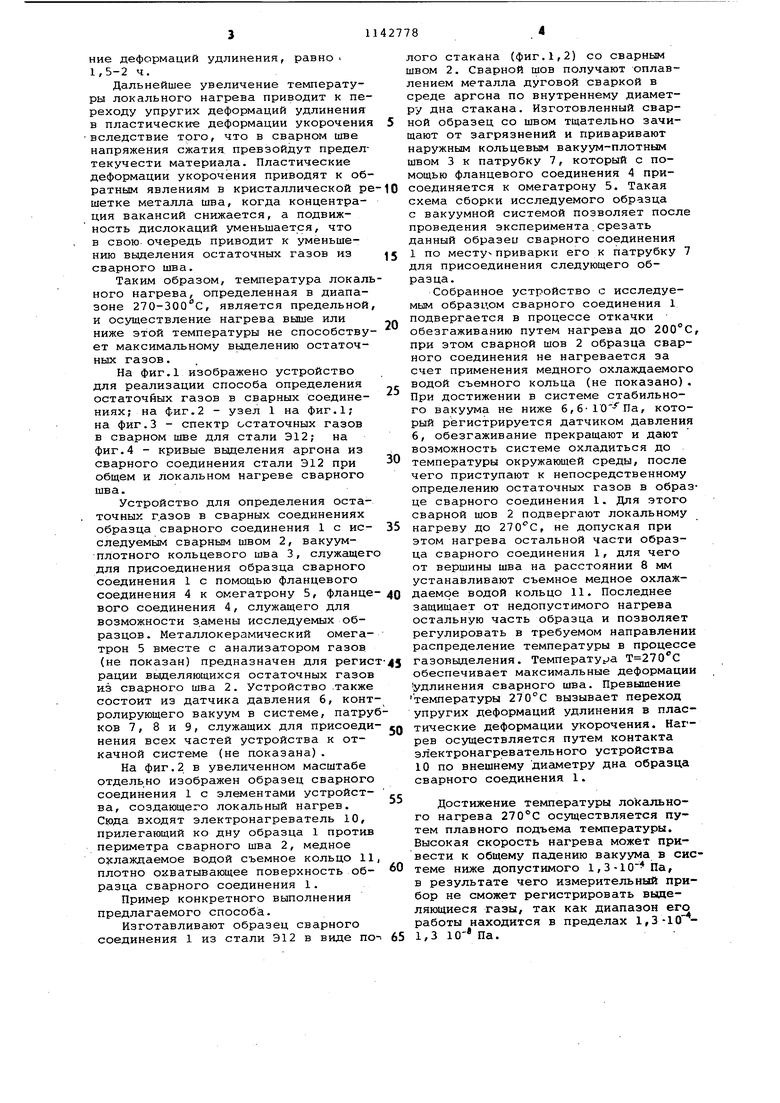

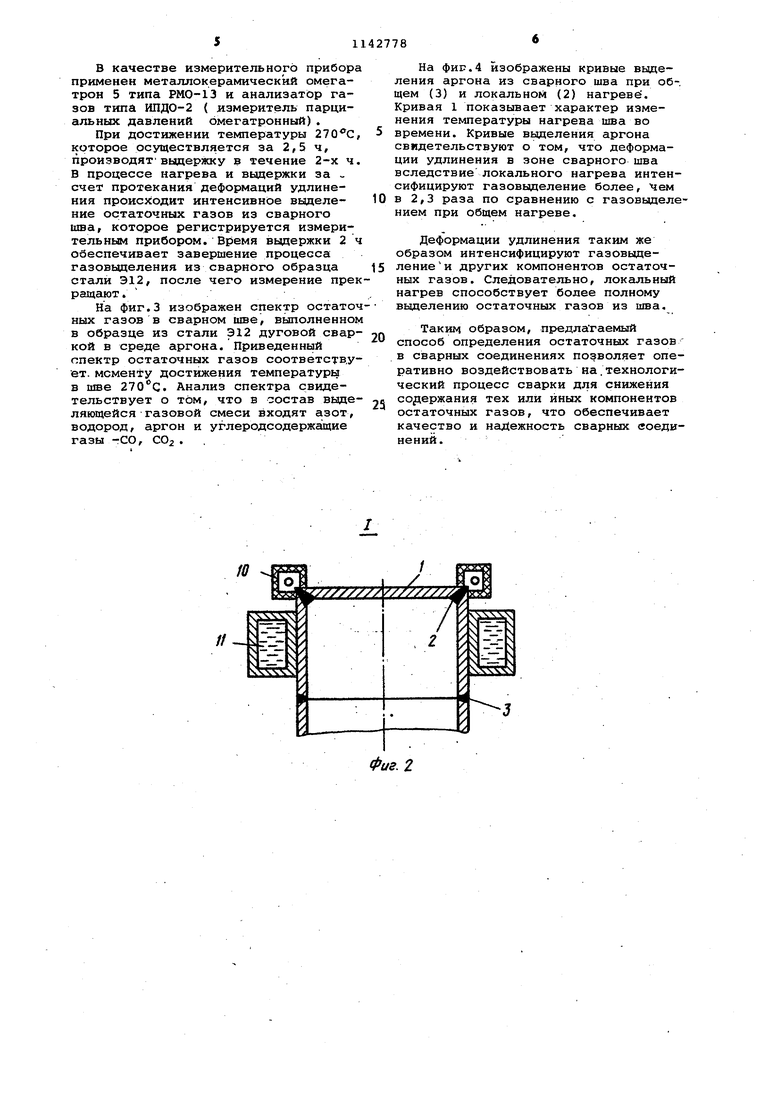

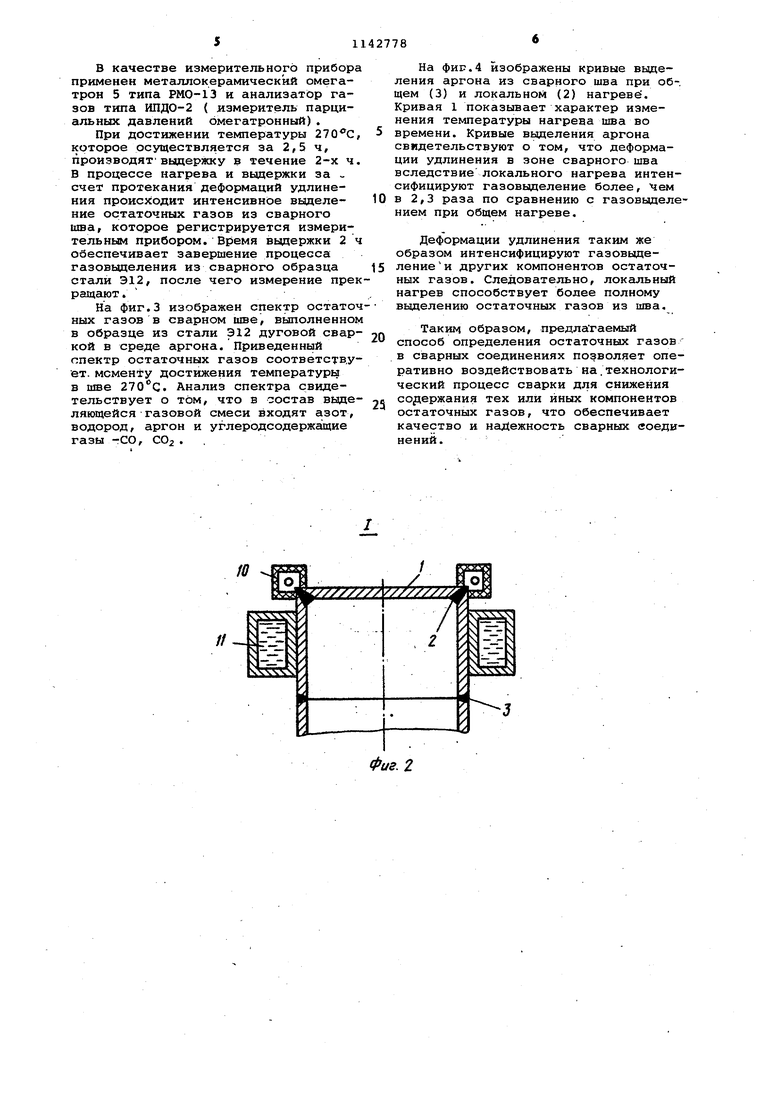

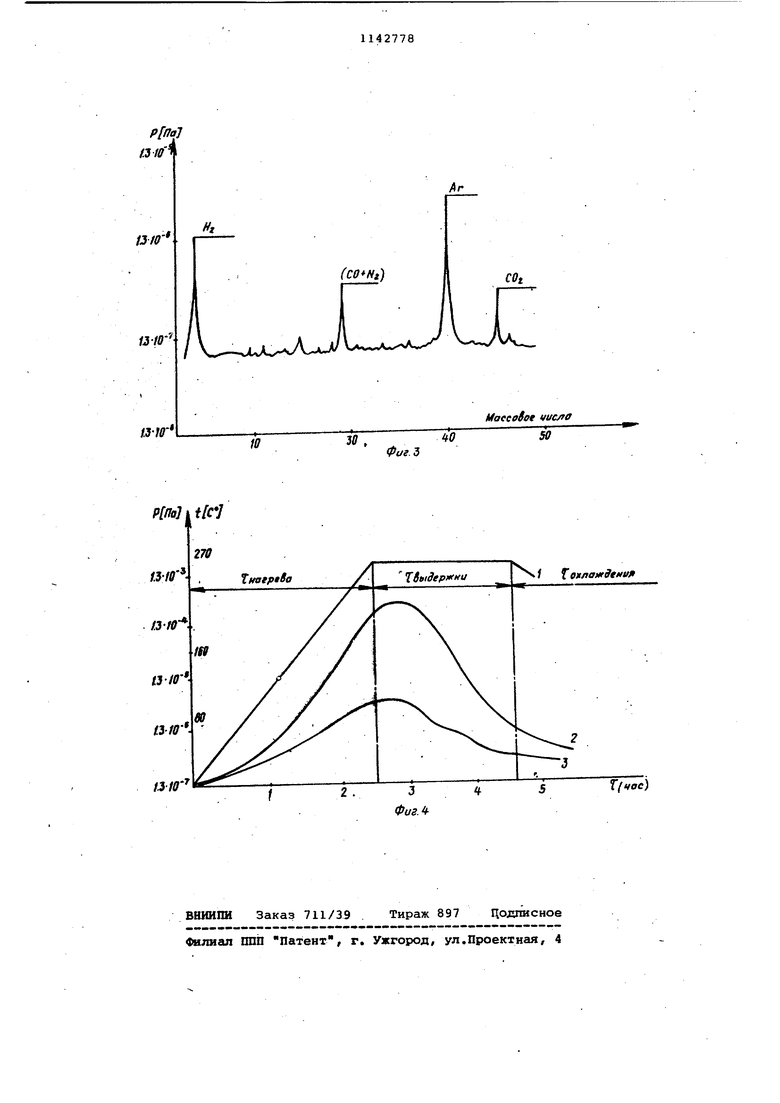

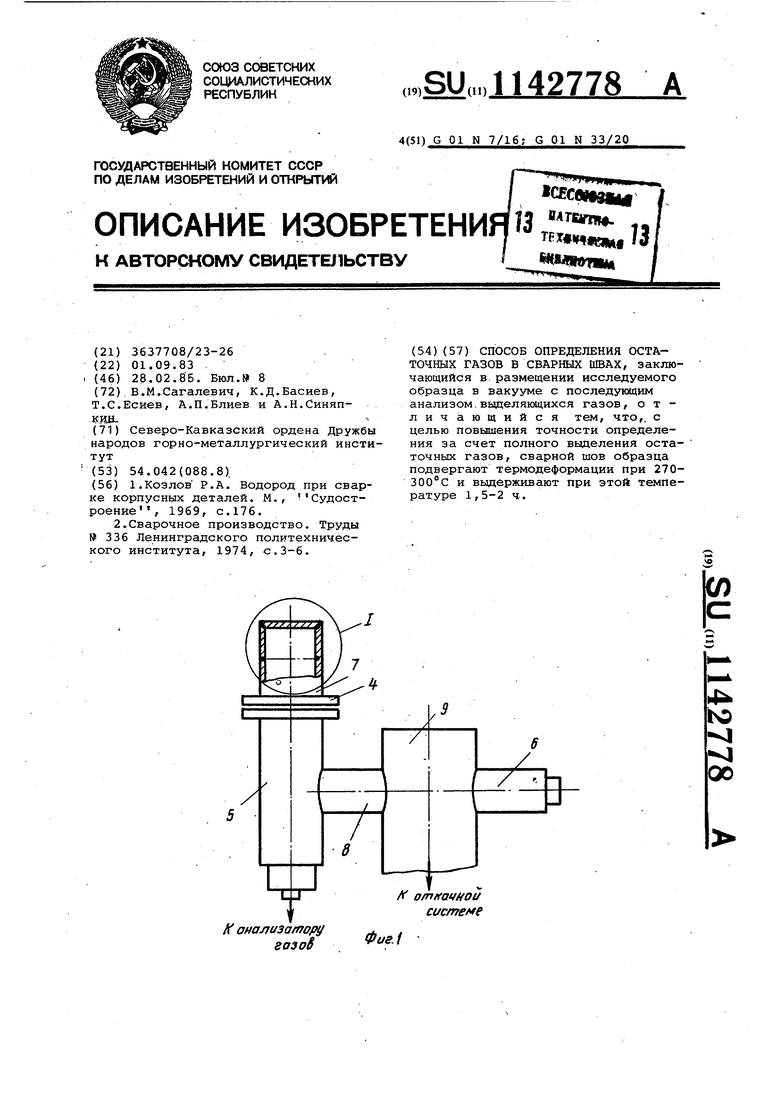

На фиг.1 изображено устройство для реализации способа определения остаточных газов в сварных соединениях; на фиг.2 - узел 1 на фиг.1; на фиг.3 - спектр остаточных газов в сварном шве для стали Э12; на фиг.4 - кривые выделения аргона из сварного соединения стали Э12 при общем и локальном нагреве сварного шва.

Устройство для определения остаточных газов в сварных соединениях образца сварного соединения 1 с исследуемым сварным швом 2, вакуумплотного кольцевого шва 3, служащег для присоединения образца сварного соединения 1 с помощью фланцевого соединения 4 к омегатрону 5, фланцевого соединения 4, служащего для возможности замены исследуемых образцов. Металлокерамический омегатрон 5 вместе с анализатором газов (не показан) предназначен для регисрации выделяющихся остаточных газов из сварного шва 2. Устройство -также состоит из датчика давления 6, контролирующего вакуум в системе, патруков 7, 8 и 9, служащих для присоединения всех частей устройства к откачной системе (не показана) .

На фиг.2 в увеличенном масштабе отдельно изображен образец сварного соединения 1 с элементами устройства, создающего локальный нагрев. Сюда входят электронагреватель 10, прилегающий ко дну образца 1 против периметра сварного шва 2, медное охлаждаемое водой съемное кольцо 11 плотно охватывающее поверхность образца сварного соединения 1.

Пример конкретного выполнения предлагаемого способа.

Изготавливают образец сварного соединения 1 из стали Э12 в виде полого стакана (фиг.1,2) со сварным швом 2. Сварной шов получают оплавлением металла дуговой сваркой в среде аргона по внутреннему диаметру дна стакана. Изготовленный сварной образец со швом тщательно зачищают от загрязнений и приваривают наружным кольцевым вакуум-плотньм швом 3 к патрубку 7, который с помощью фланцевого соединения 4 присоединяется к омегатрону 5. Такая схема сборки исследуемого образца с вакуумной системой позволяет после проведения эксперимента.срезать данный образец сварного соединения 1 по месту приварки его к патрубку 7 для присоединения следующего образца.

Собранное устройство с исследуемым образцом сварного соединения 1 подвергается в процессе откачки обезгаживанию путем нагрева до 200°С при этом сварной шов 2 образца сварного соединения не нагревается за счет применения медного охлаждаемого водой съемного кольца (не показано). При достижении в системе стабильного вакуума не ниже б, 6-IO- Па, который регистрируется датчиком давления 6, обезгаживание прекращают и дают возможность системе охладиться до температуры окружающей среды, после чего приступают к непосредственному определению остаточных газов в образце сварного соединения 1. Для этого сварной шов 2 подвергают локальному нагреву до 270С, не допуская при этом нагрева остальной части образца сварного соединения 1, для чего от вершины шва на расстоянии 8 мм устанавливают съемное медное охлаждаемое водой кольцо 11. Последнее защищает от недопустимого нагрева остальную часть образца и позволяет регулировать в требуемом направлении распределение температуры в процессе газовыделения. Температура Т 270С обеспечивает максимальные деформации Удлинения сварного шва. Превышение температуры 270С вызывает переход упругих деформаций удлинения в пластические деформации укорочения. Нагрев осуществляется путем контакта электронагревательного устройства 10 по внешнему диаметру дна образца сварного соединения 1.

Достижение температуры локального нагрева 270°С осуществляется путем плавного подъема температуры. Высокая скорость нагрева может привести к общему падению вакуума в системе ниже допустимого 1,3-10 Па, в результате чего измерительный прибор не сможет регистрировать выделяющиеся газы, так как диапазон его работы находится в пределах 1,3-10 1,3 10 Па. В качестве измерительного прибор применен металлокерамический омегатрон 5 типа РМО-13 и анализатор газов типа ИПДО-2 ( измеритель парциальных давлений омегатронный). При достижении температуры которое осуществляется за 2,5 ч, производятвыдержку в течение 2-х ч В процессе нагрева и выдержки за счет протекания деформаций удлинения происходит интенсивное выделение остаточных газов из сварного шва, которое регистрируется измерительным прибором. Время вьздержки 2 обеспечивает завершение процесса газовыцеления из сварного образца стали Э12, после чего измерение пре ращают . На фиг.З изображен спектр остато ных газов в сварном шве, выполненно в образце из стали Э12 дуговой свар кой в среде аргона. Приведенный спектр остаточных газов соответству ет, моменту достижения температуры в шве . Анализ спектра свидетельствует о том, что в состав выде ляющейся газовой смеси входят азот, водород, аргон и углеродсодержащие газы -СО, СО2. , На фир.4 изображены кривые выделения аргона из сварного шва при об-, щем (3) и локальном (2) нагреве. Кривая 1 показывает характер изменения температуры нагрева шва во времени. Кривые выделения аргона свидетельствуют о том, что деформации удлинения в зоне сварного шва вследствие локального нагрева интенсифицируют газовыделение более, Чем в 2,3 раза по сравнению с газовьщелением при общем нагреве. Деформации удлинения таким же образом интенсифицируют газовьщелениеи других компонентов остаточных газов. Следовательно, локальный нагрев способствует более полному выделению остаточных газов из шва. Таким образом, предлаТаемый способ определения остаточных газов в сварных соединениях позволяет оперативно воздействовать на.технологический процесс сварки для снижения со ержания тех или иных компонентов остаточных газов, что обеспечивает качество и надежность сварных соединений.

//

1

а to

Ai

1310

-7

a-to

rl

t.3-10

10 1..3-fO a-W t3-fO- t3W

MaeeoSot числе

SO

Фиг. 5 « / ожпатЗвми

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Водород при сварке корпусных деталей | |||

| М., Судостроение, 1969, с.176 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды № 336 Ленинградского политехнического института, 1974, с.3-6. | |||

Авторы

Даты

1985-02-28—Публикация

1983-09-01—Подача