Изобретение относится к обработке металлов давлением, а именно к устройствам для штамповки деталей обкатыванием.

Известно устройство для сферодвижной штамповки, содержащее расположенный в корпусе прессователь, соединенньй соответственно с приводом осевого его перемещения и приводом колебательного движения в виде гидравлических цилиндров l

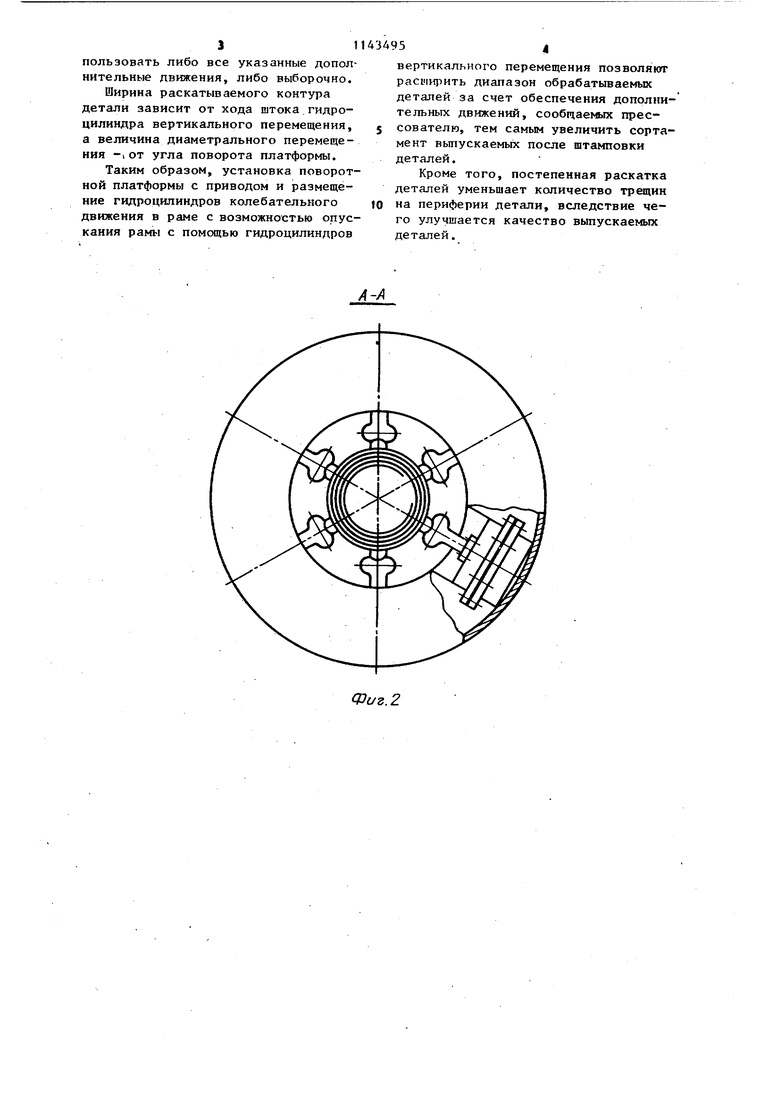

Известное устройство позволяет вьтолнить детали, конфигурация сечения которых, например, лепесток и не обеспе 1ивает вьтолнения деталей более сложной формы, поскольку прессователю сообщается только движение осевого перемещения и колебательное движение.

Целью изобретения является расширение технологических возможностей путем расширения сортамента обрабатываемых деталей.

Поставленная цель достигается тем, что устройство для сферодвижной штамповки, содержащее расположенный в корпусе прессователь, соединенный соответственно с приводом осевого его перемещения и приводом колебательного движения в виде гидравлических цилиндров, снабжено платформой, установленной в корпусе соосно с прессователем и с возможностью поворота от индивидуального привода, жестко закрепленными на поворотной платформе .цилиндрами со штоками, расположенными параллельно оси прессователя, а также соединенной со штоками цилиндров рамой, при этом гидравлические цилиндры привода колебательного движения прессователя смонтированы на раме.

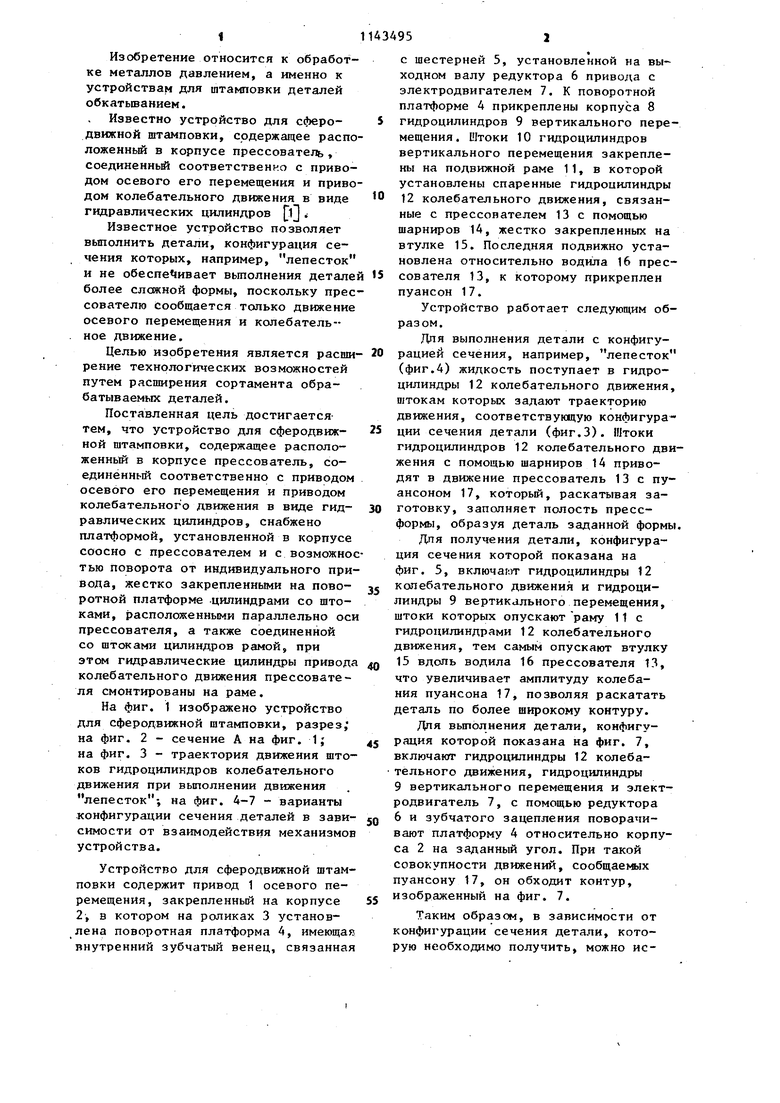

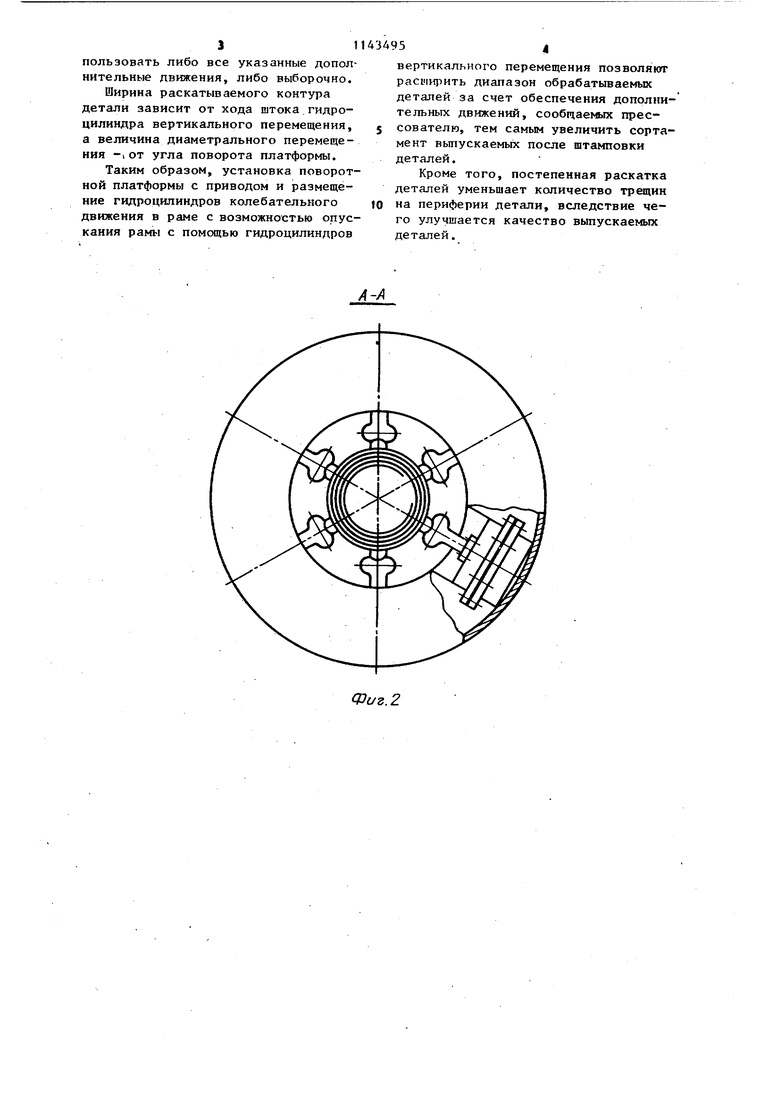

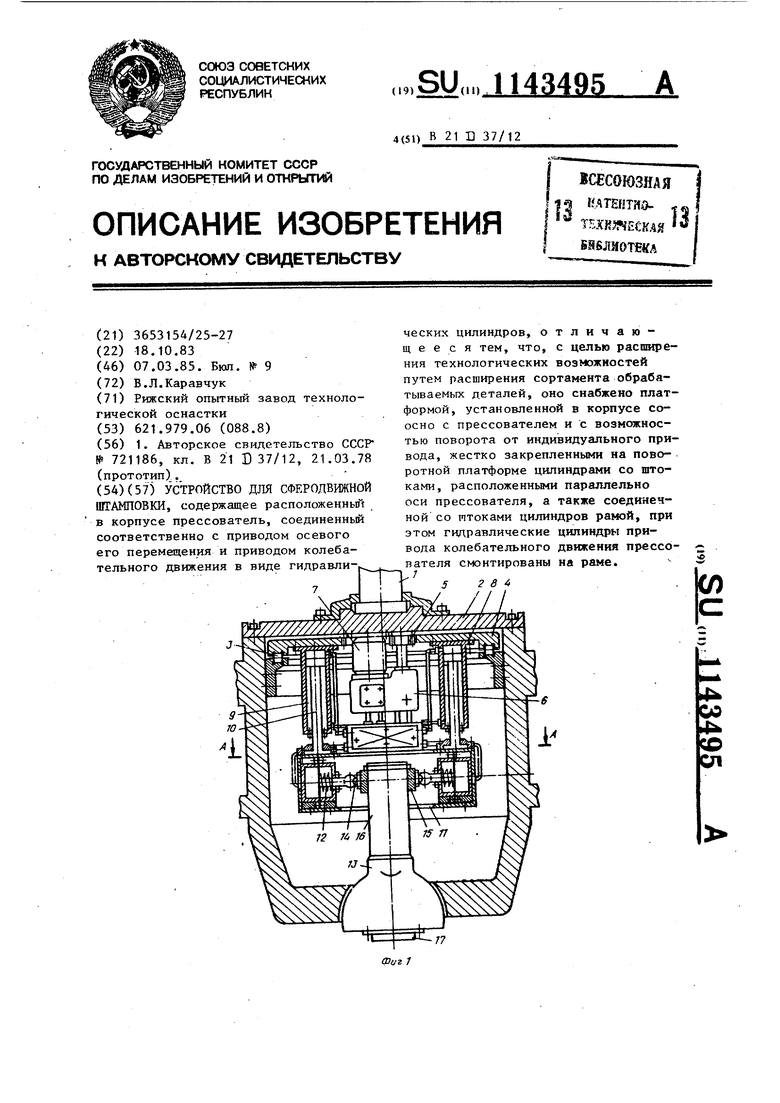

На фиг. 1 изображено устройство для сферодвижной штамповки, разрез, на фиг. 2 - сечение А на фиг. 1; на фиг. 3 - траектория движения штоков гидроцилиндров колебательного движения при выполнении движения лепесток ; на фиг. 4-7 - варианты .конфигурации сечения деталей в зависимости от взаимодействия механизмов устройства.

Устройство для сферодвижной штамповки содержит привод 1 осевого перемещения, закрепленный на корпусе 2, в котором на роликах 3 установлена поворотная платформа 4, имеющая внутренний зубчатый венец, связанная

с шестерней 5, установленной на выходном валу редуктора 6 привода с электродвигателем 7. К поворотной платформе А прикреплены корпуса 8 гидроцилиндров 9 вертикального перемещения. Штоки 10 гидроцилиндров вертикального перемещения закреплены на подвижной раме 11, в которой установлены спаренные гидроиилиндры

12 колебательного движения, связанные с прессонателем 13 с помощью шарниров 14, жестко закрепленных на втулке 15. Последняя подвижно установлена относительно водила 16 прессователя 13, к которому прикреплен пуансон 17.

Устройство работает следующим образом.

Дпя выполнения детали с конфигурацией сечения, например, лепесток (фиг.4) жидкость поступает в гидроцилиндры 12 колебательного движения, штокам которых задают траекторию движения, соответствующую конфигурации сечения детали (фиг.З). Штоки

гидроцилиндров 12 колебательного движения с помощью шарниров 14 приводят в движение прессователь 13 с пуансоном 17, который, раскатывая заготовку, заполняет полость прессформы, образуя деталь заданной формы.

Дпя получения детали, конфигурация сечения которой показана на фиг. 5, включают гидроцилиндры 12

колебательного движения и гидроцилиндры 9 вертикального перемещения, штоки которых опускают раму 11 с гидроцилиндрами 12 колебательного движения, тем самым опускают втулку

15 вдоль водила 16 прессователя 13, что увеличивает амплитуду колебания пуансона 17, позволяя раскатать деталь по более широкому контуру. Дпя выполнения детали, конфигурация которой показана на фиг. 7, включают гидроцилиндры 12 колебательного движения, гидроцилиндры 9 вертикального перемещения и электродвигатель 7, с помощью редуктора

6 и зубчатого зацепления поворачивают платформу 4 относительно корпуса 2 на заданный угол. При такой совокупности движений, сообщаемых пуансону 17, он обходит контур,

изображенный на фиг. 7.

Таким образом, в зависимости от конфигурации сечения детали, которую необходимо получить, можно ис31пользовать либо все указанные дополнительные движения, либо выборочно. Ширина раскатываемого контура детали зависит от хода штока гидроцилиндра вертикального перемещения, а величина диаметрального перемещения -I от угла поворота платформы. Таким образом, установка поворотной платформы с приводом и размещение гидроцилиндров колебательного движения в раме с возможностью опускания рамы с помощью гидроцилиндров 5 вертикального перемещения позволяют рас11|ирить диапазон обрабатываемых деталей за счет обеспечения дополнительных движений, сообщаемых прессователю, тем самым увеличить сортамент вьшускаемых после штамповки деталей. Кроме того, постепенная раскатка деталей уменьшает количество трещин на периферии детали, вследствие чего улучшается качество вьтускаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических изделий и сферодвижный прессователь для его осуществления | 1978 |

|

SU700243A1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU897341A1 |

| Пресс для сферодвижной штамповки | 1987 |

|

SU1500417A1 |

| Устройство для штамповки металлических заготовок | 1982 |

|

SU1031589A1 |

| Сферодвижный механизм | 1988 |

|

SU1613223A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Машина для сферодвижной штамповки | 1978 |

|

SU889219A1 |

| Машина для сферодвижной штамповки | 1988 |

|

SU1650308A1 |

| Сферодвижный механизм | 1978 |

|

SU889218A1 |

| Машина для сферодвижной штамповки | 1984 |

|

SU1232336A1 |

УСТРОЙСТВО ДЛЯ СФЕРОДВИЖНОЙ ИГГАМПОВКИ, содержащее расположенный в корпусе прессователь, соединенный соответственно с приводом осевого его перемещения и приводом колебательного движения в виде гидравлисл ческих цилиндров, отличающееся тем, что, с целью расширения технологических возможностей путем расширения сортамента обрабатываемых деталей, оно снабжено платформой, установленной в корпусе соосно с прессователем и с возможностью поворота от инди видуапьного привода, жестко закрепленными на поворотной платформе цилиндрами со штоками, расположеннь&ш параллельно оси прессователя, а также соединечной со штоками цилиндров рамой, при этом гидравлические цилиндры привода колебательного движения прессопателя смонтированы на раме.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сферодвижный механизм | 1978 |

|

SU721186A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-07—Публикация

1983-10-18—Подача