Изобретение относится к обработк металлов резанием и может быть использовано при фрезеровании рабочих поверхностей дисковых кулачков на станках с прдграммным управлением.

Известны способы обработки контуров дисковых кулачков торцовой фрезой,ось которой располагают перпёндикудярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы lj .

Недостатком известных способов является то, что формообразующая точка зуба фрезы перемещается по дуге. В результате образующая на участках подъема будет вогнутой, а на участках спада выпуклой. Поэтому при больших углах давления необходимо применять дополнительную обработку, трудоемкость которой очень велика. Кроме того, существенны изменения рабочих углов в плане, толщин срезаемых слоев, а при равномерном вращении кулачка изменяется и подача на зуб. В результате нагрузка на инструмент даже при равномерном припуске является резко переменной .и его возможности используются неполностью.

Цель изобретения - повьшение точности обработки.

Поставленная цель достигается тем, что согласно способу обработки контура дисковых кулачков торцовой. фрезой., ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, .совпадающей по направлению с осью фрезы, заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к оси фрезы и заготовки, и согласуют его с вращением и подачей заготовки так, чтобы в процессе обработки контура величина смещения h относительно оси заготовки изменялась по формуле

h 0,5(R - 0,25 b)-r.,sinv где b - ширина заготовки;

г - радиус-вектор обрабатьшаемо точки контура кулачка;

о/ - угол давления в этой точке, а радиус фрезы R выбирают из услови

го.з

R 0,044 ЬЧСЛ рмиц )

гдерм,, - минимальный радиус кривизны профиля детали; - допустимая погрешность фор

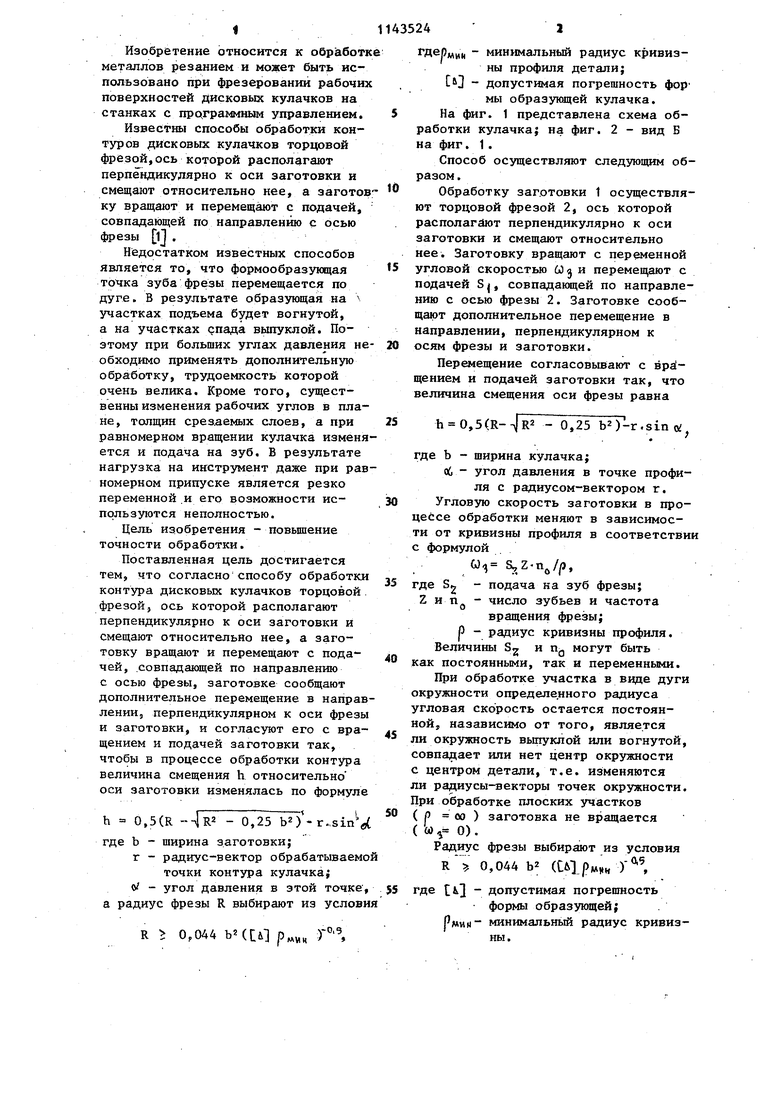

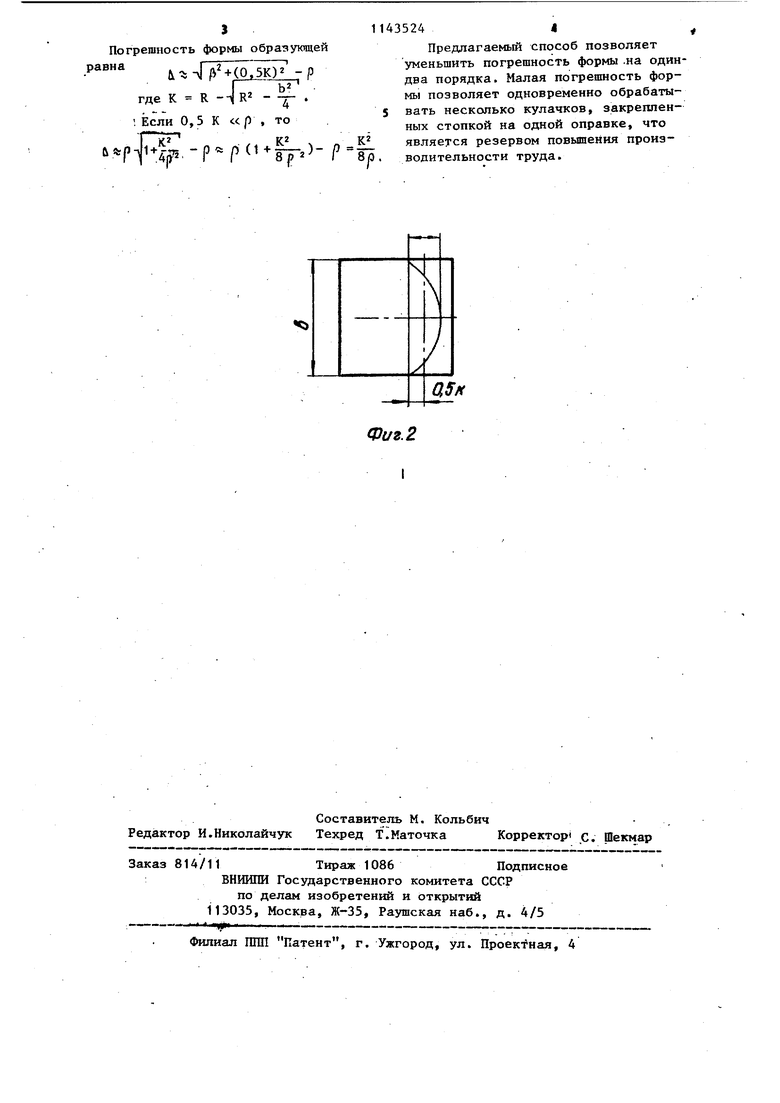

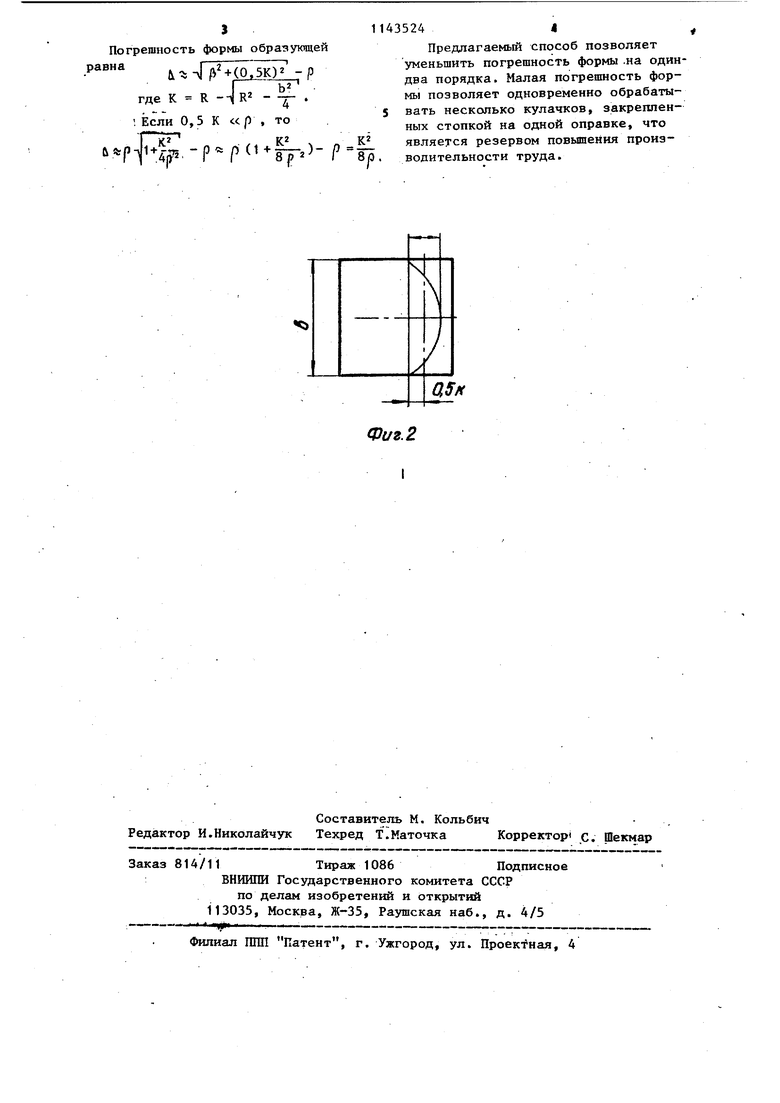

мы образующей кулачка. На фиг. 1 представлена схема обработки кулачка; на фиг. 2 - вид Б на фиг. 1.

Способ осуществляют следзтощим образом .

Обработку заготовки 1 осуществляют торцовой фрезой 2, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее. Заготовку вращают с переменной угловой скоростью (лЭ g и перемещают с подачей S , совпадакицей по направлению с осью фрезы 2. Заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к осям фрезы и заготовки.

Перемещение согласовывают с вра(щением и подачей заготовки так, что величина смещения оси фрезы равна

h 0,5(R--i|R2 - 0,25 b2)-r.sin(y,

где b - ширина кулачка;

об - угол давления в точке профиля с радиусом-вектором г. Угловую скорость заготовки в процессе обработки меняют в зависимости от кривизны профиля в соответствии с формулой

(0-) &,),

где Sg - подача на зуб фрезы; Z и Пд - число зубьев и частота

вращения фрезы; Р - радиус кривизны профиля. Величины S и Пд могут быть как постоянными, так и переменными.

При обработке участка в виде дуги окружности определенного радиуса угловая скорость остается постоянной, назависимо от того, является ли окружность выпуклой или вогнутой, совпадает или нет центр окружности с центром детали, т.е. изменяются ли радиусы-векторы точек окружности. При обработке плоских участков ( р 00 ) заготовка не вращается ( W 0) .

Радиус фрезы выбирают из условия

R% 0,044 Ь (Сь1р«лм« ),

где допустимая погрешность

формы образующей; р«им минимальный радиус кривизны. Погрешность формы обратзующей - Р R ПГ - к. т( к -д- . Если 0,5 К «р Ji4,-p-p( - г-1 114 5 5244 Предлагаемый способ позволяет уменьшить погрешность формы .на одиндва порядка. Малая погрешность формы позволяет одновременно обрабатывать несколько кулачков, закрепленных стопкой на одной оправке, что является резервом повьппения производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборный зубообрабатывающий инструмент | 1991 |

|

SU1798064A1 |

| Способ обработки многозаходных винтовых канавок на телах вращения | 1984 |

|

SU1162555A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ фрезерования цилиндрической поверхности | 1987 |

|

SU1511013A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2169060C2 |

| Способ фрезерования тел вращения | 1985 |

|

SU1268315A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВТОРОГО ПОРЯДКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170161C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

СПОСОБ ОБРАБОТКИ КОНТУРА ДИСКОВЫХ КУЛАЧКОВ торцовой фрезой, ось которой располагают перпендикулярно к оси заготовки и смещают относительно нее, а заготовку вращают и перемещают с подачей, совпадающей по направлению с осью фрезы, отличающийся тем, что, с целью повышения точности обработки, заготовке сообщают дополнительное перемещение в направлении, перпендикулярном к осям фрезы и заготовки, и согласуют его с вращением и подачей заготовки так, чтобы в процессе обработки контура величина смещения h относительно оси заготовки изменялась по формуле ,5(R- R2-0,25 b)- г-sin : где b - ширина заготовки; г - радиус-вектор обрабатываемой точки контура кулачка; « - угол давления в зтой точке, а радиус фрезы R выбирают из условия R 0,044 Ь (t lpMHn )°, (Л минимальный радиус кривизны профиля детали; L - допустимая погрепшость формы образующей кулачка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рыжова Э.В., Полехина В,С | |||

| Обработка деталей типа тормозных колодок и эксцентриков торцовыми головками (фрезами) | |||

| - Вестник машиностроения, 1978, № 5, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1985-03-07—Публикация

1982-05-18—Подача