Изобретение относится к переработке полимерных материалов литьевым прессованием и может быть использовано для изготовления тонкостенных трубчатых изделий.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления полимерных изделий, включающий заполнение под давлением оформляющей полости прессформы полимерным материалом, выдержку его под давлением и после отверждения выгрузку изделия 1 .

Недостатком известного способа является необходимость обеспечения больщих давлений прессования при изготовлении тонкостенных трубчатых изделий. Это объясняется противодействием сил трения полимерного материала о поверхность оформляющих элементов.

Кроме того, известный способ имеет низкую производительность. .

Целью изобретения является снижение прессующего давления и сокращение продолжительности процесса при изготовлении тонкостенных трубчатых изделий.

Поставленная цель достигается тем, что согласно способу изготовления полимерных изделий, включающему заполнение под давлением оформляющей полости прессформы полимерным материалом, выдержку его под давлением и после отверждения выгрузку изделия, одновременно с полимерным материалом в оформляющую полость вводят оформляющий элемент, перемещаемый в направлении движения полимерного материала.

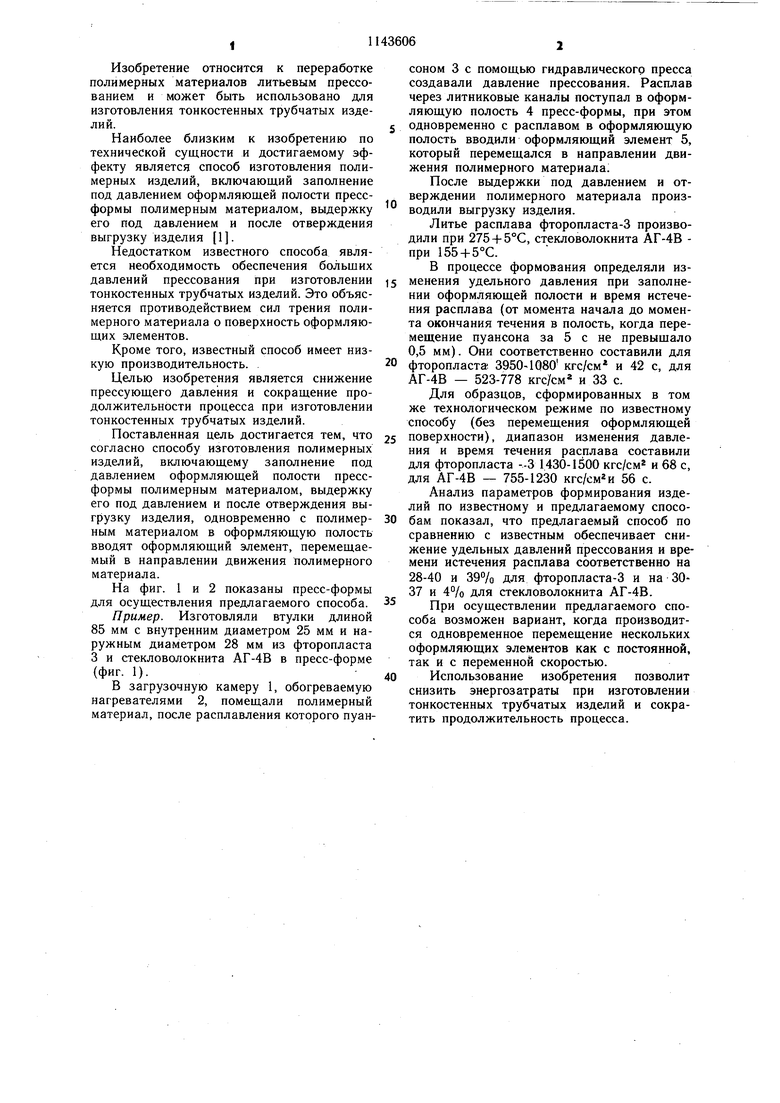

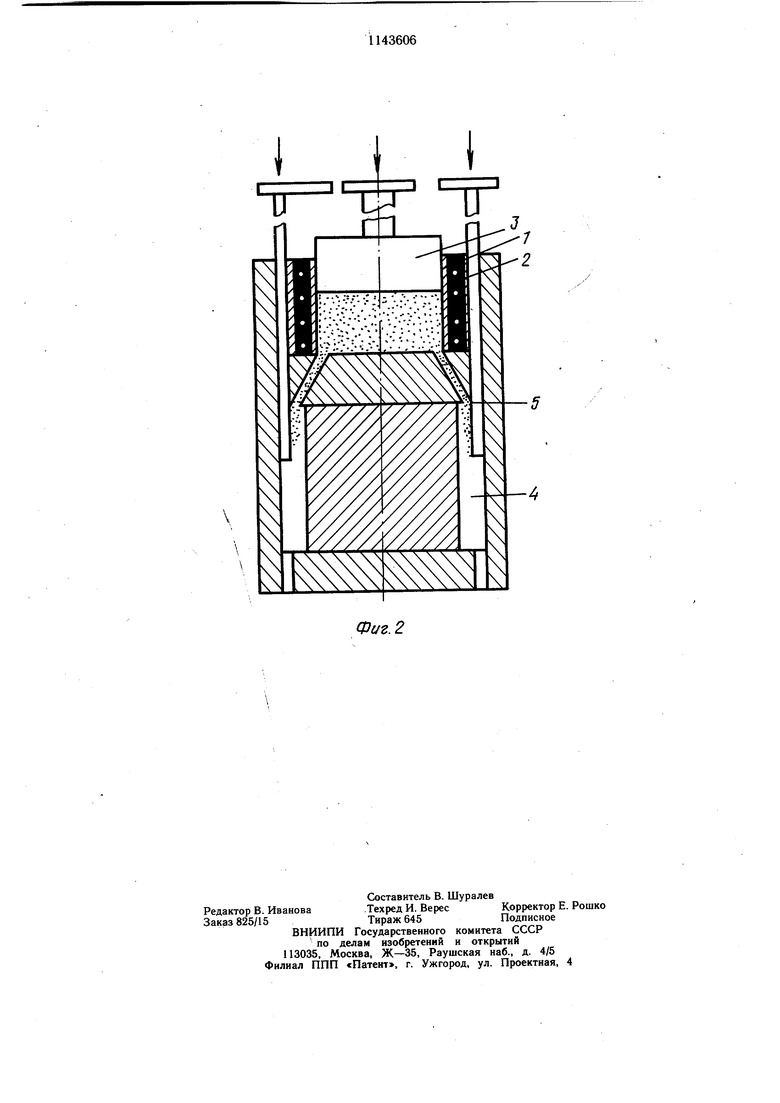

На фиг. 1 и 2 показаны пресс-формы для осуществления предлагаемого способа.

Пример. Изготовляли втулки длиной 85 мм с внутренним диаметром 25 мм и наружным диаметром 28 мм из фторопласта 3 и стекловолокнита АГ-4В в пресс-форме (фиг. 1).

В загрузочную камеру 1, обогреваемую нагревателями 2, помещали полимерный материал, после расплавления которого пуансоном 3 с помощью гидравлического пресса создавали давление прессования. Расплав через литниковые каналы поступал в оформляющую полость 4 пресс-формы, при этом

одновременно с расплавом в оформляющую полость вводили оформляющий элемент 5, который перемещался в направлении движения полимерного материала.

После выдержки под давлением и отверждении полимерного материала производили выгрузку изделия.

Литье расплава фторопласта-3 производили при 275 + 5°С, стекловолокнита АГ-4В при 155 + 5°С.

В процессе формования определяли изменения удельного давления при заполнении оформляющей полости и время истечения расплава (от момента начала до момента окончания течения в полость, когда перемещение пуансона за 5 с не превыщало 0,5 мм). Они соответственно составили для

0 фторопласта-. 3950-1Q80 кгс/см и 42 с, для АГ-4В - 523-778 кгс/см и 33 с.

Для образцов, сформированных в том же технологическом режиме по известному способу (без перемещения оформляющей

5 поверхности), диапазон изменения давления и время течения расплава составили для фторопласта --3 1430-1500 кгс/см и 68 с, для АГ-4В - 755-1230 кгс/см«и 56 с.

Анализ параметров формирования изделий по известному и предлагаемому способам показал, что предлагаемый способ по сравнению с известным обеспечивает снижение удельных давлений прессования и времени истечения расплава соответственно на 28-40 и 39% для фторопласта-3 и на 3037 и 4% для стекловолокнита АГ-4В.

При осуществлении предлагаемого способа возможен вариант, когда производится одновременное перемещение нескольких оформляющих элементов как с постоянной, так и с переменной скоростью.

0 Использование изобретения позволит снизить энергозатраты при изготовлении тонкостенных трубчатых изделий и сократить продолжительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимального усилия прессования изделий из термореактивных пресс-материалов | 1984 |

|

SU1158899A2 |

| Способ изготовления изделий из термореактивных материалов | 1988 |

|

SU1666319A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

| Пресс-форма для литьевого прессования полимерных изделий | 1984 |

|

SU1224159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| Способ компрессионного прессова-Ния КРупНОгАбАРиТНыХ издЕлий изплАСТМАСС | 1979 |

|

SU835769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 1995 |

|

RU2090297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2032541C1 |

| Пресс-форма для изготовления зубчатыхКОлЕС из КОМпОзициОННыХ пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU822949A1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2650725C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ, включающий заполнение под давлением оформляющей полости пресс-формы полимерным материалом, выдержку его под давлением и после отверждения выгрузку изделия, отличающийся тем, что, с целью снижения прессующего давления и сокращения продолжительности процесса при изготовлении тонкостенных трубчатых изделий, одновременно с полимерным материалом в оформляющую полость вводят оформляющий элемент, перемещаемый в направлении движения полимерного материала. Nt О9 05 О о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брагинский В | |||

| А | |||

| Технология прессования точных деталей из термореактивных пластмасс | |||

| Л., «Химия, 1971, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-07—Публикация

1983-05-10—Подача