1Иэобретение относится к машиностроению, в частности к прессованию пластмасс и может быть использовано при изготовлении крупногабаритных изделий из пластмасс типа волокнитов

Известен.способ изготовления изделий прямьал прессованием, включающим операции дозирования расчетной навески материала, загрузки его в полость пресс-фop pвJ, прессования путем смыкания пресс-формы под рабочим давлением, подпрессовки, вьщержки под рабочим давлением tlj

При изготовлении изделий из волокинстого материала при переходе к прессованию различных партий качество изделий колеблется, так как фактическая навеска не соответствует расчетной из-за различных физических свойств материала каждой партии.

Нгшболее близким к изобретению является способ компрессионного прес соваиия крупногабаритных изделии, включакщий операции дозирования расчетной навески материала, загрузки его в полость пресс-формы, прерсования путем скыкания пресс-формы на упорные планки под рабочим давлением подпрессовки и вьщержки под рабочим давлением (

Данный способ обеспечивает размерную точность по высоте изделия (Н-изделия) путем прессования до упора, т.е. замыкание пресс-формы на упорные планки.

По этому способу высота изделия определяется по формуле

M-J

где Н - высота оформляющей полости формы;

- расчетная линейная усадка,%.

При прессовании до упора вес загружаемой массы навески пресс-материала рассчитывается, как произведение объемной плотности пресс-материала на объем оформляющей полости пресс-формы. Объем оформляющей полости пресс-формы всегда постоянен.

Фактический объем загружаемой массы пресс-материала значительно меняется для каждой партии его из-за значительного разброса таких показателей, ijaK объемный вес (который, в свою очередь, зависит от соотношения содержания наполнителей), содержание влаги и летучих веществ и т.д.

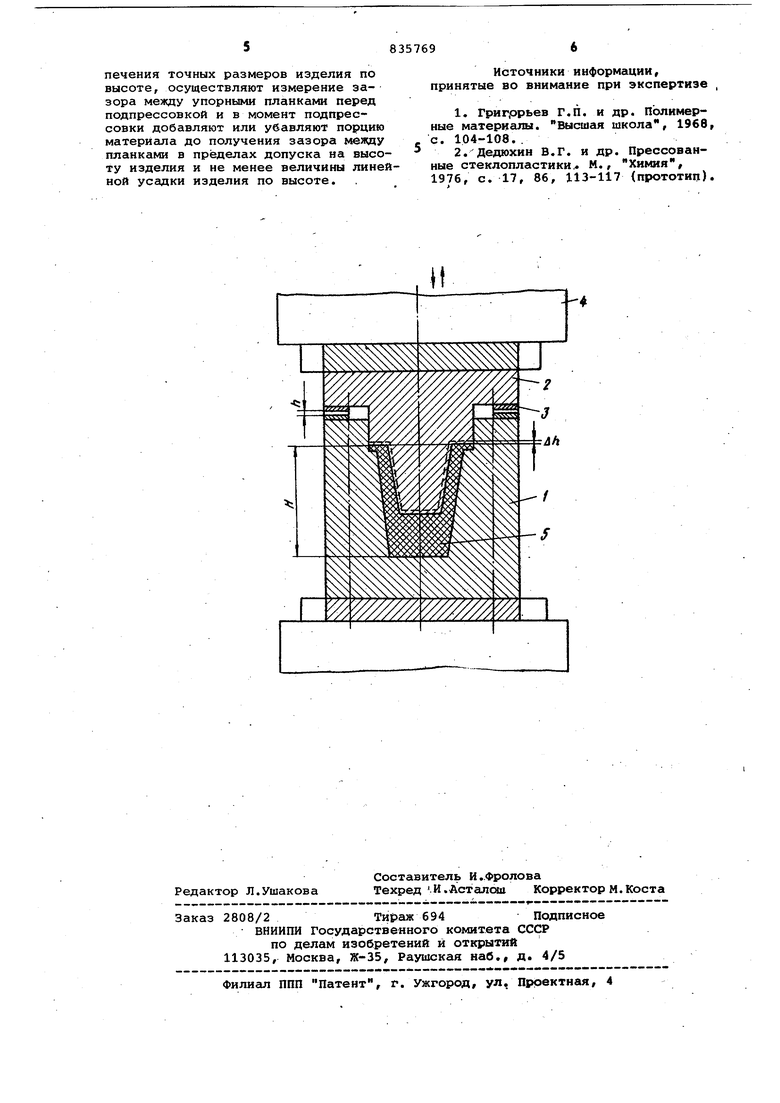

Недостатком указанного способа является недопрессовка изделия. Цель изобретения - обеспечение точных размеров изделия по высоте.. Поставленная цель достигается тем, что по способу компрессионного прессования крупногабаритных издели из пластмасс, включающему операции дозирования расчетной навески материала, загрузки его в полость пресс формы, прессования путем смлкааня пресс-формл на упорные планки под рабочим давлением, подпрессовки и выдержки под рабочим давлением, согласно изобретению, осуществлякзт из мерение зазора между упорными планками перед подпрессовкой и в момент подпрессовки добавляют или убавля1вт порцию материала до получения зазор между планками в пределах допуска н высоту изделия и не менее величины линейной усадки изделия по высоте. Сущность способа поясняется чертежом, где показаны матрица 1, пуан сон 2, упорные планки 3, траверса 4 изделие 5. Согласно изобретению размер изде лия определяют по формуле н + и. где И - номинальная высота оформляю щей полости; h - зазор между упорными планка ми пресс-форма. Если задана высота прессуемого изделия 300 мм, величина h должна бы не более 2 мм и не менее Линейной усадки А, равной где cf - расчетная усадка изделия,.. Способ изготовления крупногабари ных изделий включает следующие операции : взвешивание номинальной массы навески, взвешивание малых порций прес Материала; загрузка нсвшнальной массы навески в полость матрицы 1; опускание пуансона 2 под рабочим давлением прессования; контроль зазора h между упорными планками; подъем пуансона 2 (для подпрессов ки); добавление (или убавление) малой порции пресс-материала в матрицу 1; опускание пуансона 2 под рабочим давлением прессования; , выдержка под давлением. Опыт изготовления изделий из волокнита ТП-110РМ показеш, что обеспечение зазора h в период запрессовки (и полпрессовок) в строго заданном пределе не более поля допуска и не менее линейной усадки А - гарантирует размерную точность изделия по высоте. Расчетную навеску определяют, как произведение объемной плотности на объем оформляющей полости, загружают в полость матрицы 1. Затем верхнюю подвижную траверсу 4 пресса с закрепленным пуансоном 2 опускают под давлением прессования. После остановки траверсы 4 пресса, проверяют зазорh . Если его величина более поля допуска, пресс-форма размыкается и часть материала извлекают и взвешивают. Затем снова опускают(Пуансон. После остановки траверсы пресса при достижении заданного давления прессования снова проверяют зазор, например, щупом. Если величина зазора h соответствует требуемой по К.Д. (конструкторская документация) допуску, изделие 5 проходит выдержку под давлением. Если зазор h не получился, прессформа размыкается и добавляются 1-2 малые порции пресс-материала, заранее взвешенные, затем снова создают давление прессования, производят контроль зазора и последующую выдержку под давлением. Малые порции для корректировки навески в Период подпрессовки пЬдбирают экспериментально или рассчитывают. Например, при изготовлении изделия высотой Н увеличивался зазор наЛЬ , следовательно, и объем изделия увеличился на величину; показанную пунктирной линией (см. чертеж). Допустим, расчетом установлено, что при лЬ 0,5 мм масса изделия увеличивается на 100 г. При допуске на высоту изделия Н 1,5 мм можно заранее подготовить порции по 100 г| что дает.возможность получить требуемый ожидаемый зазор 1-1,2 мм. Минимальный зазор должен быть не менее линейной усадки А и.определяется расчетом. Например, известно, что пресс-материалы имеют расчетную усадку 0,1%, высота н 300 мм, тогда ЗООуО, 0,3 мм . При изготовлении изделий из волокнита ТП-110РМ согласно изобретению исключается брак по недопрессовкам, которые имеют стабильные характеристики по прочности и удельной плотности. Формула изобретения Способ компрессионного прессования крупногабаритных изделий из пластмасс, включающий операции дозирования расчетной навески материала, загрузки его в полость пресс-формы, прессования путем смыкания прессформы на упорные планки под рабочим давлением, подпрессовки и выдержку под рабочим давлением, отличающийся тем, что, с целью обеспечения точных размеров изделия по высоте, осуществляют измерение зазора между упорными планками перед подпрессовкой и в момент подпрессовки добавляют или убавляют порцию материала до получения зазора медду планками в пределах допуска на высоту изделия и не менее величины линейной усадки изделия по высоте.

Источники информации, принятые во внимание при экспертизе ,

1. Григррьев Г.П. и др. Полимерные мате1М1алы. Высшая школа, 1968, с. 104-108. .

2.Дедюхии В.Г. и др. Прессованные стеклопластики.. М., Химия, 1976, с. 17, 86, 113-117 {прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛОВОГО ВКЛАДЫША | 1990 |

|

RU2061594C1 |

| Способ изготовления изделий из термореактивных материалов | 1988 |

|

SU1666319A1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2650725C1 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПО ЭКСТРУЗИОННО-ПРЕССОВОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2409467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Пресс-форма для изготовления цилиндрических стержней из полимеров | 1977 |

|

SU654427A1 |

| Способ изготовления корпуса челнока ткацкого станка | 1989 |

|

SU1699788A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-17—Подача