зона оформляющей полости имеет объем больший, чем объем соответствующей части готового изделия (на чертеже в разрезе последний соответствует площади, находящийся слева от пунктирной линии).

После перевода материала в расплавленное состояние перемещается пуансон 4 в загрузочной камере 2, за счет чего обеспечивается поступление расплава под давлением через литниковые каналы 3 в ближ0 нюю и среднюю зоны оформляющей полости. Далее имеет место практически свободное истечение расплава в дальнюю зону оформляющей полости, так как ее объем увеличен.

Как только объем материала, поступивИзобретение относится к оборудованию для производства изделий из полимерных материалов и может быть использовано для литьевого прессования полых тонкостенных изделий сложной конфигурации.

Цель изобретения - повыщение производительности пресс-формы при изготовлении полых тонкостенных изделий за счет сокращения продолжительности заполнения оформляющей полости материалом.

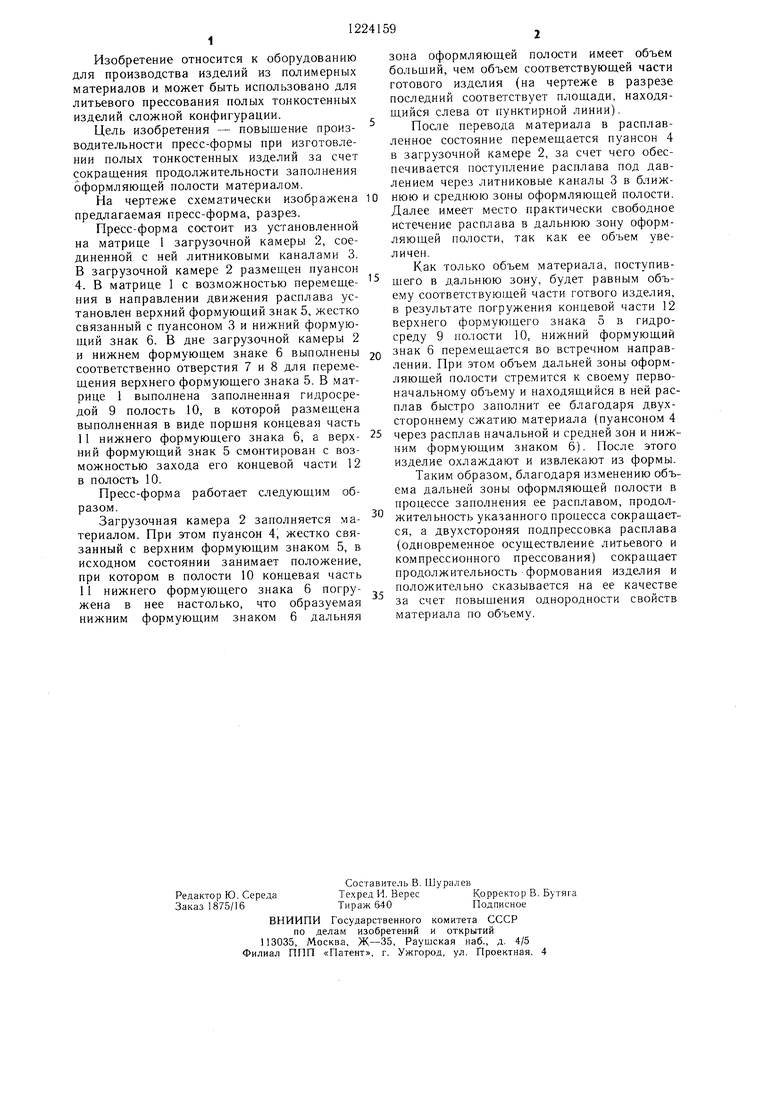

На чертеже схематически изображена предлагаемая пресс-форма, разрез.

Пресс-форма состоит из установленной на матрице 1 загрузочной камеры 2, соединенной с ней литниковыми каналами 3. В загрузочной камере 2 размещен пуансон 4. В матрице 1 с возможностью перемеще- щего в дальнюю зону, будет равным объпия в направлении движения расплава установлен верхний формующий знак 5, жестко связанный с пуансоном 3 и нижний формующий знак 6. В дне загрузочной камеры 2

ему соответствую1деи части готвого изделия, в результате погружения концевой части 12 верхнего формующего знака 5 в гидросреду 9 ио. юсти 10, нижний формующий

и нижнем формующем знаке 6 выполнены 20 знак 6 перемещается во встречном направ- соответственно отверстия 7 и 8 для переме- лепии. При .этом объем дальней зоны оформщения верхнего формующего знака 5. В матрице 1 выполнена заполненная гидросредой 9 полость 10, в которой размещена выполненная в виде поршня концевая часть 11 нижнего формующего знака 6, а верх- 25 НИИ формующий знак 5 смонтирован с возможностью захода его концевой части 12 в полость 10.

Пресс-форма работает следующим образом.

Загрузочная камера 2 заполняется ма- териалом. При этом пуансон 4, жестко связанный с верхним формующим знаком 5, в исходном состоянии занимает положение, при котором в полости 10 концевая часть 11 нижнего формующего знака 6 погружена в нее настолько, что образуемая нижним формующим знаком 6 дальняя

35

ляющеи полости стремится к своему первоначальному объему и находящийся в ней расплав быстро заполнит ее благодаря двухстороннему сжатию материала (пуансоном 4 через расплав начальной и средней зон и нижним формующим знаком 6). После этого изделие охлаждают и извлекают из формы. Таким образом, благодаря изменению объема дальней зоны оформляющей полости в процессе заполнения ее расплавом, продолжительность указанного процесса сокращается, а двухстороняя подпрессовка расплава (одновременное осуществление литьевого и компрессионного прессования) сокращает продолжительность формования изделия и положительно сказывается на ее качестве за счет повыщения однородности свойств материала по объему.

зона оформляющей полости имеет объем больший, чем объем соответствующей части готового изделия (на чертеже в разрезе последний соответствует площади, находящийся слева от пунктирной линии).

После перевода материала в расплавленное состояние перемещается пуансон 4 в загрузочной камере 2, за счет чего обеспечивается поступление расплава под давлением через литниковые каналы 3 в ближнюю и среднюю зоны оформляющей полости. Далее имеет место практически свободное истечение расплава в дальнюю зону оформляющей полости, так как ее объем увеличен.

Как только объем материала, поступивщего в дальнюю зону, будет равным объему соответствую1деи части готвого изделия, в результате погружения концевой части 12 верхнего формующего знака 5 в гидросреду 9 ио. юсти 10, нижний формующий

5

ляющеи полости стремится к своему первоначальному объему и находящийся в ней расплав быстро заполнит ее благодаря двухстороннему сжатию материала (пуансоном 4 через расплав начальной и средней зон и нижним формующим знаком 6). После этого изделие охлаждают и извлекают из формы. Таким образом, благодаря изменению объема дальней зоны оформляющей полости в процессе заполнения ее расплавом, продолжительность указанного процесса сокращается, а двухстороняя подпрессовка расплава (одновременное осуществление литьевого и компрессионного прессования) сокращает продолжительность формования изделия и положительно сказывается на ее качестве за счет повыщения однородности свойств материала по объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU234644A1 |

| Литьевая форма | 1980 |

|

SU982278A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1986 |

|

SU1435467A1 |

| Литьевая пресс-форма для изготовления полых изделий сложной конфигурации | 1980 |

|

SU939229A1 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПО ЭКСТРУЗИОННО-ПРЕССОВОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2409467C2 |

| Способ изготовления полимерных изделий | 1983 |

|

SU1143606A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЕВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2351472C1 |

| Литьевая форма для изготовления изделий из пластмасс | 1981 |

|

SU939232A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1990 |

|

SU1713823A1 |

| Лейкин Н | |||

| Н | |||

| Конструкции пресс-форм для изделий из пластических масс | |||

| М.: Машиностроение, 1966 | |||

| Способ изготовления полимерных изделий | 1983 |

|

SU1143606A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-05—Подача