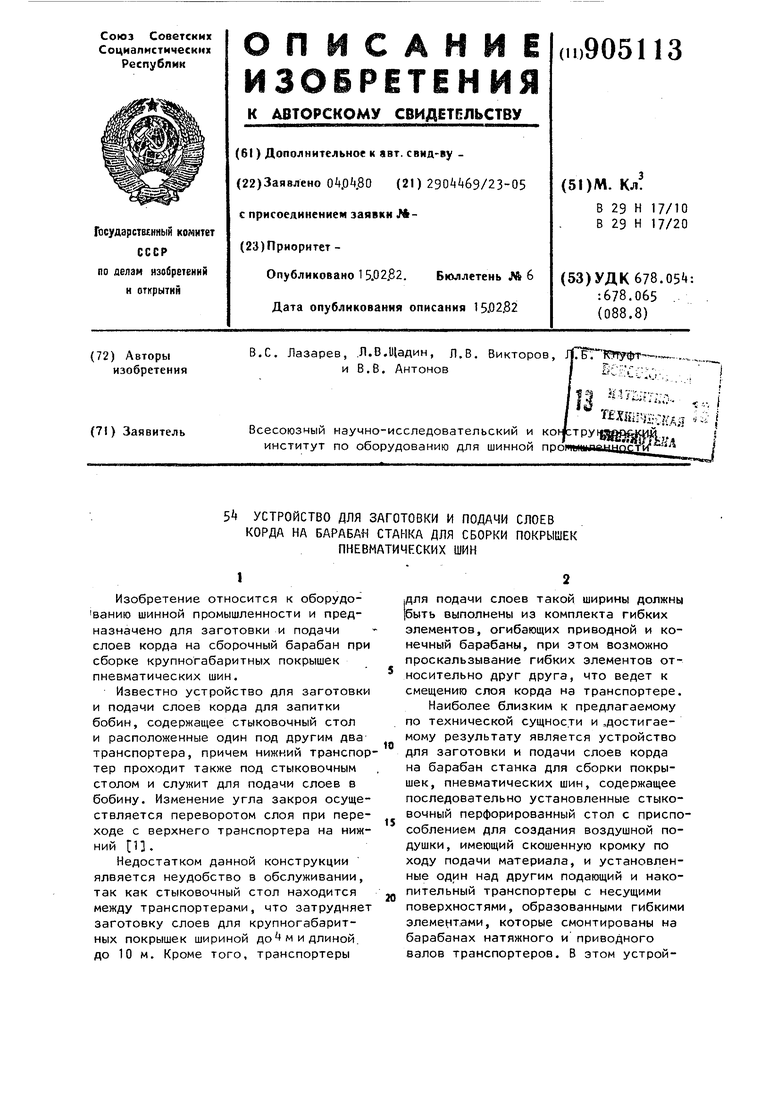

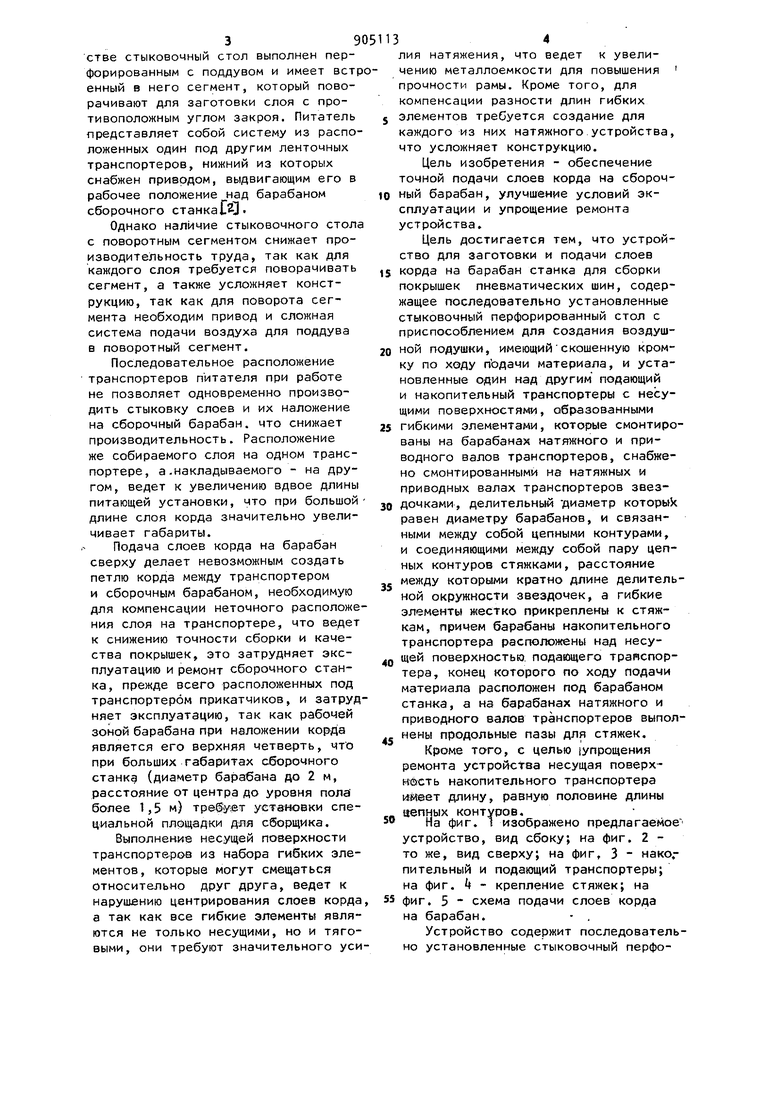

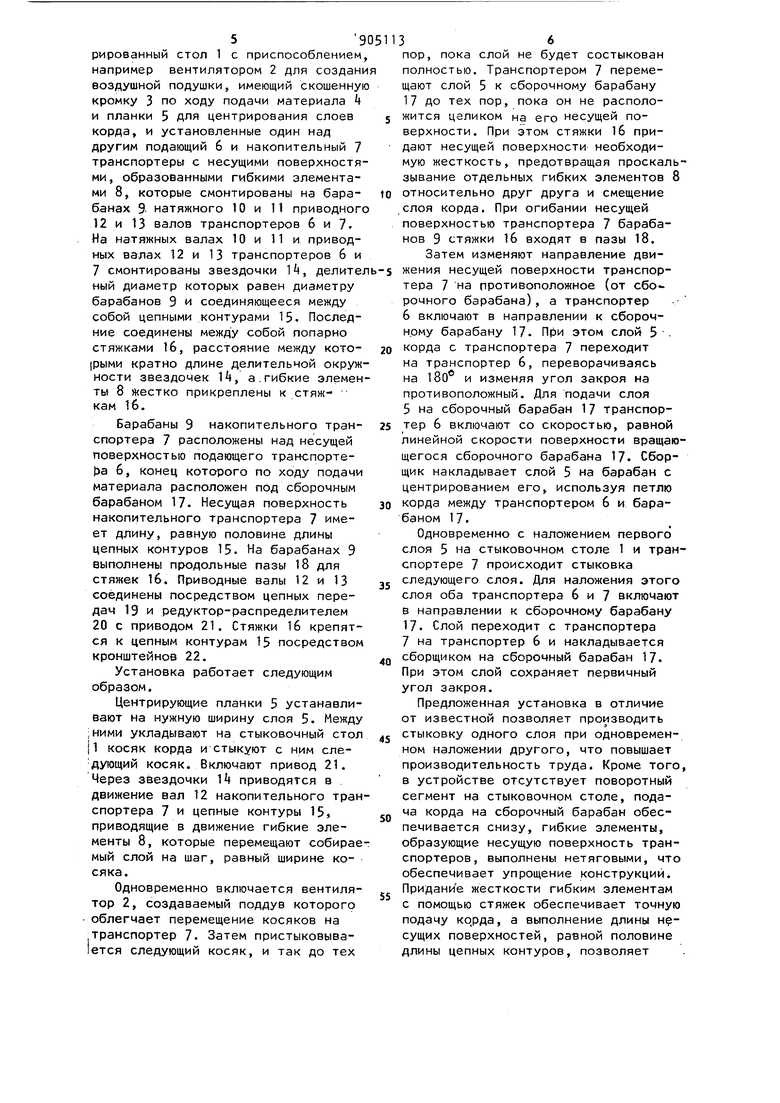

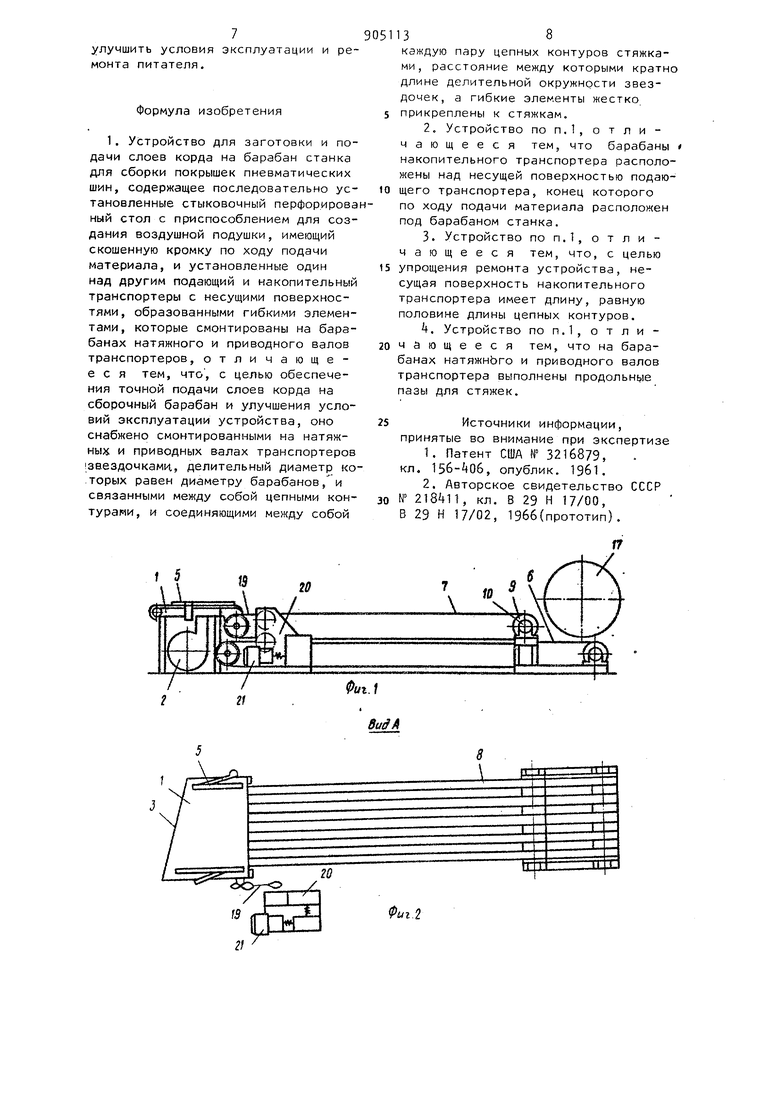

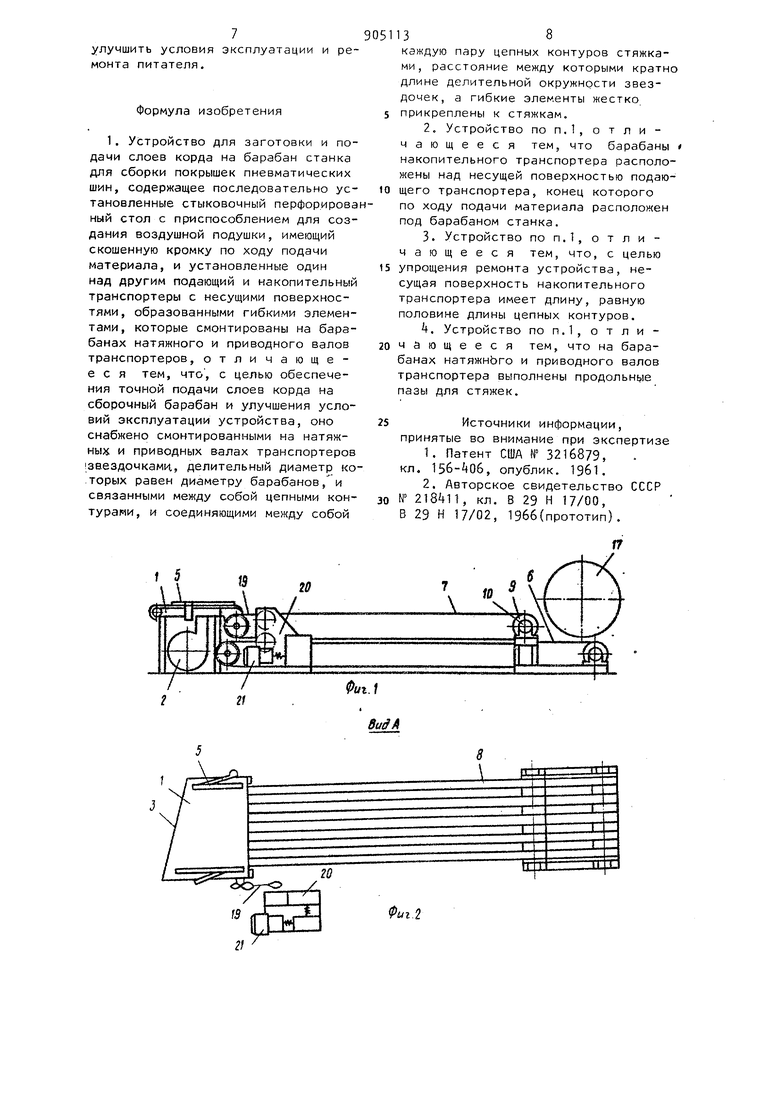

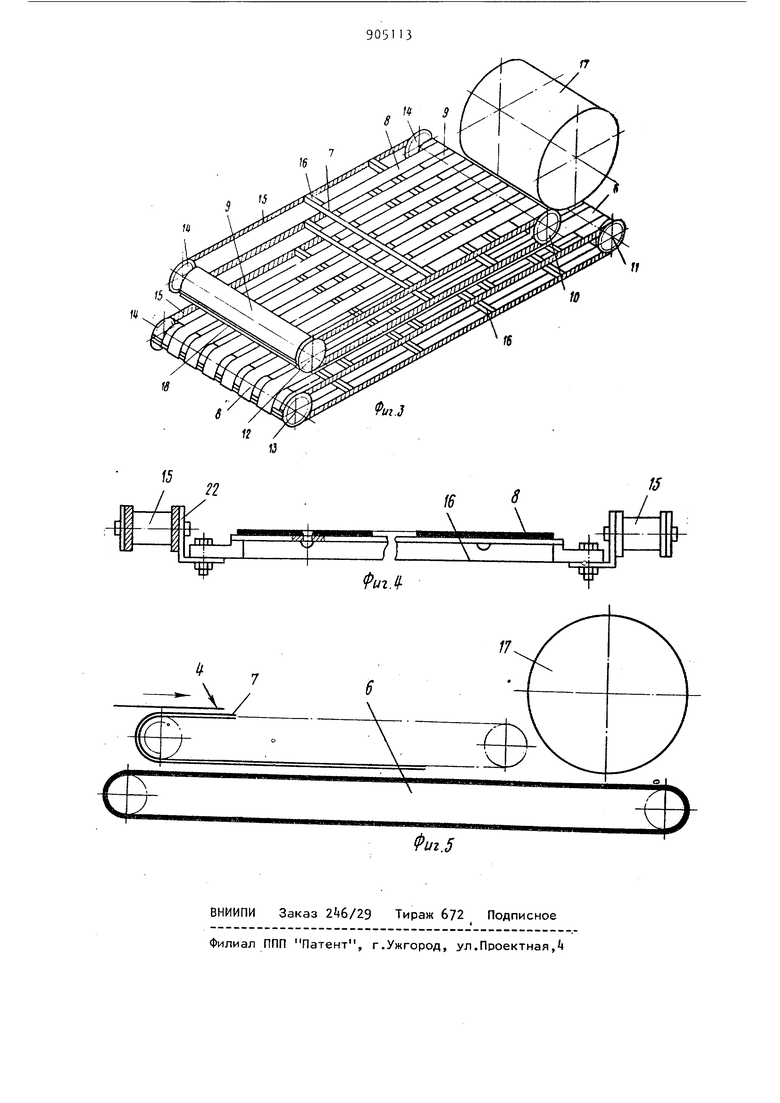

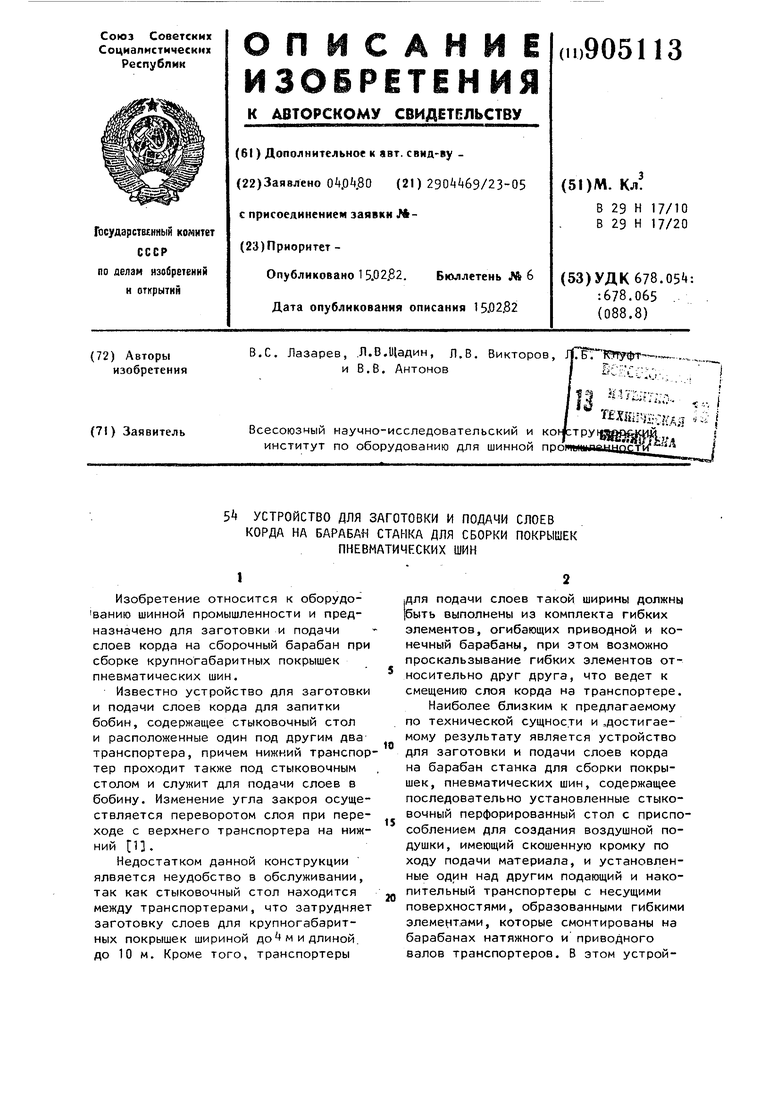

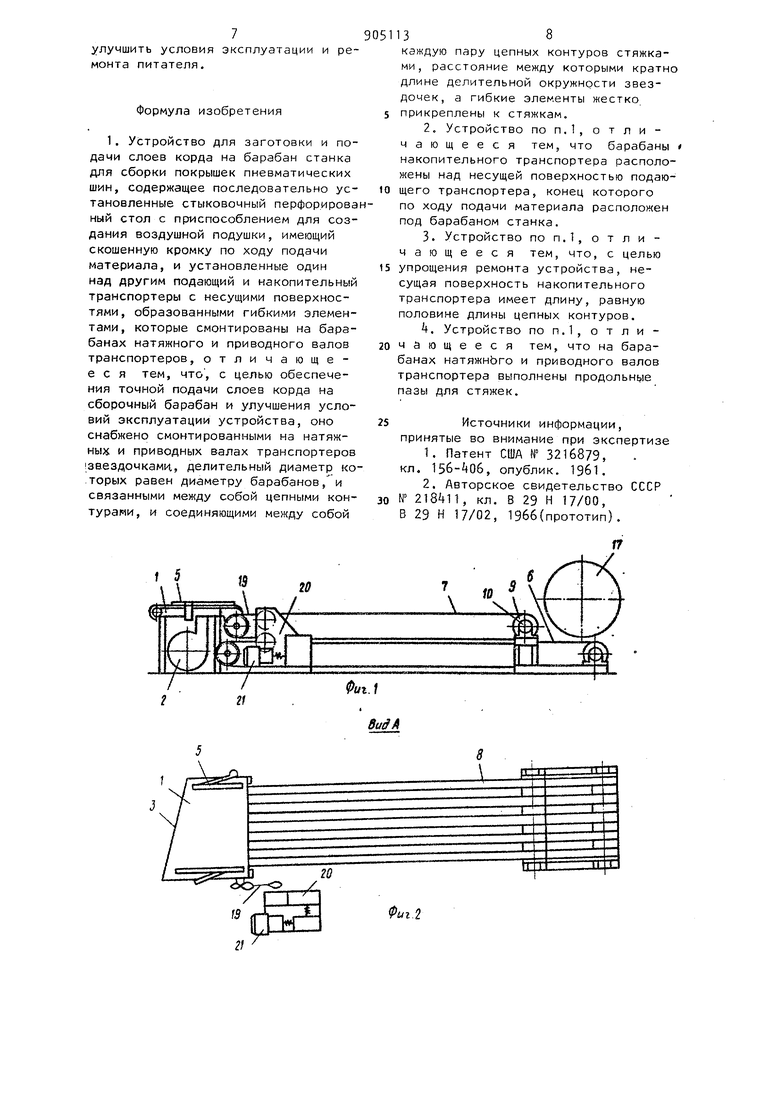

3 стве стыковочный стол выполнен перфорированным с поддувом и имеет вст енный в него сегмент, который поворачивают для заготовки слоя с противоположным углом закроя. Питатель представляет собой систему из распо ложенных один под другим ленточных транспортеров, нижний из которых снабжен приводом, выдвигающим его в рабочее положение над барабаном сборочного станка 1,2. Однако наличие стыковочного стол с поворотным сегментом снижает производительность труда, так как для каждого слоя требуется поворачивать сегмент, а также усложняет конструкцию, так как для поворота сегмента необходим привод и сложная система подачи воздуха для поддува в поворотный сегмент. Последовательное расположение транспортеров питателя при работе не позволяет одновременно производить стыковку слоев и их наложение на сборочный барабан, что снижает производительность. Расположение же собираемого слоя на одном транспортере, а .накладываемого - на другом, ведет к увеличению вдвое длины питающей установки, что при большой длине слоя корда значительно увеличивает габариты. Подача слоев корда на барабан сверху делает невозможным создать петлю корда между транспортером и сборочным барабаном, необходимую для компенсации неточного расположе ния слоя на транспортере, что ведет к снижению точности сборки и качества покрышек, это затрудняет эксплуатацию и ремонт сборочного станка , прежде всего расположенных под транспортером прикатчиков, и затруд няет эксплуатацию, так как рабочей зоной барабана при наложении корда является его верхняя четверть, что при больших габаритах сборочного станкд (диаметр барабана до 2 м, расстояние от центра до уровня пола более 1,5 м) тре§у вт уетаиовки специальной плрздадки для сборщика. Выполнение несущей поверхности транспорт&ро-в из набора гибких элементов, которые могут смещаться относительно друг друга, ведет к нарушению центрирования слоев корда а так как все гибкие элементы являются не только несущими, но и тяговыми, они требуют значительного уси 4 ЛИЯ натяжения, что ведет к увеличению металлоемкости для повышения прочности рамы. Кроме того, для компенсации разности длин гибких элементов требуется создание для каждого из них натяжного устройства, что усложняет конструкцию. Цель изобретения - обеспечение точной подачи слоев корда на сборочный барабан, улучшение условий эксплуатации и упрощение ремонта устройства. Цель достигается тем, что устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин, содержащее последовательно установленные стыковочный перфорированный стол с приспособлением для создания воздушной подушки, имеющийскошенную кромку по ходу пЪдачи материала, и установленные один над другим подающий и накопительный транспортеры с несущими поверхностями, образованными гибкими элементами, которые смонтированы на барабанах натяжного и приводного валов транспортеров, снабжено смонтированными на натяжных и приводных валах транспортеров звездочками, делительный диаметр которыК равен диаметру барабанов, и связанными между собой цепными контурами, и соединяющими между собой пару цепных контуров стяжками, расстояние между которыми кратно длине делительной окружности звездочек, а гибкие элементы жестко прикреплены к стяжкам, причем барабаны накопительного транспортера расположены над несущей поверхностью, подающего транспортера, конец которого по ходу подачи материала расположен под барабаном станка, а на барабанах натяжного и приводного валов транспортеров выполнены продольные пазы для стяжек. Кроме того, с целью упрощения ремонта устройства несущая поверхность накопительного транспортера ййеет длину, равную половине длины аепных контуров. На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 то же, вид сверху; на фиг, 3 - нако,пительный и подающий транспортеры; на фиг. - крепление стяжек; на фиг. 5 - схема подачи слоев корда на барабан. , Устройство содержит последовательно установленные стыковочный перфо59рированный стол 1 с приспособлением например вентилятором 2 для создан воздушной подушки, имеющий скошенну кромку 3 по ходу подачи материала k и планки 5 для центрирования слоев корда, и установленные один над другим подающий 6 и накопительный 7 транспортеры с несущими поверхностя ми, образованными гибкими элементами 8, которые смонтированы на барабанах 9- натяжного 10 и 11 приводног 12 и 13 валов транспортеров 6 и 7. На натяжных валах 10 и 11 и приводных валах 12 и 13 транспортеров 6 и 7 смонтированы звездочки 1, делите ный диаметр которых равен диаметру барабанов 9 и соединяющееся между собой цепными контурами 15. Последние соединены между собой попарно стяжками 16, расстояние между которыми кратно длине делительной окруж ности звездочек 1, а.гибкие элемен ты 8 жестко прикреплены к стяжкам 16, Барабаны Э накопительного транспортера 7 расположены над несущей поверхностью подающего транспорте за 6, Конец которого по ходу подачи материала расположен под сборочным барабаном 17. Несущая поверхность накопительного транспортера 7 имеет длину, равную половине длины цепных контуров 15. На барабанах 9 выполнены продольные пазы 18 для стяжек 1б. Приводные валы 12 и 13 соединены посредством цепных передач 19 и редуктор-распределителем 20 с приводом 21. Стяжки 16 крепятся к цепным контурам 15 посредством кронштейнов 22. Установка работает следующим образом. Центрирующие планки 5 устанавливают на нужную ширину слоя 5. Между ними укладывают на стыковочный стол 1 косяк корда и стыкуют с ним следующий косяк. Включают привод 21. Через звездочки 1 приводятся в . движение вал 12 накопительного тран спортера 7 и цепные контуры 15, приводящие в движение гибкие элементы 8, которые перемещают собирае мый слой на шаг, равный ширине косяка. Одновременно включается вентилятор 2, создаваемый поддув которого облегчает перемещение косяков на транспортер 7. Затем пристыковывается следующий косяк, и так до тех 6 пор, пока слой не будет состыкован полностью. Транспортером 7 перемещают слой 5 к сборочному барабану 17 до тех пор, пока он не расположится целиком на его несущей поверхности. При этом стяжки 1б придают несущей поверхности необходимую жесткость, предотвращая проскальзывание отдельных гибких элементов 8 относительно друг друга и смещение слоя корда. При огибании несущей поверхностью транспортера 7 барабанов 9 стяжки 16 входят в пазы 18. Затем изменяют направление движения несущей поверхности транспортера 7 на противоположное (от сбо рочного барабана), а транспортер 6включают в направлении к сборочному барабану 17. При этом слой 5 . корда с транспортера 7 переходит на транспортер 6, переворачиваясь на 180® и изменяя угол закроя на противоположный. Для подачи слоя 5 на сборочный барабан 17 транспортер 6 включают со скоростью, равной линейной скорости поверхности вращающегося сборочного барабана 17. Сборщик накладывает слой 5 на барабан с центрированием его, используя петлю корда между транспортером 6 и барабаном 17. Одновременно с наложением первого слоя 5 на стыковочном столе 1 и транспортере 7 происходит стыковка следующего слоя. Для наложения этого слоя оба транспортера 6 и 7 включают в направлении к сборочному барабану 17. Слой переходит с транспортера 7на транспортер 6 и накладывается сборщиком на сборочный барабан 17. При этом слой сохраняет первичный угол закроя. Предложенная установка в отличие от известной позволяет производить стыковку одного слоя при одновременном наложении другого, что повышает производительность труда. Кроме того, в устройстве отсутствует поворотный сегмент на стыковочном столе, подача корда на сборочный барабан обеспечивается снизу, гибкие элементы, образующие несущую поверхность транспортеров, выполнены нетяговыми, что обеспечивает упрощение конструкций. Придание жесткости гибким элементам с помощью стяжек обеспечивает точную подачу ко,рда, а выполнение длины н сущих поверхностей, равной половине длины цепных контуров, позволяет 7 улучшить условия эксплуатации и ремонта питателя. Формула изобретения 1. Устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин, содержащее последовательно установленные стыковочный перфорирова ный стол с пргиспособлением для создания воздушной подушки, имеющий скошенную кромку по ходу подами материала, и установленные один над другим подающий и накопительный транспортеры с несущими поверхностями , образованными гибкими элементами, которые смонтированы на барабанах натяжного и приводного валов транспортеров, отличающееся тем, что , с целью обеспечения точной подачи слоев корда на сборочный барабан и улучшения условий эксплуатации устройства, оно снабжено смонтированными на натяжных и приводных валах транспортеров звездочкамн, делительный диаметр ко торых равен диаметру барабанов,и связанными между собой цепными контурами, и соединяющими между собой 38 каждую пару цепных контуров стяжками, расстояние между которыми кратно длине делительной окружности звездочек, а гибкие элементы жестко прикреплены к стяжкам, 2,Устройство по п.1, о т л и чающееся тем, что барабаны « накопительного транспортера расположены над несущей поверхностью подающего транспортера, конец которого по ходу подачи материала расположен под барабаном станка. 3,Устройство по п,1, о т л и чающееся тем, что, с целью упрощения ремонта устройства, несущая поверхность накопительного транспортера имеет длину, равную половине длины цепных контуров, 4,Устройство по п,1, о т л и чающееся тем, что на барабанах натяжнЬго и приводного валов транспортера выполнены продольное пазы для стяжек. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3216879, кл. 156-406, опублик, 1961, 2.Авторское свидетельство СССР № 218411, кл, В 29 Н 17/00, В 29 Н 17/02, 19б6(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПОСЛОЙНОЙ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1968 |

|

SU218411A1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| Устройство для наложения слоев корда на сборочный барабан | 1986 |

|

SU1353660A1 |

| СПОСОБ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1969 |

|

SU239540A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СЛОЕВ КОРДА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1111348A1 |

| Поточная линия для заготовки деталей каркаса покрышек пневматических шин | 1969 |

|

SU412737A1 |

| Установка для подачи мерных слоев заготовок на сборочные станки | 1983 |

|

SU1143610A1 |

| Агрегат для наложения полосового материала на сборочный барабан | 1988 |

|

SU1578026A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СЛОЕВ КОРДА НА СБОРОЧНЫЙ БАРАБАН | 1982 |

|

SU1078793A1 |

Авторы

Даты

1982-02-15—Публикация

1980-04-04—Подача