DO J

СО

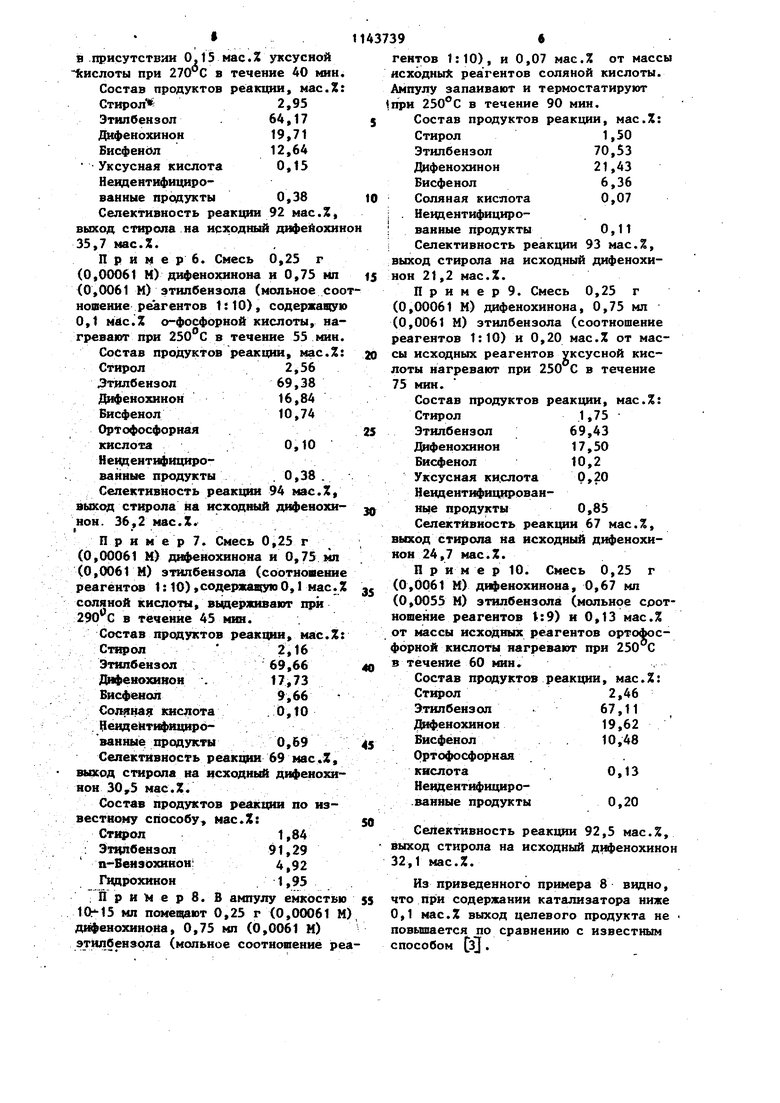

QO Изобретение относится к нефтехимй чессой промьшшенности и может быть использовано при производстве стирола - мономера для синтетических каучуков и пластических масс, а также в лакокрасочной, химико-фармацевтической и других отраслях промьшлен ности. Известен промьшшенный способ полу чения стирола дегидрированием этилбензола в присутствии катализаторов и с разбавлением водяным паром при 590-640 С с выходом стирола 3040% l. Указанный способ имеет ряд сущест венных недостатков: поскольку каталитическое дегидрирование алкилбензолов, в частности этилбензола, представляет собой эндо термический процесс, протекающий с поглощением большого количества тепла, для поддержания температуры реак-т ции необходимо постоянно, в течение всего процесса подводить тепло-перегретый пар, причем последний берется в большом избытке по отношению к углеводороду (1:3 по массе), т.е. данный процесс связан с огромными энергетическими и тепловыми затратами; высокая температура реакции (590640°С); образование большого количества сточных вод, содержащих стирол и дру гие побочные диеновые углеводороды, которые, полимеризуясь, забивают эксплуатационные линии; используемые катализаторы теряют свою активность вследствие зауглероживания и отравления примесями, содержащимися в продукте дегидрирования;высокотемпературные установки де.гидрирования являются чрезвычайно громоздкими инженерными сооружениями, эксплуатация которых очень сложна. Известен также способ получения стирола дегидрированием этилбензола над полинафтохиноном при температурах от 170 до в токе воздуха в отсутствии или присутствии таких катализаторов как А|,0,, SiO,, КОН, Pd, Fed, 2. Недостатками этого способа являются низкий выход стирола (2-9%), при 270 С выход 9%; недоступность полинафтохинона и сложность его приготовления. 392 Наиболее близким к изобретению по техййческой сущности и достигаемому результату является способ получения стирола дегидрированием этилбензола в присутствии акцептора водорода, например о-нитрофенола Или производного хинона и катализатора металла УШ группы:Ni, Pd, Pt, Rh, Ir, Ru, 0s, нанесенного на древесный уголь, силикагель, окись алюминия. В качестве производного хинона в известном способе используют преимущественно о- или п-бензохинон. Процесс дегидрирования ведут при 200300 С и мольном соотношении акцептор водорода: этилбензол от 1:10 до 10:1. Выход стирола согласно известному способу составляет 28 мас.% на исходный бензохинон 31. Недостатками известного способа являются низкий выход стирола и применение дефицитных и дорогих катализаторов, необходимость специального приготовления их, регенерации; и активации. Целью изобретения является увели- , чение выхода стирола и упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу получения стирола дегидрированием этилбензола в присутствии акцептора водорода - производного хинона и катализатора при 250-270 С и молярном соотношении производное хинона: этилбензол, равном 1:8-10 в качестве производногр хинона используют 3,3 ,5,5 -тетратрет-бутил-4,4-дифенохинон, а в качестве катализатора - соляную или уксусную или о-фосфорную кислоты в количестве 0,1-0,15 мас.% на исходные реагенты. Процесс протекает по схеме: CH-dH, dH tiH cfdHjj d(dH,), Пч-ноC(CHJ, d(d.flj. Процесс проводят в запаянных ампу лах при температурах от 250 до 270 С С целью предотвращения полимеризации образующегося стирола в реакционную смесь можно вводить ингибитор полиме ризации - гидрохинон в количестве не более 0,2 мас. массы исходного углерода. Используемый дифенохинон и образующийся в ходе реакции 4,4 -бис(2,6-ди-трет-бутилфенол) также являются эффективными ингибиторами термо полимеризации стирола. Реакционную массу после завершения реакции анализируют методом газо жидкостной хроматографии. Углеводороды анализируют на хрома тографе Цвет-132 со следующими характеристиками: длина колонки 1 м; температура колонки 90 С; газ-носитель - гелий; жидкая фаза - 15%-ный гексакис-й-цианэтоксигексан, нанесен ный на диатомит. Обсчет хроматограмм производят с использованием внутреннего стандарта - толуола. Хиноидные и фенольные соединения анализируют на хроматографе Цвет100 с пламенно-ионизационным детектором: длина колонки 2м; внутренний диаметр 3 мм; температура термостата колонок в режиме программирования, 50-250 С; скорость подъема температу ры 13 град/мин; температура испарителя расход газа-носителя 50 мл/мин; расход воздуха 300 мл/млн расход водорода 30 мл/мин; сорбент 2% неопентилгликольсукцината на хромотоне (фракция 0,20-0,25 мм). В качестве внутреннего стандарта используют 2,4,6-три-трет-бутилфенол При-этом хроматографический анализ показал отсутствие побочных продуктов. Пример 1. В ампулу емкостью 10-15 МП помещают 0,25 г (0,00061 М) дифенохинона и 0,37 мл (0,0031 М) этилбензола (мольное соотнощение реа гентов 1:5). Ампулу запаивают и термостатируют при в течение ТОО мин. Состав продуктов реакции, мас.%: Стирол0,95 Этилбензол55,16 Дифенохинон 39,78 4,4-бис-{2,6-Дитрет-бутилфенол) бисфенол4,01 Неидентифицированные продукты 0,10 394 Селективность реакции -93 мас.%, выход стирола на исходный дифенохинон 8,5 мас.%. П р и м е р 2. Смесь 0,25 г (0,00061 М) дифенохинона и 0,75 мп (0,0061 М) этилбензола (мольное сорт1:10) нагревают мощение реагентов при 250°С в течение 75 мин. Состав продуктов реакции, мас.%: . Стирол1,10 Этилбензол 71,04 Дифенохинон 23,15 Бисфенол4,60 Невдентифицированные.продукты 0,11 Селективность реакции 95 мас.%, выход стирола на исходный дифенохинон 15,5 мас.%. П р и м е р 3. Смесь 0,25 г (0,00061 М) дифенохинона и 0,60 мп (0,005 м) этилбензола (мольное соотношение реагентов 1:8,2) и 0,10 мас.% от массы исходных реагентов соляной кислоты вьщерживают в запаянной ампуле при 250 С в течение 60 мин. Состав продуктов реакции, мас.%: Стирол2,59 Этилбензол63,99 Дифенохинон20,81 Бисфенол11,15 Соляная кислотаО 99 Неидентифицированные продукты0,47 Селективность реакции 91,5 мас.%, выход стирола на исходный дифенохинон 31,6 мас.%. П р и м е р 4. Смесь 0,25 г (0,00061 М) дифенохинона и 0,75 мл (0,0061 Л) этилбензола (мольное соотношение реагентов 1:10), содержащую 0,12% соляной кислоты, нагревают при 250°С в течение 45 мин. Состав продуктов реакции, мас.%: Стирол2,51 Этилбензол69,33 Дифенохинон16,70 Бисфенол10,87 Соляная кислота 0,12 Неидентифицированные продукты 0,47 Селективность реакции 92 мас.%, ыход стирола на исходный дифенохион 35,5 мас.%. Пример 5. Смесь 0,25 г 0,00061 М) дифенохинона и 0,60 мл 0,005 М) этнлбензола (мольное соотошение реагентов 1:8,2) нагревают

в присутствии 0,15 мае.% уксусной Кислоты при 270°С в течение 40 мин. Состав продуктов реакции, мас.%: Стирол 2,95

Этипбензол . 64,17 ,Е 1фенохинон 19,71 БисфенЬл12,64

Уксусная кислота 0,15 Неидентифицированные продукты 0,38 Селективность реакции 92 мас.%« выход стирола на исходный дифейохин 35,7 масЛ.

Пример 6. Смесь 0,25 г (0,00061 М) дифенохинона и 0,75 Мп (0,0061 М) этилбензола (мольное сооношение реагентов 1:10), содержащую 0,1 мас.% о-фосфорной кислоты, нагревают при в течение 55 мин.

Состав продуктов реакции, мас.%: Стирол2,56

Зтилбензол69,38

Дифенохинон 16,84 Бисфенол10,74

Ортофосфориая .

кислота0,10

Нецдентифицированные продукты .0,38. Селективность реакции 94 мас.%, выход стирола на исходный дифенохинон. 36,2 мас.%.

П р и мер 7. Смесь 0,25 г (0,00061 Н) дифенохинона и 0,75 мл (0,0061 М) зтйлбензояа (соотношение реагенте 1:10) содержащую 0,1 мае. % соляной кислоты, выдерживают при 290 С в течение 45 мин.

Состав продуктов реакции, Maic.%: Стирол 2,16 Этилбензол 69,66 JMieHtnoiROH . 17,73 Бисфенол9,66

Соляная кисдота .0,10 Нецдейтифицированные продукты 0,69 Селективность реакции 69 маеД, выход стнролл tta исходный дифенохинон 30,5 мае.%.

Состав продуктов реакции по известному способу, мас.%:

СТ1ФОЛ1,84

; Этцлбензол 91,29 п-Бензохинон: 4,92 Пщрохинон 5 : П р и X е р 8. В ампулу емкостью мл помещают 0,25 г (0,00061 М дифенохинона, 0,75 мп (0,0061 Н) этилбензола (мольное соотношение регентов 1:10), и 0,07 мас.% от массы исходный реагентов соляной кислоты. Ампулу запаивают и термостатируют 1при 250°С в течение 90 мин.

Состав продуктов реакции, мас.%: Стирол1,50

Этилбензол70,53

Дифенохинон 21,43 Бисфенол6,36

Соляная кислота 0,07 : . Нецдентифициро ванные продукты 0,11 Селективность реакции 93 мас.%, выход стирола на исходный дифенохинон 21,2 мае.%.

П р и М е р 9. Смесь 0,25 г (0,00061 М) дифенохинона, 0,75 мл (0,0061 М) этилбензола (соотношение реагентов 1:10) и 0,20 мае.% от маееы исходных реагентов укеусной киелоты нагревают при 250 С в течение 75 мин.

Соетав продуктов реакции, мас.%: Стирол1,75

Этилбензол 69,43 ф1фенохинон 17,50 Бисфенол10,2

Уксусная ки.слота Р,20 Неидентифищфованные продукты 0,85 Селективность реакции 67 мас.%, выход стирола на исходный дифенохинон 24,7 мае.%.

П р и М е р 10. Смесь 0,25 г (0,0061 М) дифенохинона, 0,67 мл (0,0055 Н) этилбензола (мольное соотношение реагентов ) и 0,13 мас.% от массы исходных реагентов ортофосфорНой кислоты нагревают при 250 С в течение 60 мин.

Соетав продуктов реакции, мае.%:

Стирол2,46

Этилбензол 67,11

Дифенохинои19,62

Бисфенол . 10,48

Ортофосфорная

кислота0,13

Нецдентифициро.ванные продукты 0,20

Селективность реакции 92,5 мас.%, выход стирола на иеходный дифенохино 32,1 мае.%.

Из приведенного примера 8 вцдно, что при еодержании катализатора ниже 0,1 мае.% выход целевого продукта не повьш1ается по сравнению с известным епоеобом з. Повышение содержания катализатора выше 0,15 мас.% не позволяет увеличить выход целевого продукта из-за возрастания доли побочных продуктов (пример 9). Из приведенных примеров вцдно, 4to предлагаемый способ.по сравнению с известным способом 3j позволяет повысить выход стирола с 28 до |36,2 мас.%, исключить дефицитные катализаторы, их регенерацию и снизить содержание углеводорода в реакционной массе за счет уменьшения соотношения реагентов. Так если по известному способу 3 оптимальное соотношение бензохинон: этилбензол равно 1:14, то по предлагаемому способу оптимальное соотношение дифенохинон: этилбензол равно 1:8-10. Проведение реакции ниже не позволяет повысить выход стирола. Проведение процесса выше 270°С не приводит к существенному повышению выхода целевого продукта. По сравнению с известным способо премпагаемый способ позволяет: значительно снизить тепловые и энергетические затраты, поскольку тепло, необходимое для дегидрирования углеводорода, образуется за счет параллельно протекающей реакции гид- . рирования дифенохинона, т.е. процесс является автотермичным; снизить температуру реакции с 590-640°С до 250-270 0; исключить дорогостоящие катализаторы и специад ьное высокотемпературное оборудование; исключить образование отходов производства и сточных вод; исключить перегретый водяной пар. Продукт восстановления дифенохинона - 4,4 -бис-(3,6-ди-трет-бутилфег нол) после окисления может быть вновь внесен в реакцию или же его можно непосредственно использовать как термостабилизатор синтетических каучуков. Используемый в предлагаемом способе акцептор водорода 3,3 ,5,5 тетра-трет-бутил-4,4 -дифенохинон является дешевым (60 коп. за кг) и дрступным, кроме того, он является промежуточным продуктом синтеза 4,4 бис-(2,6-ди-трет-бутилфенола) - термостабилизатора синтетических каучуков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -метилстирола | 1983 |

|

SU1131864A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-П-БЕНЗОХИНОНА | 2016 |

|

RU2654477C2 |

| Способ получения стирола | 1981 |

|

SU1018935A1 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХИНОНОВ | 2014 |

|

RU2552516C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПОЛИХИНОНОВ И ЭТИЛЕНБИСФЕНОЛА | 2015 |

|

RU2647591C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2314281C1 |

| Способ селективного окисления водорода | 1986 |

|

SU1493098A3 |

| Способ получения стирола | 1981 |

|

SU1031962A1 |

СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА дегидрированием этилбензола в присут;ствии акцептора водорода - производного хинона и катализатора при 250270 С и молярном соотношении производное хинона: этилбензол, равном 1:8-10, отличающийся тем, что с целью увеличения выхода целевого продзпкта и упрсодения технологии процесса, в качестве производного хинона используют 3,3,5,5-тетра- третбутил-4,4-дифенохинон, а в качестве катализатора - соляную или уксусную, или о-фосфоряую кислоты в количестве 0,1-0,15 мас.% на исходные реагенты. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| Л., Химия, 1976, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-03-07—Публикация

1983-11-25—Подача