:о

X)

9д 4

1

Изобретение относится к нефтехимической промь1шленности и может быть использовано при производстве oL -мегилстирола - мономе ра для синтетических каучуков и пластических масс, а также в лакокрасочной, химико-фармацевтической и других отраслях промышленности.

Известен промышленный способ получения ot -метилстирола дегидрированием изопропилбензола в присутствии катализаторов и с разбавлением водяным паром при 590-640 С с выходом ОС -метнлстирола 37-39% 1,

Поскольку каталитическое дегидрирование алкилбензолов представляет собой эндотермический процесс, протекающий с поглощением большого количества тепля,-, для поддержания температуры реакции необходимо постоянно, в течение всего процесса, подводить теплоперегретый водяной пар, причем последний берется в большом избытке по отношению к углероду (1:3 по массе), т.е. рассматривав емый процесс связан с огромными энергетическими и тепловыми затратами. Кроме того, способ проводят при высокой температуре реакции (590-640 С), также образуется большое количество сточных вод, содержащих 06 -метилстирол и другие непредедьные соединения, которые, полимеризуясь, забивают эксплуатационные линии. Используемые катализаторы теряют свою активность вследствие зауглероживания и отражения примесями, содержащимися в продуктах дегидрирования. Высокотемпературные установки дегидрирования являются чрезвычайно громоздкими инженерными сооружениями, эксплуатация которых очень сложна.

Наиболее близким к изобретению по технической сущности и достигаемому резуль642

тату является способ получения винилароматических углеводородов, в частности, ot -метилстирола путем дегидрирования алкиларрматических углеводородов, содержащих 2 и

более углеводородных атомов в алкильной группе, при контактировании с акцептором водорода, например нитробензолом или П -бензохиноном, в присутствии катализатора - металла VIII группы - Ni, Pd, Pt,

Ir, Rh, Ru или OS, нанесенного на древесный уголь, силикагель, окись алю,миния. Процесс дегидрирования проводят при 200300 С и мольном соотношении акцептор водорода: исходный алкилароматический углеводород (1:10)-(10:1) 2.

Однако в известном способе нет данных

по выходу ot -мегилстирола.

I

При дегидрировании зтилбензола О -бензохином при выход стирола составляет 28 мас.% на исходный h-бензозинон. .

Недостатками известного способа являются низкий выход целевых продуктов, применение дефицитных и дорогих катализаторов, необходимость их регенерации и активации.

Цель изобретения - повышение выхода целевого продукта и упрощение технологии процесса.

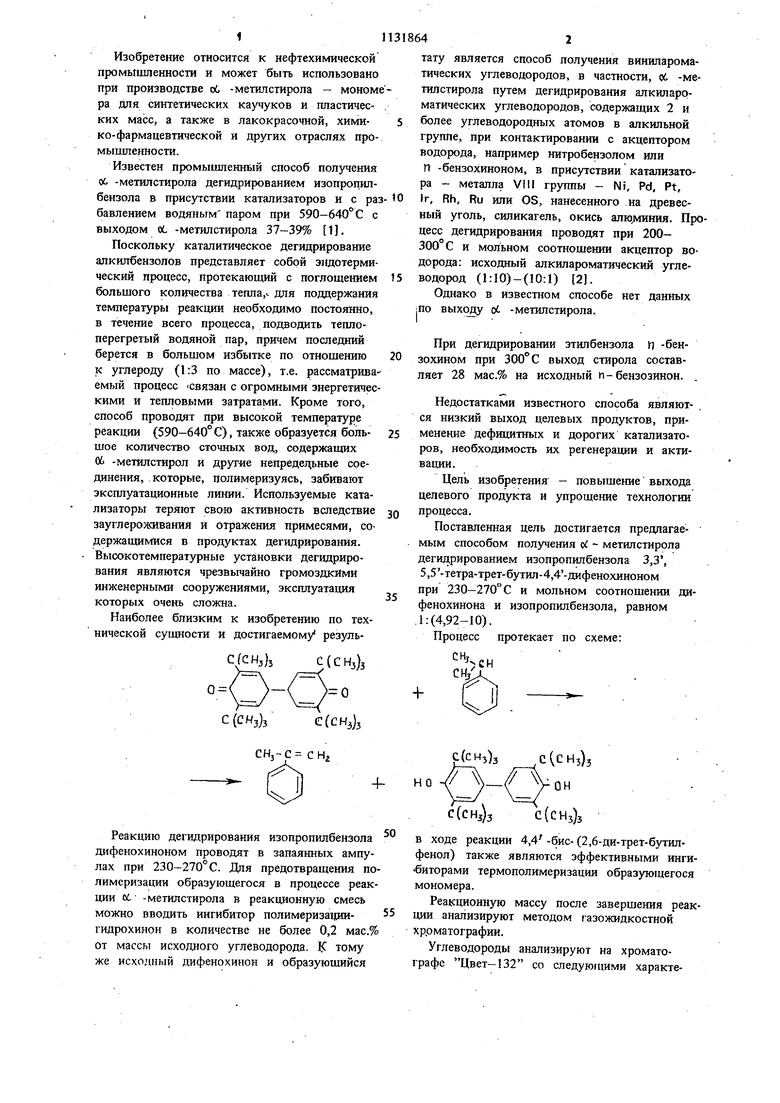

Поставленная цепь достигается предлагаемым способом получения с - метилстирола дегидрированием изопропилбензола 3,3, 5,5- тетра-трет-бутил-4,4-дифенохиноном при 230-270° С и мольном соотношении дифенохинона и изопропилбензола, равном .1:(4,92-10).

Процесс протекает по схеме:

С(СНз)з

С(СНз)з

0

с (СНз)з

С(СНз)з

-I3ристтсами: длина колонки 1 м, температ ра колонки 90 С, газ-носитель гелий, жи кая фаза 15%-ный гексакис- /} -цианэтокси гексан, нанесенный на диатомит. Обсчет х матограмм производили с использованием внутреннего стандарта - толуола. Хиноидные и фенольные соединения фенохинон, продукт его восстановления 4,4 -бис(2,6-ди-трет-бугилфенол)-анализирую на хроматографе Цвет-100 с пламенноионизационным детектором: длина колонк 2 м; диаметр (внутренний) -3м; тем ратура термостата колонок с режима пр граммирования 50-250° С; скорость подъе ма температуры 13 град/мин; температура испарителя 280° С; расход газа носителя 50 мл/мин; расход воздуха 300 мп/мин; расход водорода 30 мл/мин; сорбент 2% неопентилгикольсукцината на хроматоне (ф ция 0,20-0,25 мм). В качестве внутреннего стандарта испол ют 2,4,6-три-трет-бутилфенол. Пример 1. Смесь 0,25 г (0,0061 моль) дифенохинона и 0,43 мл (0,003 моль) изопропилбензола (мольное соотношение реагентов 1:4,92) нагревают запаянной ампуле при в течение 120 мин. Состав продуктов реакции, мас.%: о, -Метилстирол3,64 Изопрошшбензол55,82 Дифенохинон26,92 4,4-Бис (2,6-ди-третбутилфенол) бисфенол |13,30 Неидентифицированные продукты0,32 Конверсия изопропилбензола (ИПБ), ма от всей взятой массы6,52 от теоре,тичесж:и рассчитанного количества ИПБ по реакции32,84 Селективность95 мас.% Выход об -метилстирола на исходный дифенохинон 31,2 мас. Пример 2. Смесь 0,25 г (0,00061 моль) дифенохинона и 0,6 мл (0,0043 моль) изопропилбензола (мольное соотношение реагентов 1;7,05) нагревают при 250°С в течерше 120 мин. Состав продуктов реакции, мас.%: od-Метилстирол4,13 Изопропил бензол62,99 Дифенохинон17,41 Бисфенол15,10 Неидентифицированные продукты0,37 Конверсия изопропилбензола, мас.%: от всей взятой массы 6.56 от теоретически рассчитанного по реакции 46,10 Селективность95 мас.%. Выход oi -метилстирола на исходный дифенохинон43,8 мас.% Пример 3. Смесь 0,25 г ,00061 моль) дифенохинона и TJ,78 мл ,0056 моль) изопропилбензола (мольное отношение реагентов 1:9,2) нагревают при 0°С в течение 120 мин. Состав продуктов реакции, мас.%: ei -Метилстирол5,35 Изопропилбензол67,22 Дифенохинон.7,63 Бисфенол19,38 Неидентифицирова1шые продукты.. 0,42 . Конверсия изопропилбензола, от всей взятой массы7,78 от теоретически рассчитанного по реакции71,14 Выход об -метилстирола на исходный дифенохинон68,3 мас.% Пример 4. Смесь 0,25 г ,00061 моль) дифенохинона и 0,78 мл опропилбензола (0.0056 моль (мольное отношение реагентов 1:9,2) нагревают и 270° С в течение 60 мин. Состав продуктов реакции, мас.%: ОЬ -Метилстирол5,60 Изопропилбензол66,96 Дифенохинон6,54 Бисфенол20,26 Неидентифицированные продукты0,64 Конверсия изопропилбензола, мас.%: от всей взятой массы8,14 от теоретически рассчитанного по реакции74,37 Селективность96 мас.% Выход об -метилстирола на исходный дифенохинон 71,4 мас.% Пример 5. Смесь 0,25 г ,00061 моль) дифенохинона и 0,85 мл ,0061 моль) изопропилбензола (мольное отношение реагентов 1:10) нагревают при 0° С в течение 50 мин. Состав продуктов реакции, мас.%: об -Метилстирол Изопропилбензол Дифенохинон Бисфенол Неидентифицированные продукты

Конверсия изопропилбензола, мас.%:

от всей взятой массы7,63

от теоретически рассчитанного по реакции76,04 Селективность 96 мас.% Выход об -мётилстирола на исходный дифенохинон 73 мас.% Пример 6. Смесь 0,25 г 0,0061 моль) дифенохгаюна. и 0,85 мя 0,0061 моль) изопропилбензола (мольное отношение реагентов 1:10) нагревают при 30° С в течение 120 мин.

Состав продуктов реакции, мас.%; ot -Метиястирол3,39

Изойропилбензол71,01

Дифенохинон13,26

Бисфенол12,13

Неидентифищ1рованные продукты0,21

Конверсия изопропилбензола, мас.%:

от всей взятой массы4,76

от теоретически рассчитанного по реакции47,42 Селективность97 мас.% Выход ci -мётилстирола на . исходный дифенохинон 48 мас.% Из примеров 1-6 видно, что выход 04 -мётилстирола по предлагаемому способу

достигает до 73 мас.% на дифенохинон. При этом хроматографйческий анализ показал отсутствие побочных продуктов. Предлагаемый способ по сравнению с известным способом

2 позволяет полностью исключить использование дорогостоящих катализаторов, что упрощает технологию процесса.

Предлагаемый способ получения -метилстирола по сравнению с промышленным способом 1 позволяет повысить выход of, -мётилстирола; значительно снизить тепловые и знергетические затраты, поскольку тепло, необ. ходимое для дегидрирования углеводородов, образуется за счет параллельно протекающей

реакции гидрирования дифенохинона, т.е. предлагаемый процесс является автотермичным; снизить температуру реакции с 590- 640 до 230-270°С; исключить катализаторы, специальное высокотемпературное оборудование

и сточные воды.

Предлагаемый способ получения об -метилстирола обеспечивает безотходную технологию процесса дегидрирования. Продукт восстановления дифенохинона - 4,4-бис-(2,6-ди-трет-бутйлфенол) после окисления может быть вновь вовлечен в реакцию. Кроме того, 4,4 -бис-(2,6-ди.-трет-бутилфенол) может самостоятельно применяться как эффектив- Пзш термостабияизатор синтетических Kaj iyков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 1983 |

|

SU1143739A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХИНОНОВ | 2014 |

|

RU2552516C1 |

| Способ получения стирола и/или @ -метилстирола | 1979 |

|

SU937441A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПОЛИХИНОНОВ И ЭТИЛЕНБИСФЕНОЛА | 2015 |

|

RU2647591C2 |

| Способ приготовления катализатора дляпОлиМЕРизАции СОпРяжЕНия диЕНОВ | 1978 |

|

SU707010A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-П-БЕНЗОХИНОНА | 2016 |

|

RU2654477C2 |

| Способ получения 4-(1,1-диметилбензил)-фенола | 1990 |

|

SU1796612A1 |

| Способ получения алкенилароматических углеводородов | 1965 |

|

SU256757A1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ, СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ИЛИ ЗАМЕЩЕННОГО ЭТИЛБЕНЗОЛА И РЕАКТОР ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2000 |

|

RU2234491C2 |

| Способ получения 3,3 @ ,5,5 @ -тетратретбутил-4,4 @ -дифенохинона | 1990 |

|

SU1740368A1 |

СПОСОБ ПОЛУЧЕНИЯ of - МЕТИЛСТИРОЛА дегидрированием изопропилбензола хиноном при 230-270° С и мольном соотношении хинона и изопропилбензола, равном 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирпичников П | |||

| А | |||

| и др | |||

| Альбом технологических схем основ производств промышленности синтетического каучз са | |||

| ;М., Химия, 1976, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании К 1378151, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-12-30—Публикация

1983-11-25—Подача