Описание изобретения

Известен способ получения полихинонов, заключающийся в том, что ароматические и гетероароматические соединения, а также их кислородсодержащие производные ацилируются диангидридами ароматических тетракарбоновых кислот в присутствии катализаторов Фиделя-Крафтса. При этом берется 4÷5 молей катализатора на 1 моль диангидрида. Температура реакции 25÷300°C, продолжительность до 24 часов, с выходом сухой поликетонокислоты до 70% [1]. Недостатками данного способа являются его высокая энергоемкость и использование большого количества катализатора.

Известен двустадийный процесс получения полихинона путем поликонденсации в растворе ароматических и гетероароматических соединений и производного ароматической тетракарбоновой кислоты в присутствии безводных хлоридов металлов с образованием растворимых предполимеров с последующей их термообработкой в вакууме с максимальным выходом предполимера до 75% [2]. Недостатком этого способа является образование большого объема стоков, содержащих металлы переменной валентности.

Известен способ получения полихинона с количеством повторяющихся звеньев не менее 20, включающий (сопряженную систему. Растворимость полученного алкил замещенного полихинона не ниже 50 мг на 10 мл N-метилпирролидона. Способ получения данного алкилзамещенного полихинона заключается в полимеризации дигалогенированных ароматических соединений в присутствии соединения никеля (0) в интервале температур от 30 до 100°C в органическом растворителе. Продолжительность реакции составляет от 10 до 100 часов [3]. Недостатком данного способа является длительность протекания реакции.

Известен также способ получения полихинона в водно-спиртовой среде при температуре от 0°C до комнатной температуры поликонденсацией дигалогензамещенного бензохинона с фенилдиазониевой солью [4]. Недостатком данного способа является эквимолярное выделение солей в реакции поликонденсации и, как следствие, образование большого объема стоков.

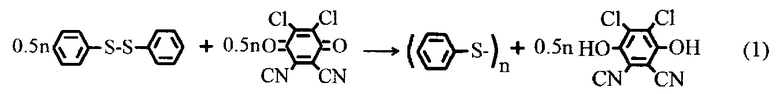

По технической сущности и достигаемому результату наиболее близким к предлагаемому является способ получения полифенилсульфида путем окислительного дегидрирования дифенилдисульфидов хинонами по реакции 1, описанный в статье [5]. В качестве дегидрирующего агента выступает 2,3-дихлоро-5,6-дициано-p-бензохинон. Температура реакции 20°C, продолжительность до 20 часов, реакция проводится в растворе дихлорметана с выходом конечного продукта до 95%. В качестве катализатора используется трифторметансульфоновая кислота. Недостатками данного способа являются длительность протекания реакции, необходимость дополнительной отмывки конечного продукта от кислого гомогенного катализатора и сложность регенерации 2,3-дихлоро-5,6-дициано-p-бензохинона из 2,3-дихлоро-5,6-дицианогидрохинона.

Целью настоящего изобретения является разработка синтеза полихинона способом, лишенным указанных недостатков.

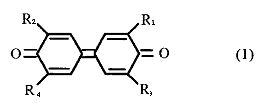

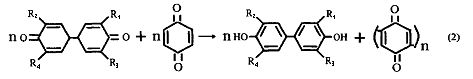

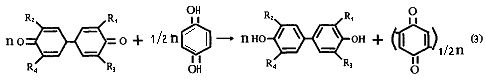

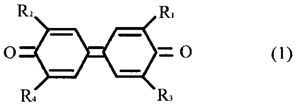

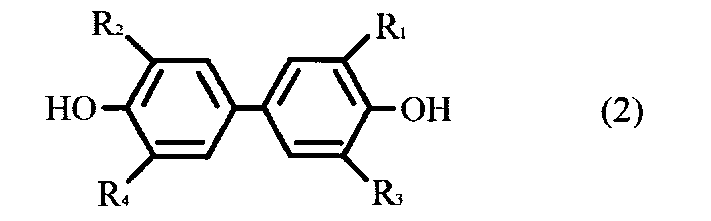

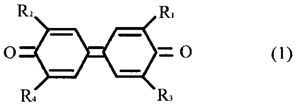

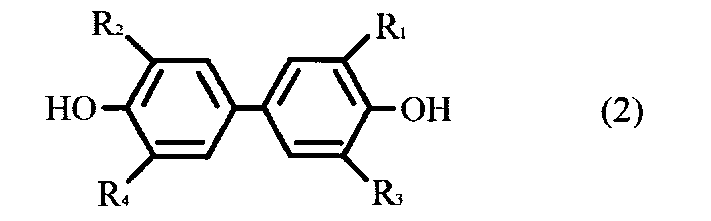

Поставленная цель достигается тем, что окислительное дегидрирование мономеров гидрохинона, и/или бензохинона, и/или хингидрона, и/или пирокатехина, и/или их смесей протекает в присутствии мягкого дегидрирующего агента - пространственно замещенного дифенохинона общей формулы (1)[6] с получением конечного продукта - полихинона и эквимолярного количества пространственно замещенного бисфенола общей формулы (2) по реакциям 2-3. Реакция протекает в присутствии воды в нейтральной среде, и/или кислой среде, и/или щелочной среде с углеводородным протонным и/или апротонным растворителем, в котором растворен дегидрирующий агент и исходный мономер. Температурный интервал реакции лежит в пределах от 50 до 200°C, продолжительность реакции не более 3-х часов.

где R1-4 - алкильный радикал, и/или галоген, и/или циано группа.

где R1-4 - алкильный радикал.

Отличительным признаком данного изобретения является использование для синтеза полихинона реакции окислительного дегидрирования гидрохинона, и/или бензохинона, и/или хингидрона, и/или пирокатехина, и/или их смеси в присутствии пространственно замещенного дифенохинона общей формулы (1).

Другим отличительным признаком этого способа является получение, наряду с полихиноном, пространственно замещенного бисфенола общей формулы (2), являющегося эффективным антиоксидантом для синтетических каучуков [7], полиолефинов и масел.

Отличительной особенностью предлагаемого способа получения полихинона является также возможность проведения реакции в широком интервале pH водных растворов от 0 до 14. При этом в отсутствии воды реакция не идет.

Указанные отличительные признаки определяют новизну и существенные отличия предлагаемого способа получения полихинона от прототипа и известного уровня техники в данной области, т.к. использование для этих целей пространственно замещенного дифенохинона в литературе не описано и позволяет, по сравнению с прототипом, решить одновременно как проблему получения полихинона, так и пространственно замещенного бисфенола, являющегося эффективным антиоксидантом.

Главными достоинствами предлагаемого способа являются доступность исходного сырья, возможность использования стандартного оборудования из углеродистой стали, высокая конверсия пространственно затрудненного дифенохинона, высокий выход полихинона, отсутствие непрерывно образующихся отходов, легкость разделения и выделения получаемых продуктов из реакционной смеси: полихинон отделяется фильтрованием из водной фазы, а пространственно замещенный бисфенол выкристаллизовывается при охлаждении до комнатной температуры из углеводородной фазы с последующим фильтрованием. При этом фильтраты используются повторно, что предотвращает образование стоков и сокращает расход реагентов на синтез полихинона.

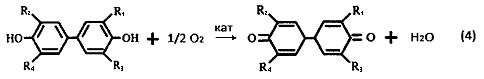

Другим достоинством заявленного способа является легкость регенерации исходного дифенохинона из образующегося замещенного бисфенола по реакции 4 [8, 9], что дает возможность создания технологии синтеза полихинона по непрерывной схеме с минимальным расходом дифенохинона на синтез полихинона, вызванным лишь необходимостью возмещения его механических потерь в процессе синтеза.

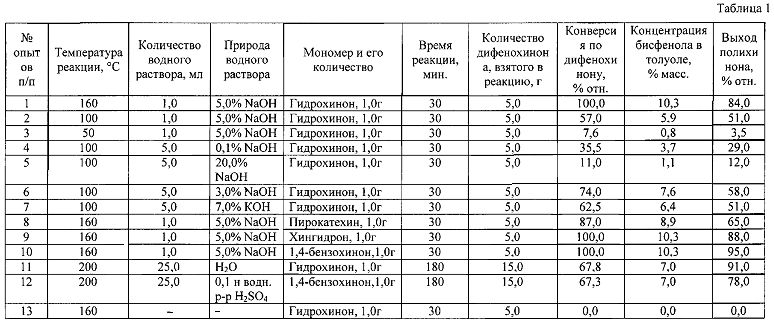

Ниже приведены примеры осуществления предлагаемого изобретения. Условия и результаты проведенных опытов, описанных в примерах, представлены в таблице 1.

Пример 1.

В качестве реактора использовался цилиндрический автоклав объемом 150 мл, снабженный мешальником и термопарой. Перемешивание и нагрев реакционной смеси в реакторе осуществлялось с помощью магнитной мешалки с функцией обогрева. В реактор загружали 5.0 г 3,3′,5,5′-тетра-трет-бутил-4,4′-дифенохинона, 1.0 г гидрохинона, 1.0 мл 5%-ного водного раствора гидроксида натрия и 50.0 мл толуола. При достижении температуры реакционного раствора 160°C включали перемешивание и засекали время реакции, равное 30 мин. Исчерпание пространственно замещенного дифенохинона определяли по данным светопоглощения реакционных растворов дифенохинона в пробах фотоколориметрическим методом на спектрофотометре при длине волны λ=540 нм. По окончании опыта выключалась магнитная мешалка с обогревом. При достижении 85°C автоклав открывался, осадок образовавшегося полихинона отделялся от водной фазы фильтрованием. Выход полихинона составил 84% от теоретического. Конверсия по дифенохинону составила 100%. Концентрация образовавшегося 4,4′-бис(2,6-ди-трет-бутилфенола) (далее по тексту бисфенол) в толуоле, найденная хроматографически, составила 10,3% масс., что соответствует 100%-ной конверсии по дифенохинону.

Полученный полихинон представляет собой порошкообразный материал от темно-зеленого до черного цвета, не растворяющийся в органических растворителях, в том числе и в диметилсульфоксиде, а также в воде. Синтезированный полихинон растворяется в концентрированной серной кислоте.

Элементный анализ полученного полимера: C: 52,69%; O: 42,85%, что соответствует расчетным данным C: 52,17%; O: 43,38%;

В ИК-спектре образца полученного полихинона, снятом в спектре отражения, обнаружены слабые полосы поглощения при 3050 и 2950 см-1, соответствующие C-H валентным колебаниям; 1625 см-1, соответствующие C=O валентным колебаниям; 1575 и 1525 см-1, соответствующие C=C валентным колебаниям кольца; 1310 см-1 и 1246 см-1, соответствующие валентным и деформационным колебаниям C-CO-C и 790-630 см-1, соответствующие деформационным колебаниям C-H связи.

Пример 2.

По примеру 1 реакцию ведут при 100°C. Выход полихинона составил 51,0% от теоретического. Конверсия по дифенохинону составила 57,0%. Концентрация бисфенола в толуоле составила 5,9% масс., что составляет 100% относительно прореагировавшего дифенохинона.

Пример 3.

По примеру 1 реакцию ведут при 50°C. Выход полихинона составил 3,5% от теоретического. Конверсия по дифенохинону составила 7,6%. Концентрация бисфенола в толуоле составила 0,8% масс.

Пример 4.

По примеру 1 реакцию ведут при 100°C в присутствии 5,0 мл 0.1% водного раствора гидроксида натрия. Выход полихинона составил 29,0% от теоретического. Конверсия по дифенохинону составила 35,5%. Концентрация бисфенола в толуоле составила 3,7% масс.

Пример 5.

По примеру 1 реакцию ведут при 100°C в присутствии 5,0 мл 20,0% водного раствора гидроксида натрия. Выход полихинона составил 12.0% от теоретического. Конверсия по дифенохинону составила 11,0%. Концентрация бисфенола в толуоле составила 1,1% масс.

Пример 6.

По примеру 1 реакцию ведут при 100°C в присутствии 5,0 мл 3,0% водного раствора гидроксида лития. Выход полихинона составил 58,0% от теоретического. Конверсия по дифенохинону составила 74,0%. Концентрация бисфенола в толуоле составила 7,6% масс.

Пример 7.

По примеру 1 реакцию ведут при 100°C в присутствии 5,0 мл 7,0% водного раствора гидроксида калия. Выход полихинона составил 51,0% от теоретического. Конверсия по дифенохинону составила 62,5%. Концентрация бисфенола в толуоле составила 6,4% масс.

Пример 8.

По примеру 1 в качестве мономера берут 1,0 г пирокатехина. Выход полихинона составил 65,0% от теоретического. Конверсия по дифенохинону составила 87,0%. Концентрация бисфенола в толуоле составила 8,9% масс.

Пример 9.

По примеру 1 в качестве мономера берут 1,0 г хингидрона. Выход полихинона составил 88,0% от теоретического. Конверсия по дифенохинону составила 100,0%. Концентрация бисфенола в толуоле составила 10,3% масс.

Пример 10.

По примеру 1 в качестве мономера берут 1,0 г 1,4-бензохинона. Выход полихинона составил 95,0% от теоретического. Конверсия по дифенохинону составила 100,0%. Концентрация бисфенола в толуоле составила 10,3% масс.

Пример 11.

По примеру 1 реакцию ведут при 200°C, в присутствии 25,0 мл воды в нейтральной среде, в течение 180 мин, количество исходного дегидрирующего агента 3,3′,5,5′-тетра-трет-бутил-4,4′-дифенохинона составляет 14,9 г. Выход полихинона составил 91,0% от теоретического. Конверсия по дифенохинону составила 67,8%. Концентрация бисфенола в толуоле составила 7,0% масс.

Пример 12.

По примеру 1 в качестве мономера берут 1,0 г 1,4-бензохинона, реакцию ведут при 200°C, в присутствии 25,0 мл 0,1 н. водного раствора серной кислоты, в течение 180 мин, количество исходного дегидрирующего агента 3,3′,5,5′-тетра-трет-бутил-4,4′-дифенохинона составляет 15,0 г. Выход полихинона составил 78,0% от теоретического. Конверсия по дифенохинону составила 67,3%. Концентрация бисфенола в толуоле составила 7,0% масс.

Пример 13.

По примеру 1 реакцию ведут в отсутствии водно-щелочной фазы. Выход полихинона составил 0.0% от теоретического. Конверсия по дифенохинону составила 0,0%. Концентрация бисфенола в толуоле составила 0,0% масс.

Источники информации

1. АС СССР 433183. Способ получения лестничных полихинонов.

2. АС СССР 492525. Способ получения полихинонов.

3. Патент США 5585454. Получение полихинона и его применение.

4. Патент США 6784322 B2. Олигомерные и полимерные материалы для органических светоизлучающих устройств, получаемые через арилирование хинонов.

5. Эйшун Цучида, Кимихиса Ямамото, Мицутоши Джикей, Хироюки Нишидэ. Окислительная полимеризация дифенилдисульфидов с хинонами: получение ультрачистого поли(p-фениленсульфида) / Макромолекулы, 1990, 23 (4), с.930-934. DOI: 10.1021/ma00206a004.

6. Бухаров С.В., Фазлиева Л.К., Мукменева Н.А., Ахмадуллин P.M., Морозов В.И. Окисление 3,5,3′,5′-тетра-трет-бутил-4,4′-дигидроксибифенила кислородом воздуха в отсутствие щелочных катализаторов. ЖОХ. 2002. Т.72. Вып.11. с.1910-1912.

7. Ахмадуллин Р.М., Нугуманова Г.Н., Мукменева Н.А., Бухаров C.В., Евтишина Н.М., Софронова О.В., Борейко Н.Л. Особенности стабилизирующего действия фенольного антиоксиданта 4,4′-бис(2,6-ди-трет-бутилфенол) в процессе старения каучуков / Каучук и резина. - 2006. - №10. - С.12-14.

8. Гетерогенно-каталитическое окисление 2,6-ди-трет-бутил-фенола до 3,3′,5,5′-тетра-трет-бутил-4,4′-дифенохинона с использованием полимерного катализатора на основе тетрахлорфталоцианина кобальта. А.Г. Ахмадуллина, P.M. Ахмадуллин, С.И. Агаджанян, Н.А. Мукменева. Вестник технологического университета. - 2009. - №2. - С.64-70.

9. Разработка модифицированного щелочного катализатора окисления 2,6-ди-трет-бутил-фенола. P.M. Ахмадуллин, Д.Р. Гатиятуллин, СИ. Агаджанян, А.Г. Ахмадуллина, Н.А. Мукменева. Вестник Казанского технологического университета. Т.15, №2, 2012, с.37-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПОЛИХИНОНОВ И ЭТИЛЕНБИСФЕНОЛА | 2015 |

|

RU2647591C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| НОВЫЕ МЕТАЛЛОКОМПЛЕКСНЫЕ СОЕДИНЕНИЯ ОЛИГОПИРОКАТЕХИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ НА ИХ ОСНОВЕ | 2017 |

|

RU2677226C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ И/ИЛИ МЕРКАПТИДНОЙ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659269C1 |

| СПОСОБ КОРМЛЕНИЯ ЖИВОТНЫХ И ПТИЦЫ | 2017 |

|

RU2654095C1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДА НАТРИЯ | 2020 |

|

RU2741546C1 |

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СУЛЬФИДА НАТРИЯ | 2016 |

|

RU2644779C2 |

| НОВОЕ ХИМИЧЕСКОЕ СОЕДИНЕНИЕ БИС(3,5-ДИ-ТРЕТ-БУТИЛ-4-ГИДРОКСИФЕНИЛ)ПРОПИЛ)ФОСФОНАТ | 2018 |

|

RU2665039C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛКАНОЛАМИНОВ ПРИ ОЧИСТКЕ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2018 |

|

RU2689572C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603635C1 |

Изобретение относится к способу получения полихинона окислительным дегидрированием исходного мономера: гидрохинона, и/или бензохинона, и/или хингидрона, и/или пирокатехина, и/или их смесей в присутствии мягкого дегидрирующего агента, пространственно замещенного дифенохинона общей формулы (1) с получением конечного продукта: полихинона и эквимолярного количества пространственно замещенного бисфенола общей формулы (2). При этом реакция может протекать в присутствии воды в нейтральной среде, и/или кислой среде, и/или щелочной среде в смеси с углеводородным растворителем, в котором растворен дегидрирующий агент и исходный мономер, в интервале температур от 50 до 200°C и продолжительности реакции не более 3-х часов. Предлагаемый способ позволяет получить полихинон с выходом до 95% при конверсии по исходному пространственно замещенному дифенохинону до 100%.

В формулах (1) и (2) R1-4 - алкильный радикал, и/или галоген, и/или циано группа. 2 з.п. ф-лы, 1 табл., 13 пр.

1. Способ получения полихинона достигается окислительным дегидрированием исходного мономера: гидрохинона, и/или бензохинона, и/или хингидрона, и/или пирокатехина, и/или их смесей в присутствии мягкого дегидрирующего агента, пространственно замещенного дифенохинона общей формулы (1) с получением конечного продукта: полихинона и эквимолярного количества пространственно замещенного бисфенола общей формулы (2); реакция может протекать в присутствии воды в нейтральной среде, и/или кислой среде, и/или щелочной среде в смеси с углеводородным растворителем, в котором растворен дегидрирующий агент и исходный мономер; реакция протекает в интервале температур от 50 до 200°C, продолжительность реакции не более 3-х часов; выход полихинона составляет до 95%, конверсия по исходному пространственно замещенному дифенохинону доходит до 100%.

где R1-4 - алкильный радикал, и/или галоген, и/или циано группа.

где R1-4 - алкильный радикал, и/или галоген, и/или циано группа.

2. Способ по п.1, отличающийся тем, что способ получения полихинона одновременно является и способом получения пространственно замещенного бисфенола общей формулы (2), являющегося эффективным антиоксидантом при стабилизации каучуков, полиолефинов и масел.

3. Способ по п.1, отличающийся тем, что pH водного раствора варьируется в пределах от 0 до 14.

| E.Tsuchida et al, Oxidative Polymerization of Diphenyl Disulfides with Quinones: Formation of Ultrapure Poly(p-phenylene sulfide)s | |||

| Macromolecules, 1990, 23(4), 930-934 | |||

| Способ получения полихинонов | 1974 |

|

SU492525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИХИНОНОВ | 0 |

|

SU376411A1 |

| JP 7247344A, 26.09.1995 | |||

Авторы

Даты

2015-06-10—Публикация

2014-02-11—Подача