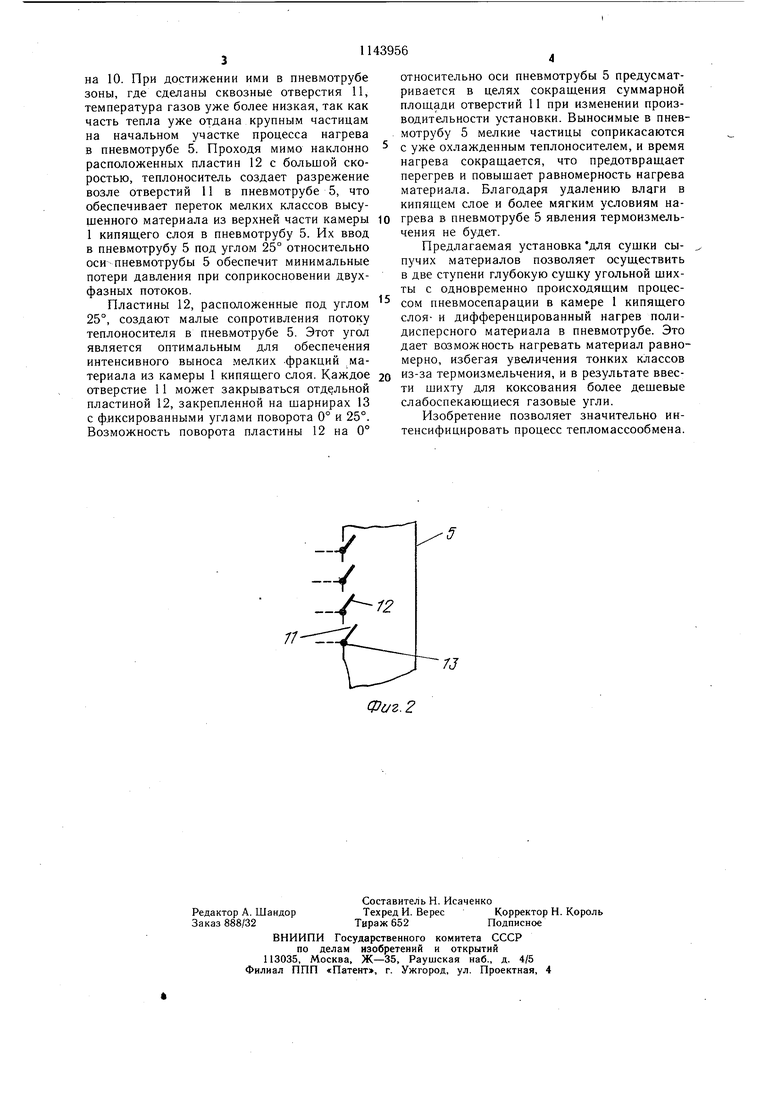

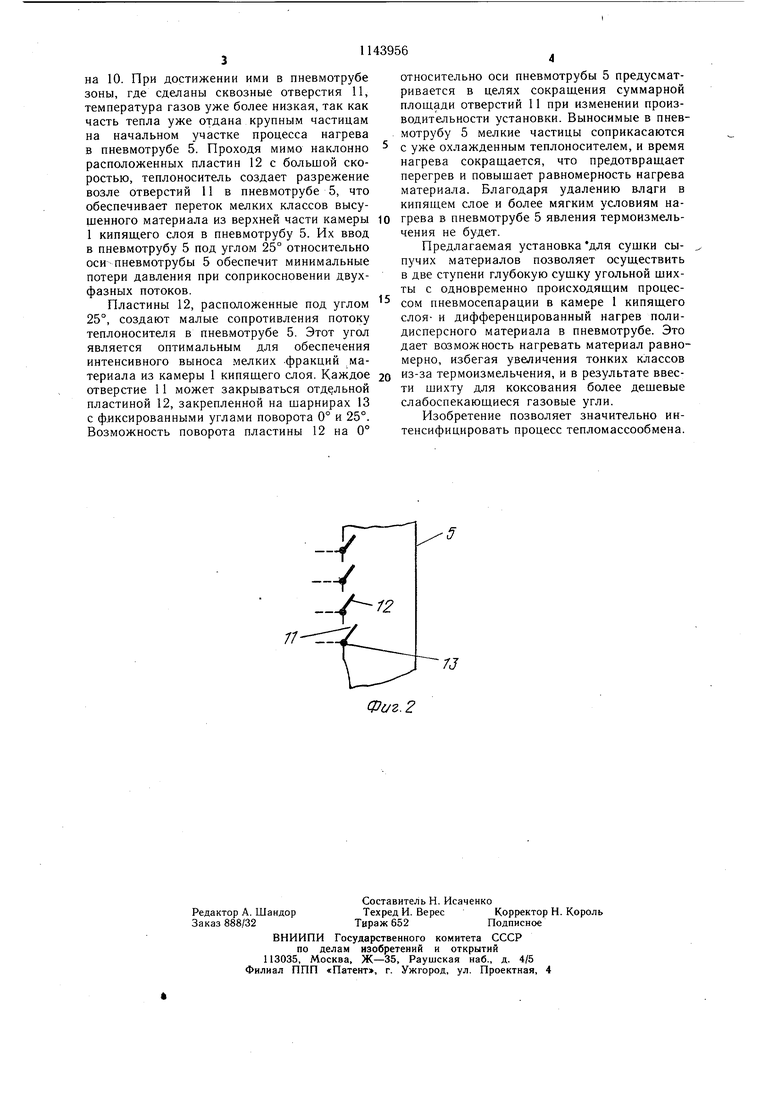

Изобретение относится к технике термической обработки сыпучих материалов (сушка, нагрев) и может быть использовано во многих отраслях промышленности, например для термической подготовки угольной шихты перед коксованием в коксохимической промышленности. По основному авт. св. № 566103 известна установка для сушки сыпучих материалов, содержащая камеру кипяшего слоя с загрузочным устройством, газоподводяш.ий короб, пневмотрубу с эжекторным участком в виде диффузора с шелью, перекрываемой заслонкой, и конфузора, подсоединенного к коробу 1. Недостатком известной установки является низкая интенсивность тепломассообмена. Цель изобретения - интенсификация тепломассообмена. Указанная цель достигается тем, что в установке для сушки сыпучих материалов, содержашей камеру кипяшего слоя с загрузочным устройством, газоподводяшим коробом и подсоединенную к камере пневмотрубу, причем пневмотруба подсоединена к камере со стороны, противоположной загрузочному устройству, и в месте соединения имеет эжекторный участок, выполненный в виде диффузора, имеюшего регулируемую с помощью заслонки шель, сообщенную с камерой, и конфузора, подсоединенного к газоподводяшему коробу, стенка, отделяющая камеру кипящего слоя от пневмотрубы, выполнена жалюзийной из пластин, щарнирно закрепленных с возможностью поворота до 25° относительно оси пневмотрубы. Необходимость установки пластин с регулируемым углом поворота О-25° относительно оси пневмотрубы объясняется следующими требованиями к проведению процесса в установке для сушки сыпучих мат териалов: - регулирование разгрузки через сквозные отверстия в стенке сушильной камеры. В зависимости от производительности установки требуется меньшее число отверстий, так как уменьшается количество мелких классов и отработанных газов в сушилке кипящего слоя. Чтобы не нарушать режим сушки, часть отверстий закрывается поворотом соответствуюших пластин на 0° относительно оси пневмотрубы. Наоборот, при повы шении производительности установки количество отверстий, соединяющих сушилку с пневмотрубой, необходимо увеличить поворотом закрывающих пластин на 25° относительно оси пневмотрубы; - предотвращение забивания отверстий и уноса частиц в сушильную камеру. При движении частиц твердого материала в пневмотрубе наблюдается их соударение со стенками пневмотрубы и при попадании в щели частиц крупностью, соизмеримой с величиной отверстий, может произойти их забивание либо перенос в сушильную камеру. Это приводит к нарушению режима термообработки, уменьшению производительности установки, снижению эффективности ее работы; -обеспечение направленной загрузки. Приотсутствии пластин частицы материала и газы выносятся в пневмотрубу перпендикулярно ее оси, которые, соударяясь с движущимися вверх крупными частицами и газами пневмотрубы, создают дополнительное сопротивление в пневмотрубе, снижая эффективность установки; -каждое сквозное отверстие с наклонной пластиной работает как вытяжная ординарная створка. Оптимальное значение коэффициента сопротивления проходу газов через эту створку определено при угле наклона пластины к оси пневмотрубы, равном 25°. Сопротивление пластины потоку газов при этом угле наклона является минимальным;-установка пластин не мешает проведению процесса термообработки в пневмотрубе, так как ее наличие деформирует поток газов при переходе из осесимметричного сечения в несимметричное, сопровождающееся сужением и внезапным расширением потока. В таком сложном потоке наблюдается эффект, присущий диффузорам, который компенсирует то незначительное гидравлическое сопротивление, которое создает пластина. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - узел установки для сушки сыпучего материала с вертикальным рядом сквозных отверстий и шарнирно закрепленных пластин. Установка содержит камеру 1 кипящего слоя, загрузочное устройство 2, газораспределительную решетку 3, газоподводящий короб 4, пневмотрубу 5, эжекторный участок в виде диффузора 6 са щелью 7, заслонку 8, конфузор 9, подсоединенный к коробу 4, циклон 10, вертикальный ряд сквозных отверстий 11, снабженных пластинами 12 с регулируемым поворотом до 25° относительно оси пневмотрубы 5, шарниры 13. Установка для сущки сыпучих материалов работает следующим образом. Теплоноситель нагнетается в газоподводящий короб 4, где часть его поступает через рещетку 3 в камеру 1 и затем идет в систему очистки. Другая часть теплоносителя из короба 4 поступает через конфузор 9 в пневмотрубу 5 и далее в циклон 10. Влажный материал через загрузочное устройство 2 подается в камеру 1, где сущится в кипящем слое и подогревается до 100- 120°С. Через щель 7 в диффузоре 6, регулируемую с помощью заслонки 8, крупные частицы материала поступают в пневмотрубу 5, где подхватываются горячим теплоносителем и выносятся в направлении циклона 10. При достижении ими в пневмотрубе зоны, где сделаны сквозные отверстия 11, температура газов уже более низкая, так как часть тепла уже отдана крупным частицам на начальном участке процесса нагрева в пневмотрубе 5. Проходя мимо наклонно расположенных пластин 12 с большой скоростью, теплоноситель создает разрежение возле отверстий 11 в пневмотрубе 5, что обеспечивает переток мелких классов высущенного материала из верхней части камеры 1 кипящего слоя в пневмотрубу 5. Их ввод в пневмотрубу 5 под углом 25° относительно оси пневмотрубы 5 обеспечит минимальные потери давления при соприкосновении двухфазных потоков.

Пластины 12, расположенные под углом 25°, создают малые сопротивления потоку теплоносителя в пневмотрубе 5. Этот угол является оптимальным для обеспечения интенсивного выноса мелких .фракций материала из камеры 1 кипящего слоя. Каждое отверстие 11 может закрываться отдельной пластиной 12, закрепленной на шарнирах 13 с фиксированными углами поворота 0° и 25°. Возможность поворота пластины 12 на 0°

относительно оси пневмотрубы 5 предусматривается в целях сокращения суммарной площади отверстий 11 при изменении производительности установки. Выносимые в пневмотрубу 5 мелкие частицы соприкасаются с уже охлажденным теплоносителем, и время нагрева сокращается, что предотвращает перегрев и повышает равномерность нагрева материала. Благодаря удалению влаги в кипящем слое и более мягким условиям нагрева в пневмотрубе 5 явления термоизмельчения не будет.

Предлагаемая установка для сущки сыпучих материалов позволяет осуществить в две ступени глубокую сущку угольной щихты с одновременно происходящим процессом пневмосепарации в камере 1 кипящего слоя- и дифференцированный нагрев полидисперсного материала в пневмотрубе. Это дает возможность нагревать материал равномерно, избегая увеличения тонких классов из-за термоизмельчения, и в результате ввести шихту для коксования более дешевые слабоспекающиеся газовые угли.

Изобретение позволяет значительно интенсифицировать процесс тепломассообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки сыпучих материалов | 1975 |

|

SU566103A1 |

| Установка для сушки дисперсных материалов | 1977 |

|

SU877271A1 |

| Установка для сушки растворов и суспензий | 1977 |

|

SU754175A1 |

| Комбинированная установка для сушки сыпучих материалов | 1981 |

|

SU981790A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1097020A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Установка для сушки комкующихся зернистых материалов в кипящем слое | 1975 |

|

SU538203A1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| Сушилка для сыпучих материалов | 1983 |

|

SU1105741A2 |

УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ по авт. св. № 566103, отличающаяся тем, что, с целью интенсификации тепломассообмена, стенка, отделяющая камеру кипящего слоя от пневмотрубы, выполнена жалюзийной из пластин, щарнирно закрепленных с возможностью поворота до 25° относительно оси пневмотрубы. (Л 4; оо со сд О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для сушки сыпучих материалов | 1975 |

|

SU566103A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-03-07—Публикация

1984-02-13—Подача