Изобретение относится к получению и обработке тугоплавких неорганических материалов и может быть использовано для изготовления изделий из тугоплавких материалов методом сочетания высокотемпературного реагирования исходных компонентов в режиме горения с последующей обработкой продуктов горения давлением, а именно выдавливанием через отверстие пресс-формы.

Известен способ изготовления изделий, заключающийся в получении заготовки и ее горячем деформировании, при котором из смеси порошков получают заготовку и нагревают ее перед деформированием.

Однако этот способ характеризуется большой энергоемкостью и невозможностью получать изделия из тугоплавких материалов с температурой плавления около 3000°С.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ получения изделий, включающий приготовление смеси, состоящей из металла, неметалла и металла - связки, инициирование в ней реакции горения и деформирование с использованием тепла этой реакции, деформирование ведут в ходе реакции или сразу по ее окончании.

Однако при этом способе тепловые процессы не успевают сформировать кристаллическую структуру, что приводит к образованию трещин, пор. Кроме того, выдавпивание продуктов горения входе реакции или сразу по ее окончании ведет к неоднородности распределения структуры по длине изделия: металл - связка при температуре горения находится в расплавленном состоянии, а тугоплавкая основа - в твердом.

Целью изобретения является улучшение качества поверхности и получение однородной структуры изделий.

Для достижения поставленной цели в способе изготовления изделий из порошковых материалов, включающем приготовление смеси, состоящей из металла IV а группы, например Ti, неметалла, например С. В, и металла - связки, например N1, Со, инициирование в ней реакции горения и последующее выдавливание продукта горения, выдавливание проводят при температуре ,3 Тпл-Тз, где Тпл температура г лавления продукта горения; Тз - температура затвердевания металла связки.

Сущность изобретения заключается в том, что при выдержке полученного состава в интервале от температуры горения до температуры затвердевания металла - связки

успевают пройти процессы образования кристаллической структуры из прореагировавших до конца материалов исходной смеси и осуществляется отвод содержащихся в них примесных газов. Последнее приводит к уменьшению пористости и снижению требований к чистоте материалов исходной смеси. Затвердевание металла - связки обуславливает однородность структуры по длине образца.

Указанный температурный интервал (0,3 Тпл-Тз) процесса выдавливания обеспечивает сохранение пластических свойств твердой основы полученного состава. Проведение выдавливания при температуре 0,3 Тпл приводит к потере пластических свойств твердой основы. Проведение выдавливания при температуре Тз не обеспечивает условия равномерного распределения металла связки между зернами твердой основы. Отсюда следуют ограничения на выбор металла-связки: использование легкоплавких материалов, у которых температура затвердевания (,3 Тпл) может привести к существенной неоднородности структуры и свойств прлучаемыхизделий.

Пример 1. Изготовление продуктов диаметром 8 мм выдавливанием.

Состав исходной щихты, мас.%:

Ti 56, С 14, N1 30.

Температуры - горение

2000°С,

экзотермической смеси (TI+C) 1456°С,

затвердевание связки (N1)

плавление твердой

3200°С.

основы (TiС)

Порошки металлов и сажу смешивали в мельницах барабанного типа и затем полученную шихту формовали в таблетки массой 50 г и диаметром 25 мм, теплоизолировали асбестовой тканью толщиной 1,5 мм и помещали в пресс-форму из стали ХВГ с внутренним диаметром 30 мм. Диаметр выходного отверстия в матрице 8,2мм..

После инициирования реакций и прохождения волны горения полученный материал выдерживали до температуры Ть 1400°С (,44Тпл), включали пресс и осуществляли выдавливание.

Полученное изделие - пруток длиной 102 мм имел диаметр (замеры через 10 мм): 8,09: 8,08; 8,08; 8.08; 8,07,- 8,06; 8.05; 8,05; 8,04; 8.04. Поверхность прутка была ровной, гладкой, без видимых дефектов. Слой под шлифовку - 1 мм на диаметр.

Для исследования структуры получаемых изделий изготавливались шлифы из начального и конечного участков прутка. Точечным методом опред елялись объемные

доли фаз (TIC и N1). Содержание компонентов, мас.%:

Начальный участок TIC 70, N1 30

Конечный участок TIC 70, N1 30

Пример 2. В условиях примера 1 сгоревшую таблетку выдерживали до температуры 1200°С (,38 Тпл) и осуществляли выдавливание. Полученный пруток .длиной 104 мм имел диаметр (замеры через 10 мм): 8,09; 8.09; 8,08; 8.07; 8,07; 8,06; 8,06; 8,05; 8,05; 8,04.,

Поверхность прутка ровная, гладкая, без видимых дефектов. Слой под шлифовку -OJ мм на диаметр. Содержание компонентоё,мас.

Начальный участок TIC 70, N130

Конечный участок TIC 70, N1 30

П р и м е р 3. В условиях примера t сгоревшую таблетку выдерживали до темперЭтуры1000 С(,31 Тпл) и осуществляли выдавливание. Полученный пруток длиной 101 мм имел диаметр (замеры через 10 мм): 8.09; 8,09; 8,08; 8.07; 8,07; 8,06; 8,06; 8,05; 8,05; 8Д)4.

Поверхность прутка ровная, гладкая, без; видимых дефектов. Слой под шлифовку -0,1 мм на диаметр. Содержание компонентов, мас.%:

Начальный участок Т1С 70, N1 30

Конечный участок TIC 70. N1 30

П р и м 6 р 4. В условиях примера 1 сгоревшую таблетку выдерживали до температуры (.25 Тпл) и осуществляли выдавливание. Полученный пруток длиной 84 мм имел диаметр (замеры через 10 мм): 8,15; 8,01; 7.92; 8,04; 7.94; 8,11; 8.07; 7,92.

Поверхность прутка была чешуйчатой с большим количеством поперечных трещин. Слой под шлифовку -2 мм. на диаметр. Содержание компонентов, мас.%:

в начальном участке: Т1С 70, N1 30

в конечном участке: TIC 70, N1 30.

При м е р 5. В условиях примера 1 сгоревшую таблетку выдерживали до температуры () и осуществляли выдавливание. Полученный пруток длиной 109 ммимел диаметр (замеры через 10мм): 8,09; 8,08; 8,08; 8.07; 8,05; 8.07; 8,05; 8.05; 8,04; 8,04, Поверхность прутка была чешуйчатой. Слой под шлифовку -1,5 мм на диаметр.

Содержание компонентов, мас.%:

Начальный участок TIC 63, N1 37

Конечный участок TJC 73. N1 27.

П р и м е р 6. В условиях примера 1 таблетку выдавливали сразу после сгорания (Ti,-2000C Тз). Полученный пруток длиной

107 мм имел диаметр: 8,1; 8,05; 8.09; 8.08: 8,03i«,07; 8,08; 8,03; 8,04; 8,02 (замеры через 10 мм длины). Поверхность пористзя и чешуйчатая. Слой под шлифовку -1,8 мм на диаметр. Содержание компонентов, мас.%:

Начальный участок TIC 60, N1 40

Конечный участок TiC 74, N1 26.

Пример 7. В качестве материалов исходной шихты были взяты компоненты, мас.%:

Т1 58,7; С 6,4; В 14,9; Со 20.

Температуры - горение

данной смеси2500С.

плавление твердой основы 2500°С

(соответствует Тпл эвтектики TIC+TIB).

Затвердевание связки (Со) 1490°С.

Дальнейшие операции проёодились в условиях примера 1. Сгоревшую таблетку выдерживали до температуры 1000°С (,4 Тпл) и осуществляли выдавливание. Полученный пруток длиной 102 мм имел диаметр (замеры через 10 мм длины): 8,08; 8,08; 8,08; 8,07; 8,07; 8,06; 8,05; 8,05; 8,р4; 8,04. Поверхность прутка ровная, гладкая, без видимых дефектов. Слой под шлифовку -0,1 мм. Содержание компонентов, мас.%;

Начальный участокТ1С+Т1В2 80, Со 20

Конечный участок TiC+TIB 80, Со 20. .

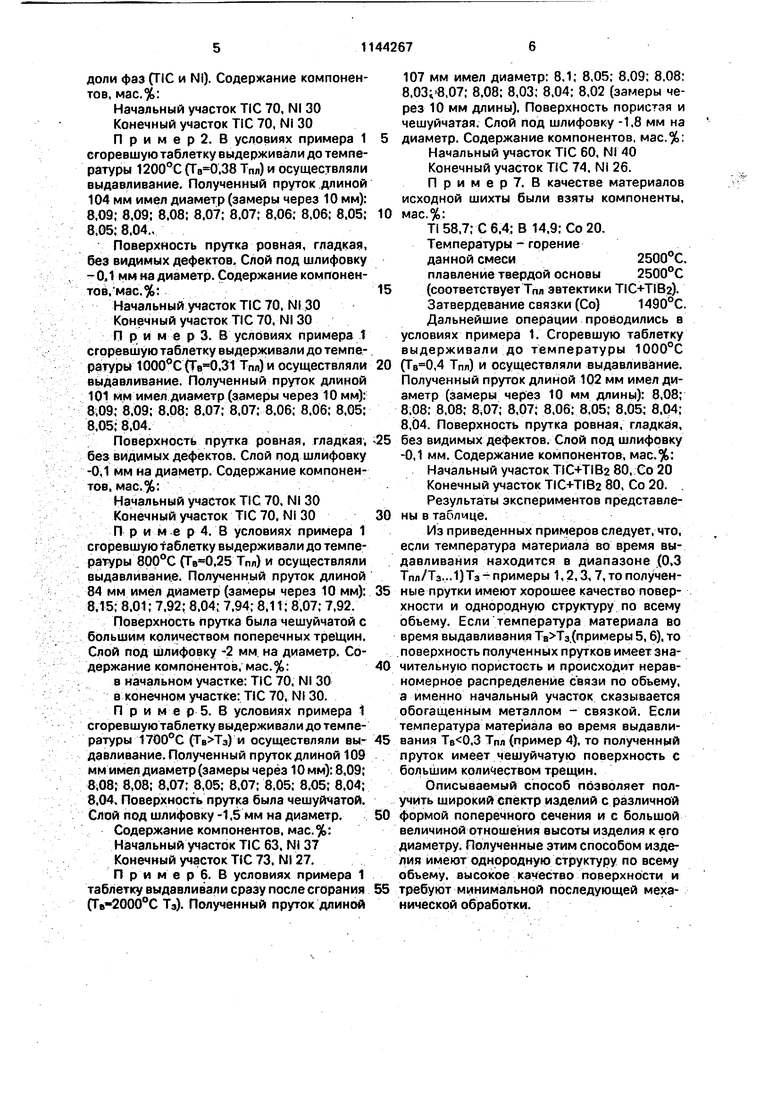

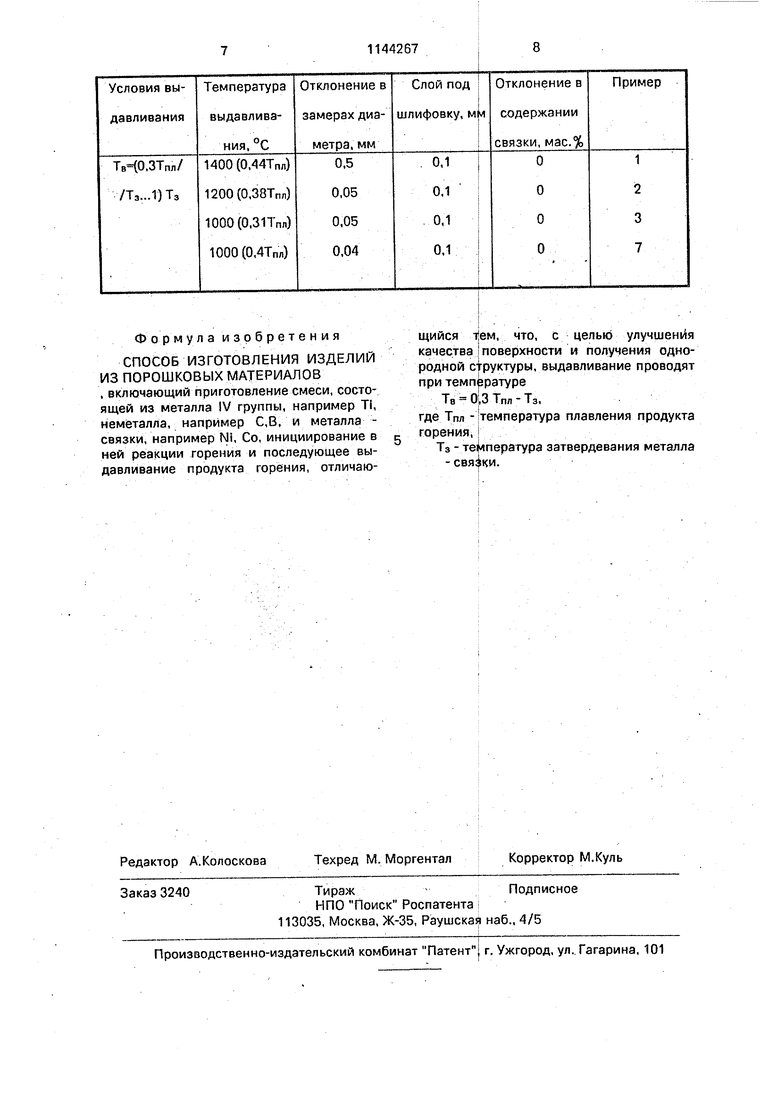

Результаты экспериментов представлены в таблице.

Из приведенных примеров следует, что, если температура материала во время выдавливания находится в диапазоне (0,3 Тпл/Тэ...1)Тз- примеры 1,2,3, 7, то полученные прутки имеют хорошее качество поверхности и однородную структуру по всему объему. Если температура материала во время выдавливанияТа Тз.(примеры 5,6). то .поверхность полученных прутков имеет значительную пористость и происходит неравномерное распределение связи по объему, а именно начальный участок сказывается обогащенным металлом - связкой. Бели температура материала во время выдавливания ,3 Тпл (пример 4), то полученный пруток имеет чешуйчатую поверхность с большим количеством трещин.

Описываемый способ позволяет получить широкий спектр изделий с различной формой поперечного сечения и с большой величиной отношения высоты изделия к его диаметру. Полученные зтим способом изделия имеют однородную структуру по всему объему, высокое качество поверхности и требуют минимальной последующей механической обработки.

Ф о р м у л а и 3 о б р е т е н и я

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ , включающий приготовление смеси, состоящей из металла IV группы, например Ti, неметалла, например С,В, и металла связки, например Ni, Со, инициирование в ней реакции горения и последующее выдавливание продукта горения, отличающийся т|ем, что, с целью улучшения качества I поверхности и получения однородной ctpyKTypM, выдавливание проводят при температуре

Те 013 Тпл - Тз,

где Тпл - |температура плавления продукта горения, I

Тз-температура затвердевания металла -свя;1ки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| Карбидосталь и способ ее получения | 1988 |

|

SU1647039A1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

.

Авторы

Даты

1993-11-15—Публикация

1983-11-18—Подача