11 ел

Изобретение относится к пр « ппленности строительных материалов и может быть использовано для производства асбестоцементных изделий методом экструзии.

Известна сырьевая смесь для производства асбестоцементных изделий, содержащая асбест, портландцемент и метилцеллюлозу в качестве пластификатора в количестве ,92,3% от массы исходных материалов

tn.

Однако указанная смесь характеризуется недостаточйо высокими реологическими свойствами, пониженной прочностью готовых изделий и использованием дорогих компонентов - портландцемента и метилцеллюлозы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является смесь C2j вк/иочающая асбест, нефелиновьй шлам и алюминат натрия при следующи соотношениях компонентов, мас.% Асбест5-25

Нефелиновый тлам 70-94,5 Алпоминат натрия 0,5-5

Недостатком указанной сырьевой ; смеси являются невысокие реологические характеристики формовочной масс Цель изобретения - улучшение реологических свойств смеси путем снижения пластичной прочности.

Поставленная цель достигается тем, что сырьевая смесь для изготовления асбестоцементных изделий, включающая асбест, вяжущее и содержащую алюминат натрия пластифицирующую добавку, содержит в качестве вяжущего тонкомолотый доменный шлак а в качестве указанной пластифицирующей добавки - отходы производства аскорбиновой кислоты при следзпощем соотношении компонентов, Mac.%j

Асбест10-30

Тонкомолотьй

доменньй шлак 66-82

Отходы производ: ства аскорбино. вой кислоты 4-8

Отходы производства аскорбиновой кислоты содержат 94-96% алюмината натрия (NaAlO) при соотношении : AljO 0,9 : 1,1, оксид калия 0,1-0,4% и оксид никеля 3,95,6%. Плотность раствора 1,1 1,4 г/см. Тонкомолотый доменный

450011

шлак имеет коэффициент качества 1,1.-1,5 и содержит, мас.%: SiOz 39.fi: AljOj 12,09; FejO, 0,51; CaO 39,53; MgO 4,43; SOj 1,90; MnO, , S 5 остальное.

В результате взаимодействия алюмината натрия и тонкомолотого доменного шлака обеспечивается получение смеси с высокими реологическими

to свойствами, что позволяет исключить применение дорогостоящих высокомолекулярных органических пластификаторов и получить продукт высокого качества.

5 Технология формования из предлагаемой смеси состоит в следующем.

Асбест хризотиловый полужесткой текстуры 5 и 6 сорта распущивается в бегунах 12 мин и дезинтеграторе

0 до степени распушки не менее 60%. Затем в бетоносмесителе цикличного действия смешиваются тонкомоЛотьй доменный шлак (удельная поверхность 2800-4000 см /г) и распушенный ас5 бест. После 3-5 мин совместного перемешивания через мерную емкость поступает раствор алюмината натрия (отхо- t ды производства аскорбиновой киcлotы). Через 3-5 мин после получения глиноQ подобной массы перемешивание прекращается, а готовая асбестоцементная . смесь поступает на формование.

При увеличении дозировки асбеста cBbmje 30% наблюдается повышение пластической прочности сырьевой

смеси. При снижении дозировки

асбеста менее 10% наблюдается снижение прочности затвердевших образцов . Увеличение дозировки ахномината натрия свыше 8% приводит к повьш1ению пластической прочности и снижению предельной прочности при изгибе. Снижение дозировки алюмината натрия менее 4% приводит к падению предельной прочности при изгибе.

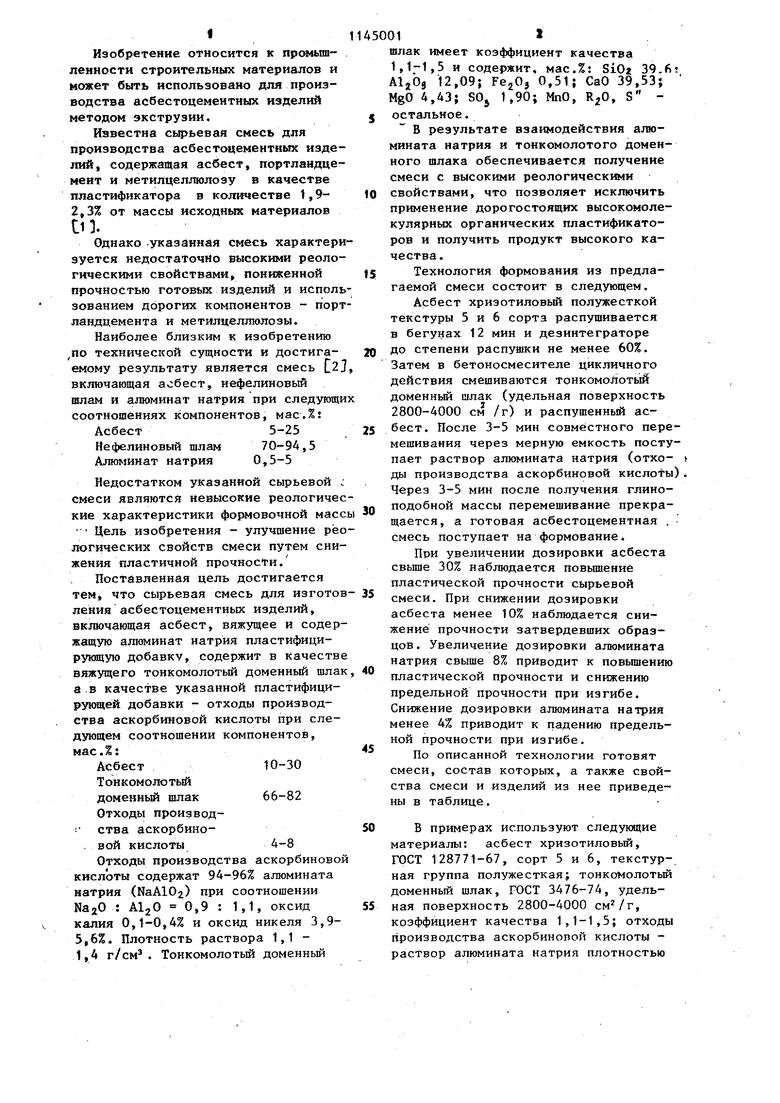

По описанной технологии готовят смеси, состав которых, а также свойства смеси и изделий из нее приведены в таблице.

0 В примерах используют следующие материалы: асбест хризотиловый, ГОСТ 128771-67, сорт 5 и 6, текстурная группа полужесткая; тонкомолотый доменный шлак, ГОСТ 3476-74, удельная поверхность 2800-4000 ,

коэффициент качества 1,1-1,5; отходы производства аскорбиновой кислоты раствор алюмината натрия плотностью

3 11450014

1j1-1,A r/ми. При снижении плотностиИспользование данной сырьевой

менее 1,1 г/см происходит ускорен-смеси позволяет повысить производиное схватывание массы, а при увели-тельность формующего агрегата, улуччении плотности свьше-1,4 г/см на по-шить качество готовой продукции и

верхяости затвердевших изделий выде- 5 снизить себестоимость готовой продук

ляется избыточное количество щелочи,ции на 35-40%. что приводит к снижению прочности.

Соотношение NajO : отходахВ условиях Белгородского комбипостоянно и равно 0,9:1,1.. ната асбестоцементных изделий ожидаИзделия из предлагаемой смеси юемьв экономический эффект на одну В14пБржали 50 циклов попеременноготехнологическую линию составит около

замораживания и оттаивания.25 тыс. руб. в год. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1518321A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2000 |

|

RU2162455C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Способ приготовления вяжущего для бетонной смеси | 1989 |

|

SU1689369A1 |

| Сырьевая смесь для изготовленияСТРОиТЕльНыХ издЕлий эКСТРудиРОВА-НиЕМ | 1979 |

|

SU833753A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2084418C1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2019 |

|

RU2739003C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВ-. ЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ, включ«ощая асбест, вяжущее и содержащую алюминат натрия пластифицирующую добавку, отличающая ся тем, что, с целью улучшения реологических свойств путем снижения пластической прочности, она содержит в качестве вяжущего тонкомолотый доменный шлак, а в качестве указанной пластифицирующей добавки - отходы производства аскорбиновой кислоты при следующем соотношении компонентов, мас.%: Асбест10-30 Тонкомолотый доменный шлак 66-82 Отходы производства аскорбиновой кислоты4-8 (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления асбестоцементной смеси | 1976 |

|

SU581117A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-15—Публикация

1982-04-23—Подача