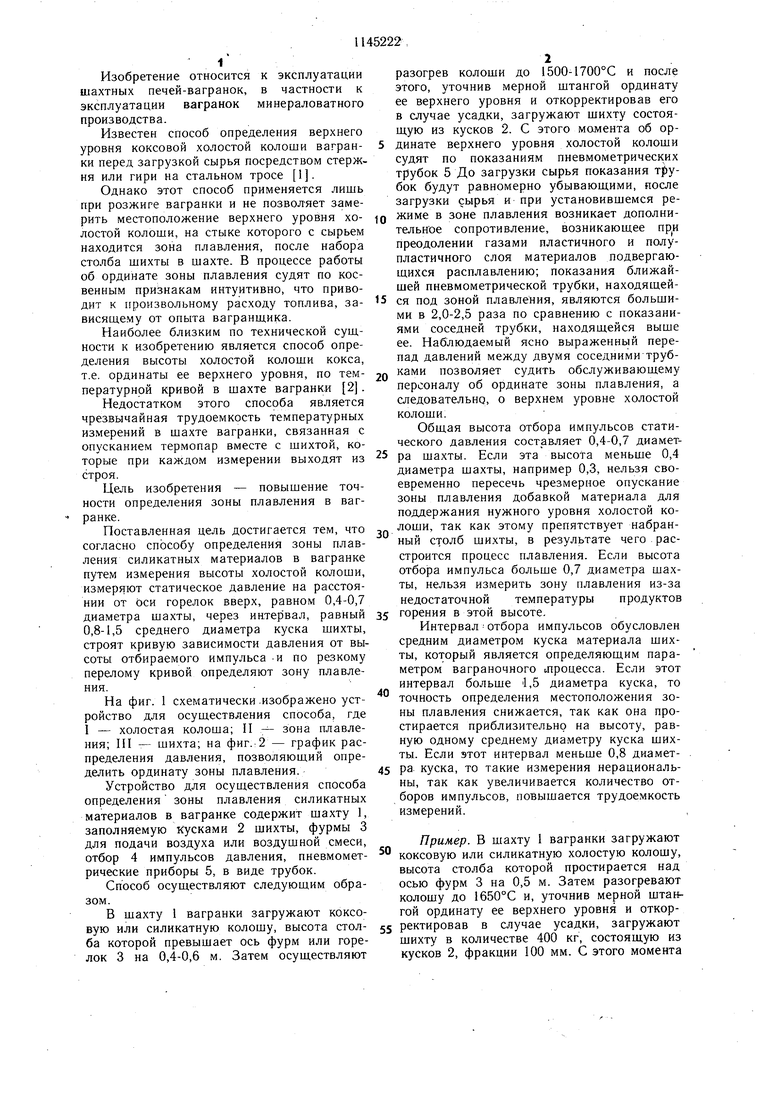

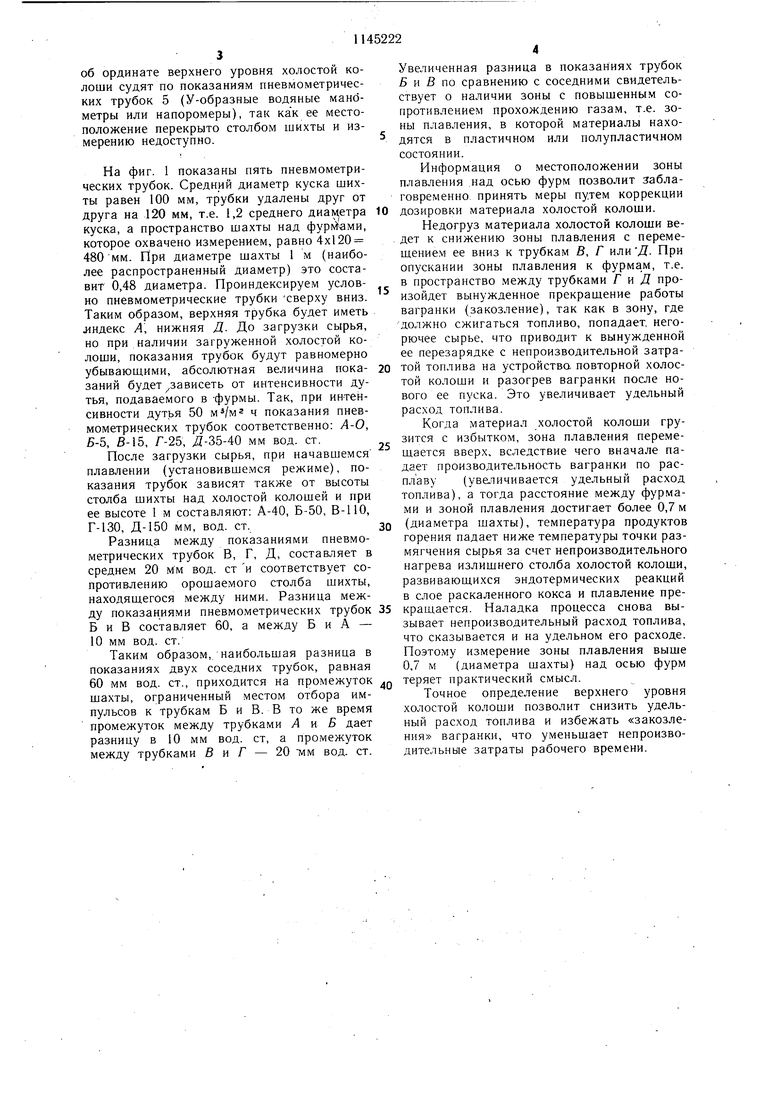

Изобретение относится к эксплуатации шахтных печей-вагранок, в частности к эксплуатации вагранок минераловатного производства. Известен способ определения верхнего уровня коксовой холостой колоши вагранки перед загрузкой сырья посредством стержня или гири на стальном тросе 1. Однако этот способ применяется лишь при розжиге вагранки и не позволяет замерить местоположение верхнего уровня холостой колоши, на стыке которого с сырьем находится зона плавления, после набора столба шихты в шахте. В процессе работы об ординате зоны плавления судят по косвенным признакам интуитивно, что приводит к произвольному расходу топлива, зависящему от опыта вагранщика. Наиболее близким по технической сущкости к изобретению является способ определения высоты холостой колоши кокса, т.е. ординаты ее верхнего уровня, по температурнрй кривой в шахте вагранки 2 . Недостатком этого способа является чрезвычайная трудоемкость температурных измерений в щахте вагранки, связанная с опусканием термопар вместе с шихтой, которые при каждом измерении выходят из Цель изобретения - повышение точности опреде.тения зоны плавления в вагранке. Поставленная цель достигается тем, что согласно способу определения зоны плавления силикатных материалов в вагранке путем измерения высоты холостой колоши, измеряют статическое давление на расстоянии от оси горелок вверх, равном 0,4-0,7 диаметра шахты, через интервал, равный 0,8-1,5 среднего диаметра куска шихты. строят кривую зависимости давления от высоты отбираемого импульса -и по резкому перелому кривой определяют зону плавления. На фиг. 1 схематически .изображено устройство для осуществления способа, где I - холостая колоша; II -- зона плавления; III - шихта; на фиг.:2 - график распределения давления, позволяющий определить ординату зоны плавления. Устройство для осуществления способа определения зоны плавления силикатных материалов в вагранке содержит шахту 1, заполняемую Кусками 2 щихты, фурмы 3 для подачи воздуха или воздушной смеси, отбор 4 импульсов давления, пневмометрические приборы 5, в виде трубок. Способ осуществляют следующим образом. В шахту 1 вагранки загружают коксовую или силикатную колошу, высота столба которой превышает ось фурм или горелок 3 на 0,4-0,6 м. Затем осуществляют разогрев колоши до 1500-1700°С и после этого, уточнив мерной штангой ординату ее верхнего уровня и откорректировав его в случае усадки, загружают шихту состоящую из кусков 2. С этого момента об ординате верхнего уровня холостой колоши судят по показаниям пневмометрических трубок 5 До загрузки сырья показания трубок будут равномерно убывающими, после загрузки сырья и при установившемся режиме в зоне плавления возникает дополнительное сопротивление, возникающее преодолении газами пластичного и полупластичного слоя материалов подвергающихся расплавлению; показания ближайшей пневмометрической трубки, находящейся под зоной плавления, являются большими в 2,0-2,5 раза по сравнению с показаниями соседней трубки, находящейся выше ее. Наблюдаемый ясно выраженный перепад давлений между двумя соседними труб позволяет судить обслуживающему персоналу об ординате зоны плавления, а следовательно, о верхнем уровне холостой КОЛОП1И. Общая высота отбора импульсов статического давления составляет 0,4-0,7 диаметра щахты. Если эта высота меньще 0,4 диаметра шахты, например 0,3, нельзя своевременно пересечь чрезмерное опускание зоны плавления добавкой материала для поддержания нужного уровня холостой колоши, так как этому препятствует набранный столб щихты, в результате чего расстроится процесс плавления. Если высота отбора импульса больше 0,7 диаметра шахты, нельзя измерить зону плавления из-за недостаточной температуры продуктов горения в этой высоте, Интервал отбора импульсов обусловлен средним диаметром куска материала шихты, который является определяющим параметром ваграночного процесса. Если этот интервал больще 1,5 диаметра куска, то точность определения местоположения зоны плавления снижается, так как она простирается приблизительно на высоту, равную одному среднему диаметру куска шихты. Если этот интервал меньше 0,8 диаметра куска, то такие измерения нерациональмы, так как увеличивается количество отборов импульсов, повышается трудоемкость измерений. Пример. В шахту I вагранки загружают коксовую или силикатную холостую колошу, высота столба которой простирается над осью фурм 3 на 0,5 м. Затем разогревают колошу до 1650°С и, уточнив мерной штангой ординату ее верхнего уровня и откорректировав в случае усадки, загружают щихту в количестве 400 кг, состоящую из кусков 2, фракции 100 мм. С этого момента об ординате верхнего уровня холостой колоши судят по показаниям пневмометрических трубок 5 (У-образные водяные манбметры или напоромеры), так как ее местоположение перекрыто столбом шихты и измерению недоступно. На фиг. 1 показаны пять пневмометрических трубок. Средний диаметр куска шихты равен 100 мм, трубки удалены друг от друга на 120 мм, т.е. 1,2 среднего диаметра куска, а пространство шахты над , которое охвачено измерением, равно 4x120 480ММ. При диаметре шахты 1 м (наиболее распространенный диаметр) это составит 0,48 диаметра. Проиндексируем условно пневмометрические трубки сверху вниз. Таким образом, верхняя трубка будет иметь лндекс А, нижняя Д. До загрузки сырья, но при наличии загруженной холостой колоши, показания трубок будут равномерно убываюшими, абсолютная величина показаний будет зависеть от интенсивности дутья, подаваемого в -фурмы. Так, при интенсивности дутья 50 ч показания пневмометрических трубок соответственно: А-0, Б-5, В-15, Г-25, Д-35-40 мм вод. ст. После загрузки сырья, при начавшемся плавлении (установившемся режиме), показания трубок зависят также от высоты столба шихты над холостой колошей и при ее высоте 1 м составляют: А-40, Б-50, В-110, Г-130, Д-150 мм, вод. ст. Разница между показаниями пневмометрических трубок В, Г, Д, составляет в средне.м 20 мм вод. ст и соответствует сопротивлению орошаемого столба шихты, находящегося между ними. Разница между показаниями пневмометрических трубок Б и В составляет 60, а между Б и А - 10 мм вод. ст. Таким образом, наибольшая разница в показаниях двух соседних трубок, равная 60 мм вод. ст., приходится на промежуток шахты, ограниченный местом отбора импульсов к трубкам Б и В. В то же время промежуток между трубками Л и Б дает разницу в 10 мм вод. ст, а промежуток между трубками Б и Г - 20 мм вод. ст. Увеличенная разница в показаниях трубок Б и В по сравнению с соседними свидетельствует о наличии зоны с повышенным сопротивлением прохождению газам, т.е. зоны плавления, в которой материалы находятся в пластичном или полупластичном состоянии. Информация о местоположении зоны плавления над осью фурм позволит заблаговременно принять меры путем коррекции дозировки материала холостой колоши, Недогруз материала холостой колоши ведет к снижению зоны плавления с перемещением ее вниз к трубкам В, Г илиД. При опускании зоны плавления к фурмам, т.е. в пространство между трубками Г и Д произойдет вынужденное прекращение работы вагранки (закозление), так как в зону, где должно сжигаться топливо, попадает, негорючее сырье, что приводит к вынужденной ее перезарядке с непроизводительной затратой топлива на устройства повторной холостой колоши и разогрев вагранки после нового ее пуска. Это увеличивает удельный расход топлива. Когда материал холостой колоши грузится с избытком, зона плавления перемещается вверх, вследствие чего вначале падает производительность вагранки по расплаву (увеличивается удельный расход топлива), а тогда расстояние между фурмами и зоной плавления достигает более 0,7 м (диаметра шахты), температура продуктов горения падает ниже температуры точки размягчения сырья за счет непроизводительного нагрева излишнего столба холостой колоши, развивающихся эндотермических реакций в слое раскаленного кокса и плавление прекращается. Наладка процесса снова вызывает непроизводительный расход топлива, что сказывается и на удельном его расходе. Поэтому измерение зоны плавления выше 0,7 м (диаметра шахты) над осью фурм теряет практический смысл, Точное определение верхнего уровня холостой колоши позволит снизить удельный расход топлива и избежать «закозлеимя вагранки, что уменьшает непроизводительные затраты рабочего времени.

h столба.

MM

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ГАЗОВОЙ ВАГРАНКЕ | 2009 |

|

RU2412413C1 |

| Способ ваграночной плавки при получении расплавов для изготовления минеральной ваты | 1980 |

|

SU990692A1 |

| Способ подготовки коксовой вагранки к запуску | 1989 |

|

SU1668835A1 |

| ХОЛОСТАЯ ОГНЕУПОРНАЯ КОЛОША ГАЗОВОЙ ВАГРАНКИ ДЛЯ МИНЕРАЛОВАТНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2044059C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| Вагранка | 1977 |

|

SU941823A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| Вагранка на холодном дутье | 1990 |

|

SU1786345A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАВЛЕНИЯ СИЛИКАТНЫХ МАТЕРИАЛОВ ВВАГРАНКЕ путем измерения высоты холостой колоши, отличающийся тем, что, с целью повышения точности определения, измеряют статическое давление на расстоянии от оси горелок вверх, равном 0,4-0,7 диаметра шахты-, через интервал, равный 0,8-1,5 среднего диаметра куска шихты, строят кривую зависимости давления от высоты отбираемого импульса и по резкому перелому кривой определяют зону плавления. 01 Ю Ю Ю

50150 Па-Ю

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гоберцеттель А | |||

| И | |||

| и др | |||

| Плавка и разливка чугуна | |||

| Л., «Машиностроение, 19,80, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ананьин А | |||

| А | |||

| и др | |||

| Плавка чугуна в вагранке | |||

| М., Машиностроение, 1964, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-15—Подача