1 Изобретение относится к трубопрокатному производству, в частности к производству труб в станах продольной прокатки. Известна оправка дпя продольной прокатки труб в автоматическом стане включающая последовательно расположенные конический и цилиндрический участки. Основная деформация металла в калибре автоматического стана происходит между валками и коническим участком оправки. Цилиндрический участок служит для настройки стана и регулировки процесса прокатки Cl. Данное устройство обеспечивает проворот оправки в процессе прокатки что, в свою очередь, приводит к неравномерному износу ее рабочей повер хности. Кроме того, на поверхности оправки происходит неравномерное налипани металла, которое влечет появление ри сок на внутренней поверхности трубы, что значительно снижает их качество. Наиболее близким к изобретению по технической сущности и достигаемому результату является оправка для продольной прокатки труб, включающая конический с равномерно расположенны ми канавками и цилиндрический участвки. Винтовые канавки вьшолнены на оп ределенной части длины 5 астков. В этой конструкции рабоча я поверх ность оправки изнашивается более рав номерно, поскольку наличие винтовых канавок на цилиндрическом и коничес ком участках оправки обеспечивает возможность вращения ее под действием контактньк усилий со стороны металла, К тому же, благодаря вьшолнению винтовых канавок на оправке частично устраняется неравномерное нали пание металла, что несколько улучшает качество получаемых труб L2. Недостатком известного устройства является низкая эффективность действия смазки из-за затрудненного прохождения ее по винтовым канавкам в зону обжатия при больших продольных скоростях прокатки вследствие отсутствия поперечной составляющей относи тельной скорости движения металла. Особенно это ярко вьфажено при использовании твердых солевых смазок, в частности NaCl, которые плавятся при температуре горячей прокатки 1050-1150 0. Таким образом, прокатка труб с использованием известной оп2 а равки будет осуществляться практически без смазки. Кроме того, недостатком являются плохие условия захвата металла валками клети из-за низкой эффективности действия смазки, что приводит к интенсивному износу рабочей поверхности оправки, налипанию металла на нее, а это, в свою очередь, влечет за собой снижение качества труб. Целью изобретения является повышение эффективности действия смазки и улучшение захвата металла валками. Поставленная цель достигается тем, что в оправке для продольной прокатки труб, содержащей конический с равномерно расположенными канавками и цилиндрический участки, канавки вьтолнены продольными с угловым профилем, относительный наклон сторон которого к радиальной плоскости оп равки, проходящей через вершину углового профиля канавки, составляет 1,5-2,5, при этом угол наклона каждой канавки равен 1,1-1,25 угла наклона образующей конического участка. Наличие несимметричных по профилю канавок на коническом участке оправки снижает динамические нагрузки в первоначальньй момент захвата, что значительно улучшает его условия.Это обусловлено тем, что формирование контактной поверхности металла с оправкой происходит поэтапно: в начальный момент контакт происходит по по- , верхности оправки, не касаясь поверхности канавок, а затем по мере продвижения металла вдоль очага деформации происходит заполнение канавок металлом. Кроме того, поэтапность заполнения очага деформации металлом не Только снижает динамические нагрузки в момент захвата, но и благоприятно сказьшается на работе механизмов стана. Вьтопнение продольных канавок с угловым профилем на конической части оправки, стороны которого наклонены в соотношении 1,5-2,5 к радиальной плоскости, проходящей через вершину углового профиля канавки, позволяет оправке в момент захвата гильзы валками вращаться на стержне за счет крутящего момента, возникающего в результате контактного взаимодействия металла с поверхностью оправки в очаге деформации. Силы, действующие при

311

контакте металл-оправка, можно разложить на поперечные и продольные составляющие, первые из которых и создают крутящий момент, влиякяций на условия захвата металла валками,

Устойчивьш захват обеспечивается, когда стороны угла канавки наклонены к радиальной плоскости, проходящей через вершину углового профиля канавки в соотношении 1,5-2,5.

При соотношении меньшем 1,5 углы наклона сторон выравниваются по величине, в результате чего контактная поверхность взаимодействия металла и оправки увеличивается. Крутящий момент в этом случае недостаточен для осуществления поворота оправки, поскольку увеличивается продольная составляющая силы на контактной поверхности металл-оправка. При этом уелоВИЯ захвата металла валками ухудшаются.

При соотношении большем 2,5 контактная поверхность взаимодействия металла и оправки значительно уменьшается. Крутящий момент возрастает за счет увеличения поперечной составлякяцей силы на контактной поверхност металл-оправка, в связи с чем возможен отрыв металла и появление внутренних дефектов, например закатов. В этом слзгчае также ухудшаются условия захвата металла валками.

Равномерное, однонаправленное, с одинаковым наклоном граней расположение канавок на оправке влияет на величину крутящего момента, поскольк при вращении оправки осуществляется сз ммирование крутящих моментов, возникакнцих на каждой канавке за счет однонаправленного перехода полого и крутого участков профиля канавок,Это также влияет на условия захвата метаяла валками.

Расположение канавок по поверхности конического участка вдоль его образующей обеспечивает беспрепятственное прохождение и попадание смазк в справочную зону очага деформации. Наличие смазки на рабочей поверхности опрарки обеспечит в начальный момент прокатки надежный захват металла валками, и в конечном результате в гече1ше всего процесса прокатки обеспечит получение трубы с высоким качеством внутренней поверхности.

Выбор угла наклона вершины углового профиля канавок к .оси оправки

124

обусловлен следующим (,5-1,25, где fi - угол конусности оправок, ft - угол конусности канавок).

Оптимальным углом конусности оправки, при котором обеспечивается надежный захват металла валками является угол, равньй 10-12 ,,. а больше 14 нецелесообразно из-за резкого ухудшения условий захвата, этим и объясняется выбор верхнего предела соотношения между углом наклона вершины углового профиля канавок и образующей оправки, равного 1,25. К. тому же при соотношении угла наклона дна канавок к углу конусности оправки больше 1,25 затрудняется смазка оправки в процессе прокатки.

При соотношении меньшем 1,1 уменьшается глубина канавок, а соответственно и величина крутящего момента, необходимого для обеспечения вращения оправки в момент захвата. От количества канавок, вьшолненных на коническом участке оправки, зависит суммарная величина крутящего момента, действугадего на оправку в момент захвата. К тому же от количества канавок и сами условия захвата металла валками, поскольку в момент захвата в зависимости от количества канавок будет меняться первоначальная поверхность контакта на оправке, от чего меняются суммарные силы сопротивления движению металла в осевом направлении.

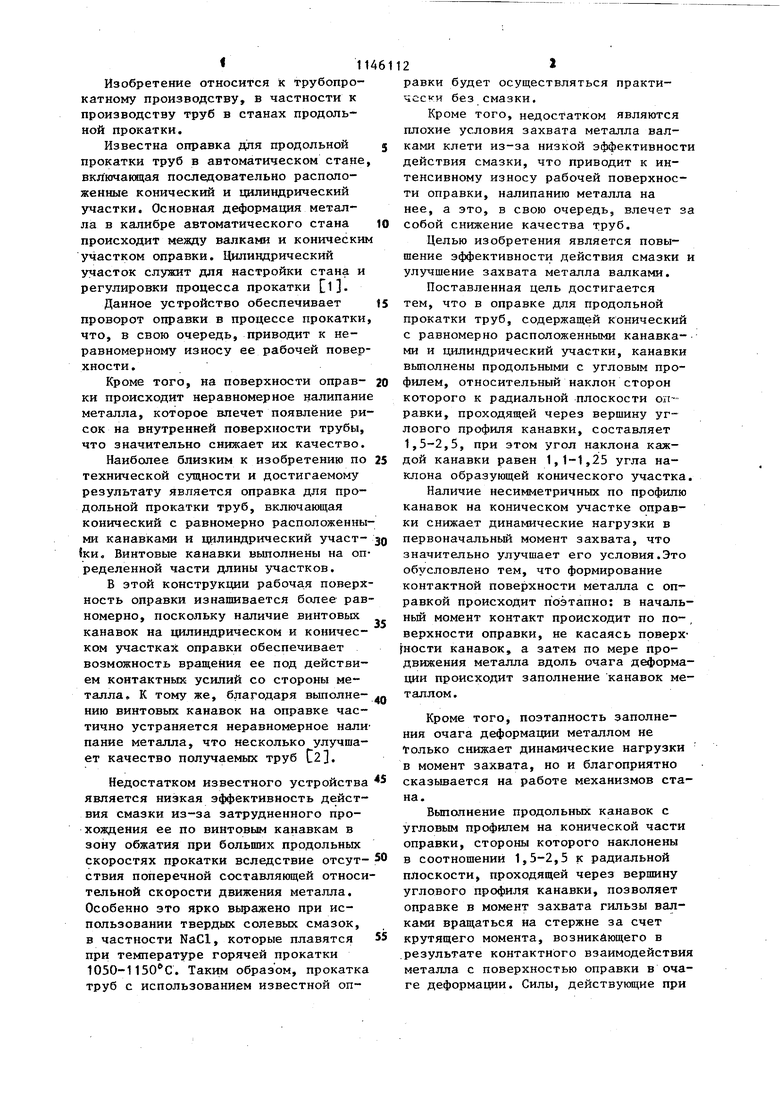

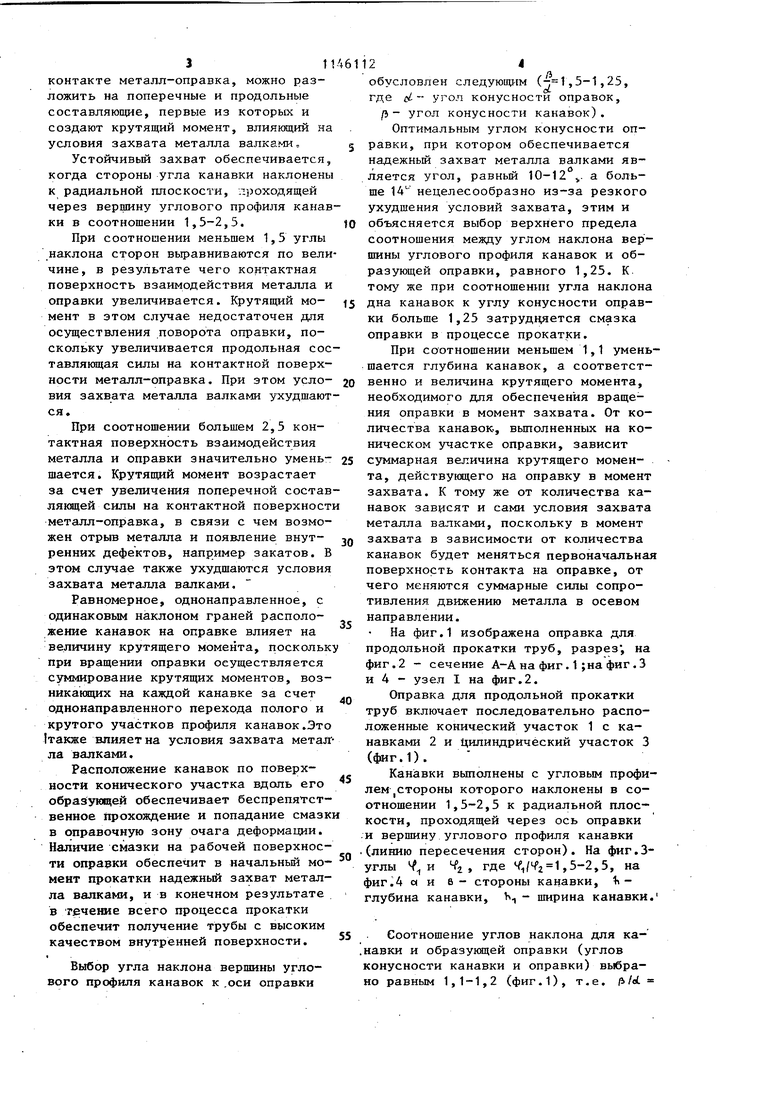

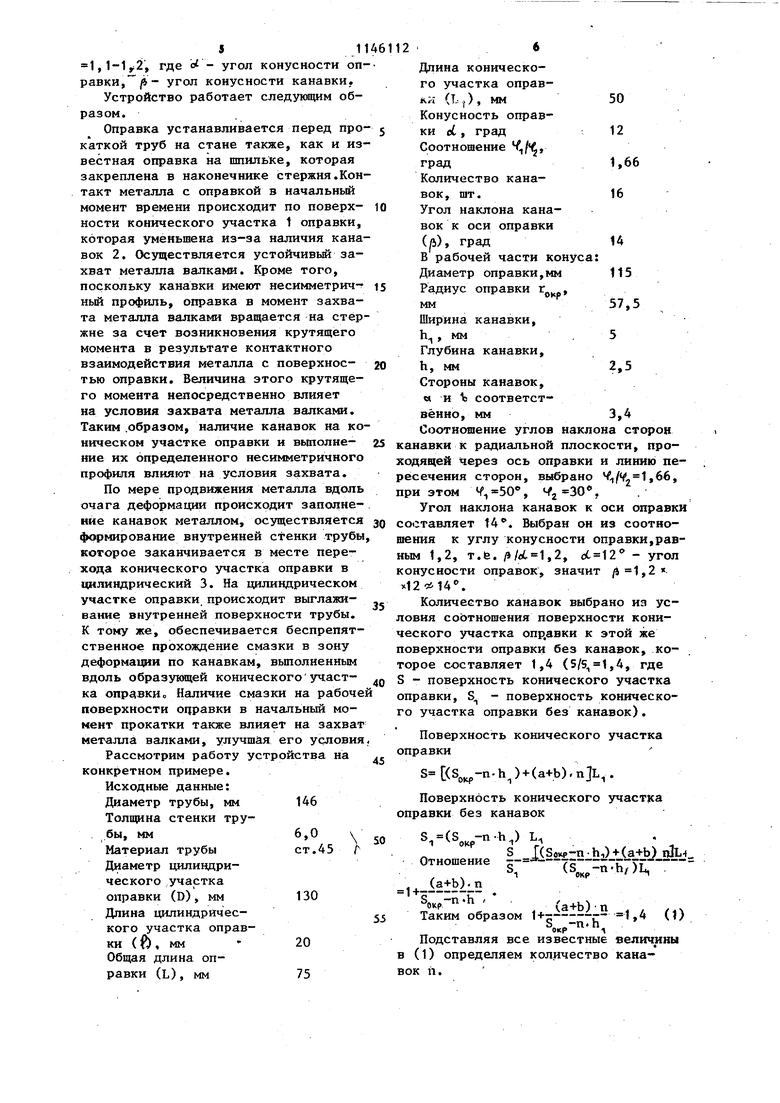

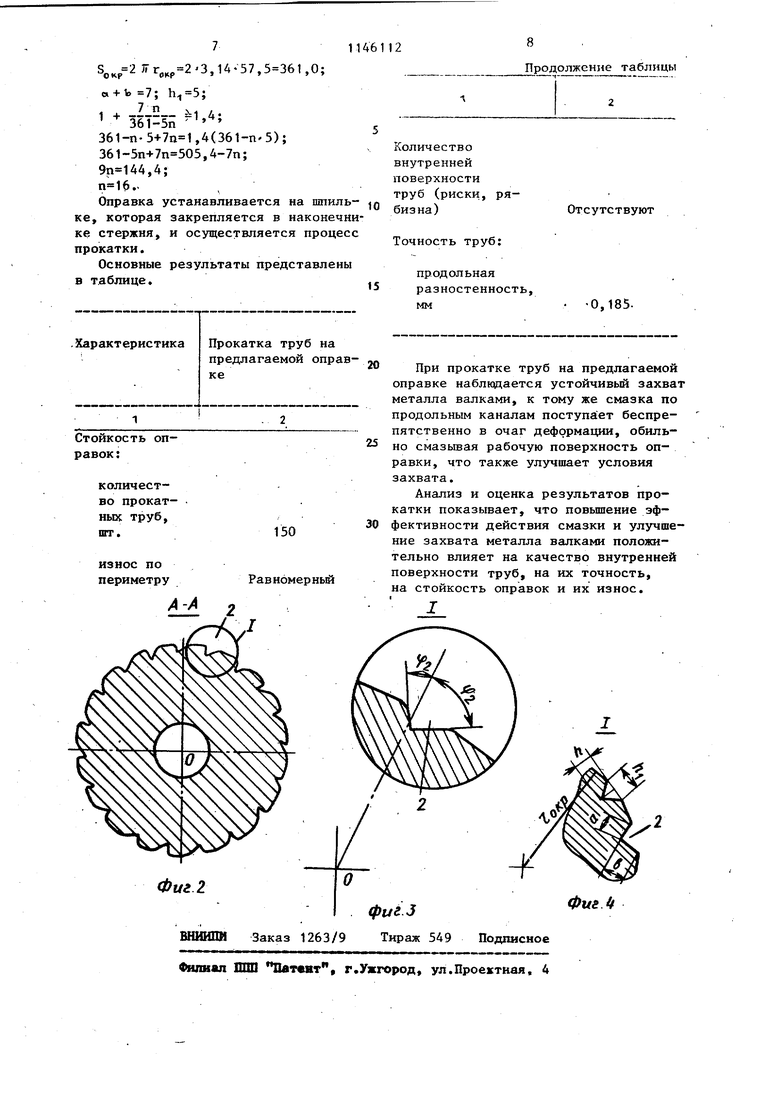

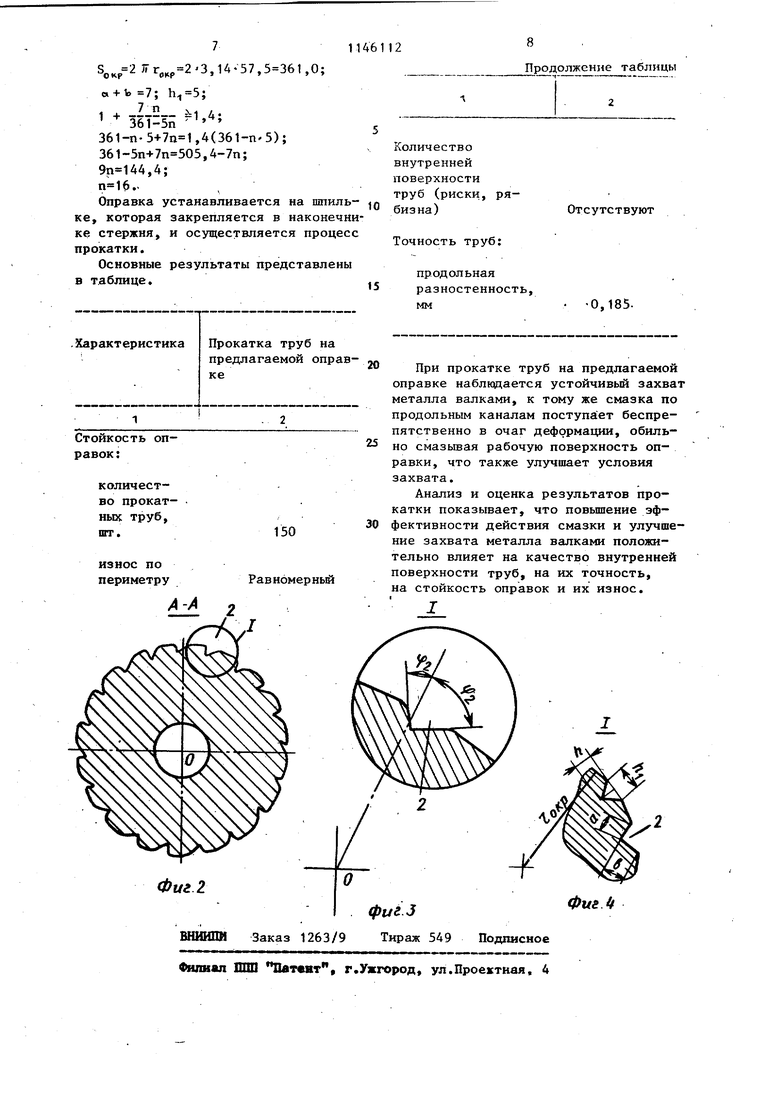

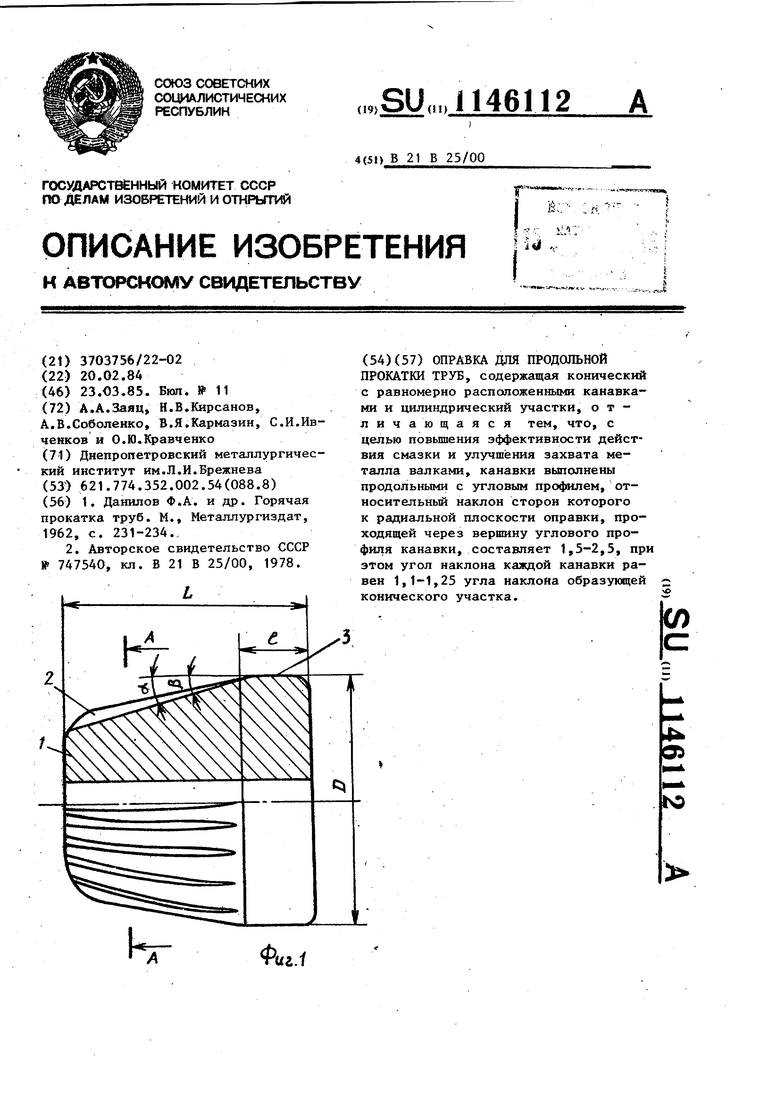

На фиг.1 изображена оправка для продольной прокатки труб, разрез , на фиг.2 - сечение А-А на фиг. 1 ;на фиг.З и 4 - узел I на фиг.2.

Оправка для продольной прокатки труб включает последовательно расположенные конический участок 1 с канавками 2 и Цилиндрический участок 3 (фиг.1).

Канавки вьтолнены с угловым профилем стороны которого наклонены в соотношении 1,5-2,5 к радиальной плоскости, проходящей через ось оправки .и вершину углового профиля канавки (линию пересечения сторон). На фиг.Зуглы Ч и Чг , где Ч,/Ч2 1,5-2,5, на фиг.4 а и а- стороны канавки, глубина канавки, Ь - ширина канавки.

Соотношение углов наклона для канавки и образукядей оправки (углов конусности канавки и оправки) выбрано равным 1,1-1,2 (фиг.1), т.е. /i/в(. 5.1 1,, где ci - угол конусности on равки, угол конусности канавки. Устройство работает следунлцим образом. Оправка устанавливается перед про каткой труб на стане также, как и из вестная оправка на шпильке, которая закреплена в наконечнике стержня.Кон такт металла с оправкой в начальный момент времени происходит по поверхности конического участка 1 оправки, которая уменьшена из-за наличия кана вок 2. Осуществляется устойчивый захват металла валками. Кроме того, поскольку канавки имеют несимметричный профиль, оправка в момент захвата металла валками вращается на стер жне за счет возникновения крутящего момента в результате контактного взаимодействия металла с поверхностью оправки. Величина этого крутящего момента непосредственно влияет на условия захвата металла валками. Таким .образом, наличие канавок на ко ническом участке оправки и вьщолне- ние их определенного несимметричного профиля влияют на условия захвата. По мере продвижения металла вдоль очага деформации происходит заполнение канавок металлом, осуществляется формирование внутренней стенки трубы которое заканчивается в месте перехода конического участка оправки в цилиндрический 3. На цилиндрическом участке оправки происходит выглаживанне внутренней поверхности трубы. К тому же, обеспечивается беспрепятственное прохождение смазки в зону деформации по канавкам, выполненным вдоль образующей коническогоучастка опр |вкио Наличие смазки на рабоче поверхности оцравки в начальный момент прокатки также влияет на захват металла валками, улучшая его условия Рассмотрим работу устройства на конкретном примере. Исходные данные: Диаметр трубы, мм 146 Толщина стенки трубы, мм Материал трубы ст,45 Г Диаметр цилиндрического участка оправки (D), мм 130 Длина цилиндрического участка оправки ((, мм 20 Общая длина оправки (L) , мм 75 6 Длина конического участка оправки (L f), мм50 Конусность оправки ei , град12 Соотношение fiL, град1,66 Количество канавок, шт,16 Угол наклона канавок к оси оправки (р), град 14 В рабочей части конуса: Диаметр оправки,мм 115 Радиус оправки , мм 57,5 Ширина канавки, Ь, мм . 5 Глубина канавки, h, мм 2,5 Стороны канавок, « и з соответственно, мм 3,4 Соотношение углов наклона сторон авки к радиальной плоскости, проящей через ось оправки и линию пеечения сторон, выбрано Ч,/,1,66, этом , . Угол наклона канавок к оси оправки тавляет 14. Выбран он из соотноия к углу конусности оправки,рав1,2, т.е. /J/et 1,2, оС 12 - угол усности оправок, значит ,2« 14 Количество канавок выбрано из усия соотношения поверхности коникого участка опр.авки к этой же ерхности оправки без канавок, коое составляет 1,4 (5/5, 1,4, где поверхность конического участка авки, 5, - поверхность коническоучастка оправки без канавок). Поверхность конического участка авки S S(,Kp-n-h, + (a+b). nJL, , Поверхность конического участка авки без канавок S,(.h,) L,. Отношение |-Jl§l -ili -t(4.tb.Lsljd. ( 1 (а+Ь).п S,,-n.h , . (а+Ь)П Таким образом l-f--- -i-- 1,4 (t) , Подставляя все известные величины 1) определяем количество канап,

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для продольной прокатки труб | 1978 |

|

SU747540A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| ОПРАВКА СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2449845C1 |

| Валок для продольной прокатки труб | 1978 |

|

SU689752A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

ОПРАВКА ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ, содержащая конический с равномерно расположенными канавками и цилиндрический участки, отличающаяся тем, что, с целью повьшения эффективности действия смазки и улучшения захвата металла валками, канавки вьоюлнены продольными с угловым профилем, относительньй наклон сторон которого к радиальной плоскости оправки, проходящей через вершину углового профиля канавки, составляет 1,5-2,5, при этом угол наклона каждой канавки равен 1,1-1,25 угла наклона образующей конического участка.

Авторы

Даты

1985-03-23—Публикация

1984-02-20—Подача