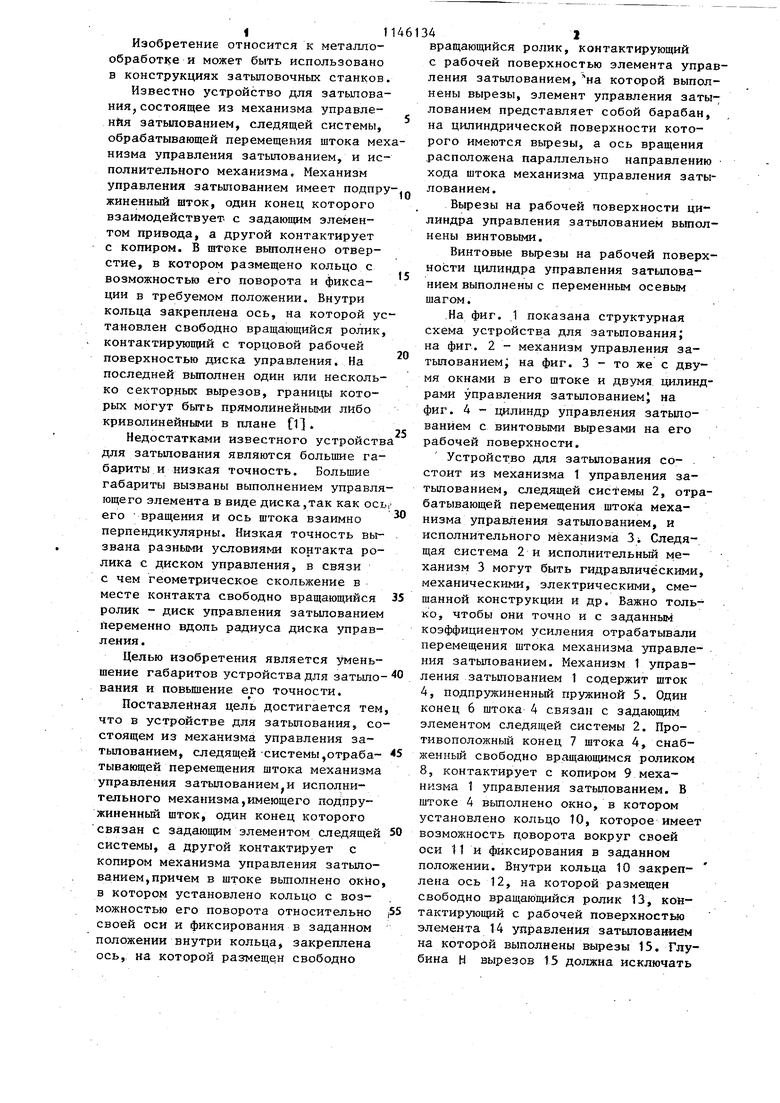

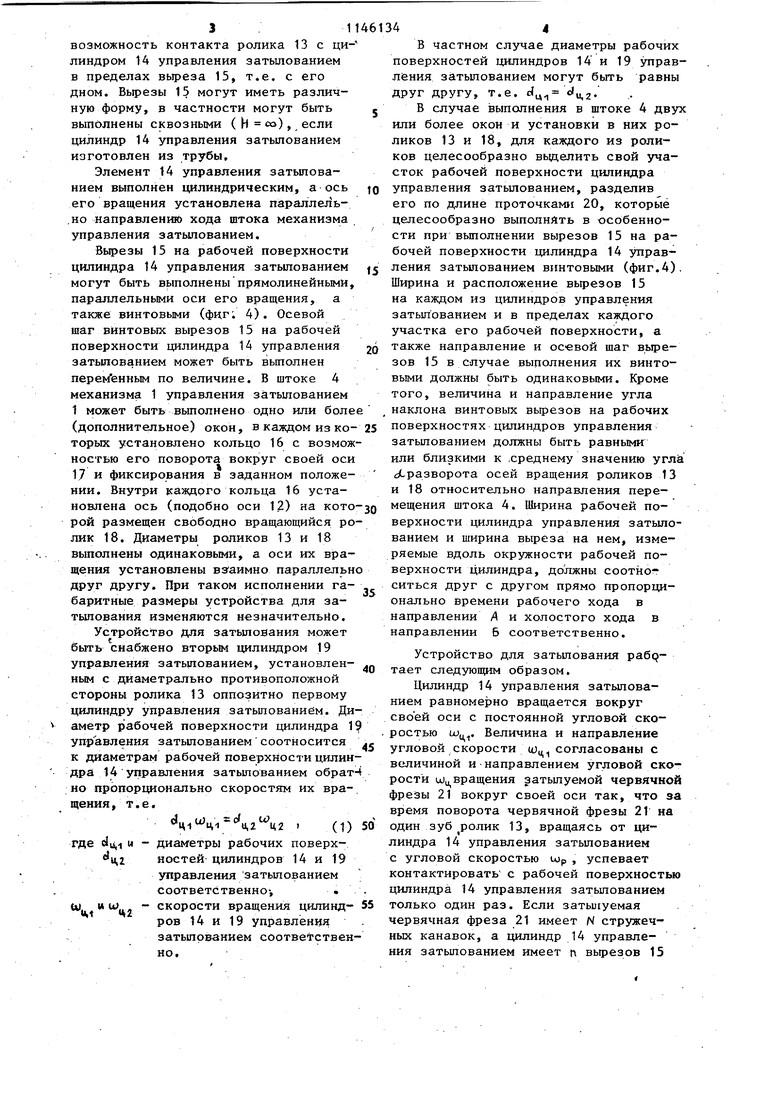

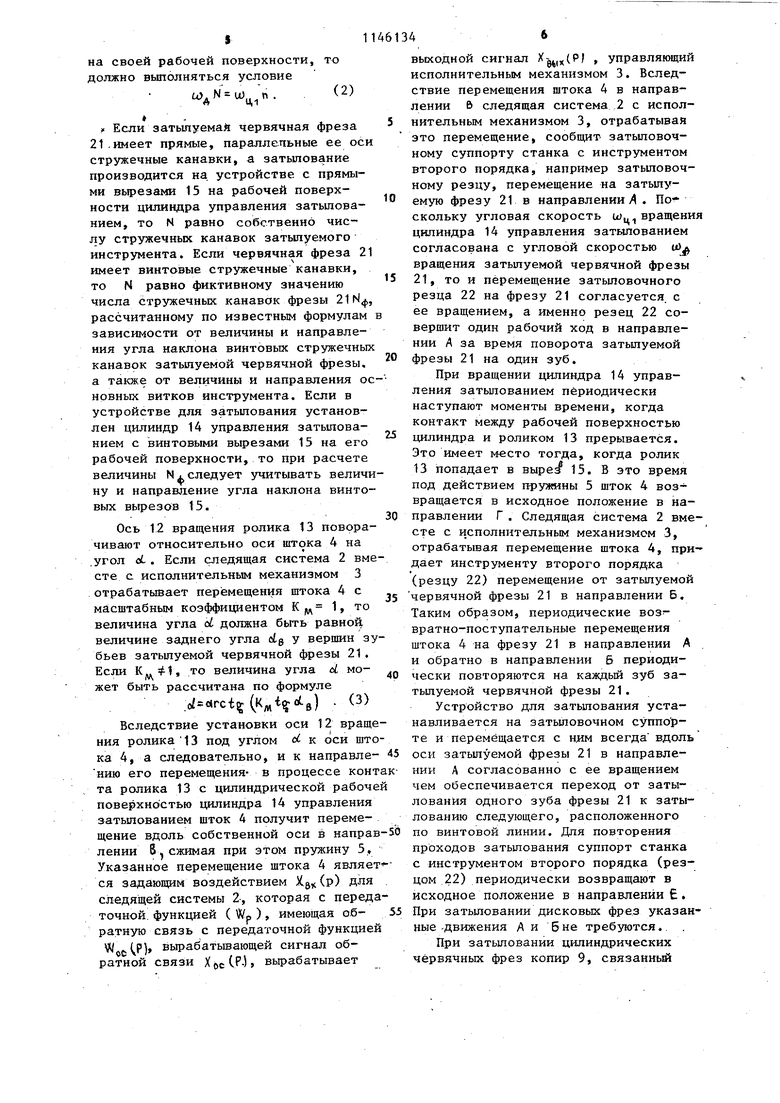

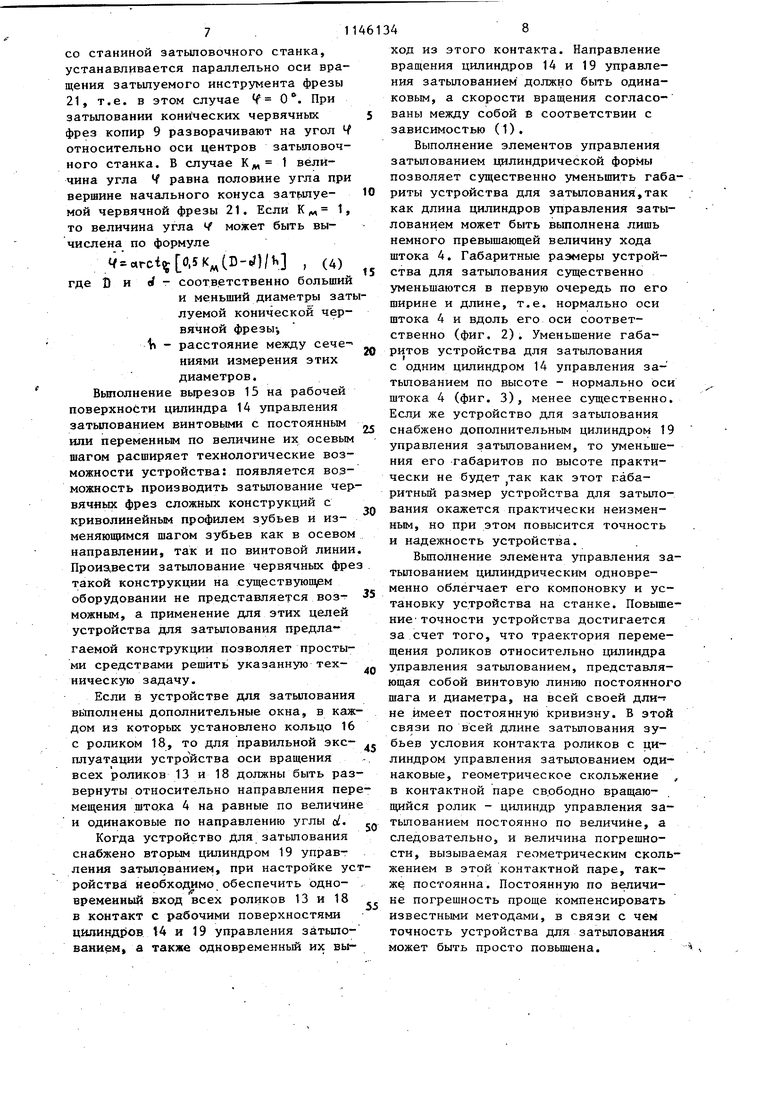

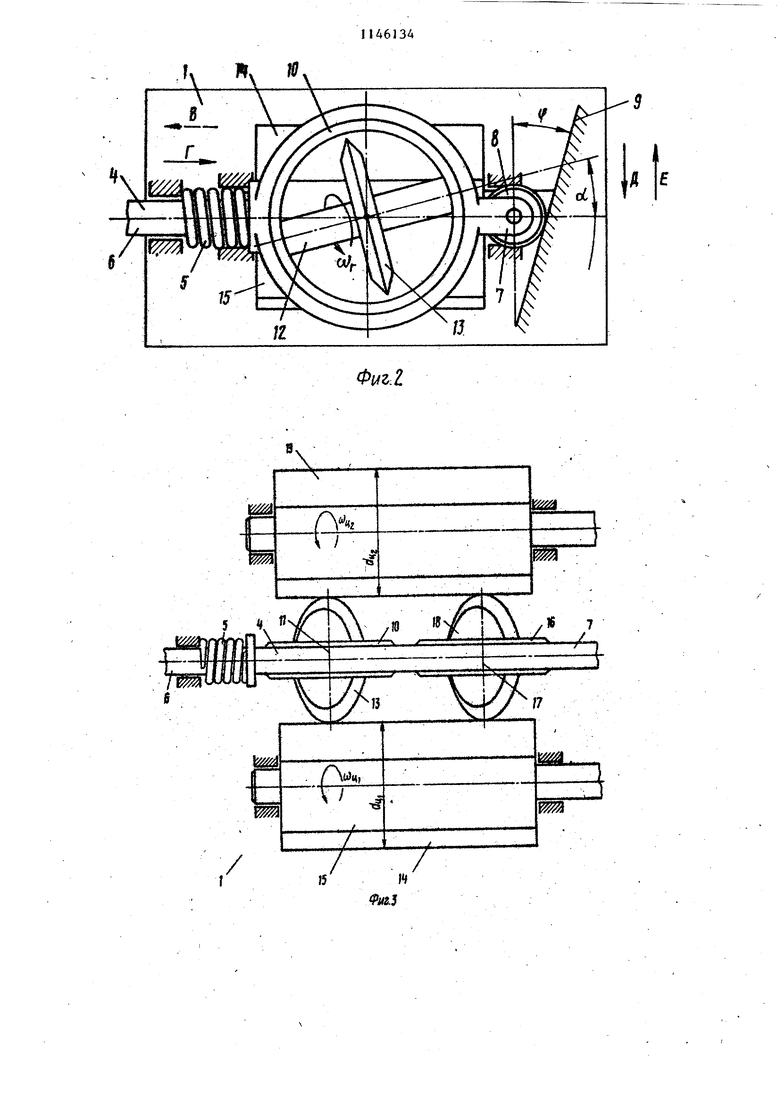

Изобретение относится к металлообработке и может быть использовано в конструкциях затыловочных станков. Известно устройство для затылования, состоящее из механизма управления затьшованием, следящей системы, обрабатывающей перемещения штока мех низма управления затьшованием, и исполнительного механизма. Механизм управления затылованием имеет подпру жиненный шток, один конец которого взаимодействует- с задающим элементом привода, а другой контактирует с копиром. В штеке выполнено отверстие, в котором размещено кольцо с возможностью его поворота и фиксации в требуемом положении. Внутри кольца закреплена ось, на которой ус тановлен свободно вращающийся ролик, контактирующий с торцовой рабочей поверхностью диска управления. На последней выполнен один или несколько секторных вырезов, границы которых могут быть прямолинейными либо криволинейными в плане f1 . Недостатками известного устройств для затылования являются большие габариты и низкая точность. Большие габариты вызваны выполнением управля ющего элемента в виде диска,так как ось его вращения и ось штока взаимно перпендикулярны. Низкая точность вызвана разными условиями контакта ролика с диском управления, в связи с чем геометрическое скольжение в месте контакта свободно вращающийся ролик - диск управления затьшованием переменно вдоль радиуса диска управления. Целью изобретения является уменьшение габаритов устройства для затыло вания и повышение его точности, Поставлейная цель достигается тем что в устройстве для затылования, со стоящем из механизма управления затылованием, следящей -системы,отрабатывающей перемещения штока механизма управления затьшованием и исполнительного механизма,имеющего подпружиненный шток, один конец которого связан с задающим элементом следящей системы, а другой контактирует с копиром механизма управления затылованием, причем в штоке вьтолнено окно в котором установлено кольцо с возможностью его поворота относительно своей оси и фиксирования в заданном положении внутри кольца, закреплена ось, на которой размещен свободно вращающийся ролик, контактирующий с рабочей поверхностью элемента управления затьшованием, на которой выполнены вырезы, элемент управления затылованием представляет собой барабан, на цилиндрической поверхности которого имеются вырезы, а ось вращения .расположена параллельно направлению хода штока механизма управления затылованием. Вырезы на рабочей поверхности цилиндра управления затьшованием вьтолнены винтовыми. Винтовые вырезы на рабочей поверхности цилиндра управления затьшованием выполнены с переменным осевым шагом, .На фиг. .1 показана структурная схема устройства для затьиования; на фиг. 2 - механизм управления затылованием; на фиг, 3 - то же с двумя окнами в его штоке и двумя цилиндрами управления затьшованием на фиг. 4 - цилиндр управления затьшованием с винтовыми вьфезами на его рабочей поверхности. Устройство для затьшования со- . стоит из механизма 1 управления затылованием, следящей системы 2, отрабатывающей перемещения штока механизма управления затьшованием, и исполнительного механизма 3 i Следящая система 2 и исполнительный механизм 3 могут быть гидравлическими, механическими, электрическими, смешанной конструкции и др. Важно только, чтобы они точно и с заданным коэффициентом усиления отрабатывали перемещения штока механизма управления затьшованием. Механизм 1 управления затьшованием 1 содержит шток 4, подпружиненный пружиной 5, Один конец 6 штока 4 связан с задающим элементом следящей системы 2, Противоположный конец 7 штока 4, снабженный свободно вращающимся роликом 8, контактирует с копиром 9 механизма 1 управления затьшованием, В штоке 4 вьтолнено окно, в котором установлено кольцо 10, которое имеет возможность цоворота вокруг своей оси 11 и фиксирования в заданном положении. Внутри кольца 10 закреплена ось 12, на которой размещен свободно вращающийся ролик 13, контактирующий с рабочей поверхностыо элемента 14 управления затьшованием на которой выполнены вырезы 15. Глу бина Н вырезов 15 должна исключать

возможность контакта ролика 13 с цилиндром 14 управления затылованием в пределах выреза 15, т.е. с его дном. Вырезы 15 могут иметь различную форму, в частности могут быть j выполнены сквозными (И ), если цилиндр 14 управления затылованием изготовлен из трубы.

Элемент 14 управления затыпованием выполнен цилиндрическим, а ось )о его вращения установлена параллель.но направлению хода штока механизма управления затылованием.

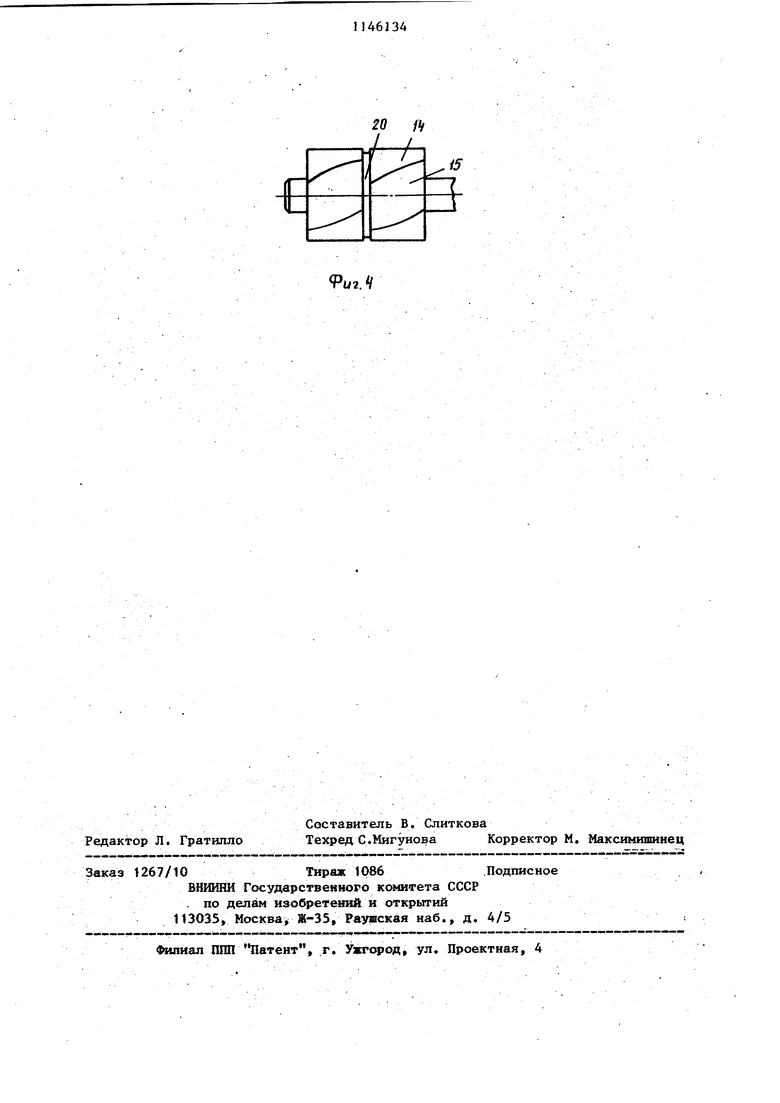

Вырезы 15 на рабочей поверхности цилиндра 14 управления затылованием 15 могут быть выполнены прямолинейными, параллельньми оси его вращения, а также винтовыми (фнг; 4). Осевой шаг винтовых вырезов 15 на рабочей поверхности цилиндра 14 управления 20 затьиованием может быть выполнен переменным по величине. В штоке 4 механизма 1 управления затылованием 1 может быть вьтолнено одно или более , (дополнительное) окон, в каждом из ко- 25 торых установлено кольцо 16 с возможностью его поворота вокруг своей оси 17 и фиксирования в заданном положеНИИ. Внутри каждого кольца 16 установлена ось (подобно оси 12) на кото-зо рой размещен свободно вращающийся ролик 18. Диаметры роликов 13 и 18 выполнены одинаковыми, а оси их вращения установлены взаимно параллельно друг другу. При таком исполнении га- , баритные размеры устройства для затылования изменяются незначительно.

Устройство для затыпования может быть снабжено вторым цилиндром 19 управления затьшованием, установлен- . ным с диаметрально противоположной стороны ролика 13 оппозитно первому цилиндру управления затылованием. Диаметр рабочей поверхности цилиндра 19 управления затылованиемсоотносится .к диаметрам рабочей поверхности цилиидра t4 управления затьшованием обрат- но пропорционально скоростям их вращения , т. е.

. . (1) 50 где vs,i и - диаметры рабочих поверх цг ностей цилиндров 14 и 19 управления затылованием соответственно-, . U) и ш - скорости вращения цилинд- 55 ров 14 и 19 управления затылованием соответственно.

В частном случае диаметры рабочих поверхностей цилиндров 14 и 19 управления затылованием могут быть равны друг другу, т.е. ц с1ц2.

В случае выполнения в штоке 4 дву или более окон и установки в них роликов 13 и 18, для каждого из роликов целесообразно выделить свой участок рабочей поверхности цилиндра управления затылованием, разделив его по длине проточками 20, которые целесообразно выполнить в особенности при выполнении вырезов 15 на рабочей поверхности цилиндра 14 управления затылованием винтовыми (фиг.4) Ширина и расположение вьфезов 15 на каждом из цилиндров управления затьшованием и в пределах каждого участка его рабочей поверхности, а также направление и ос-евой шаг вырезов 15 в случае выполнения их винтовыми должны быть одинаковыми. Кроме того, величина и направление угла наклона винтовых вырезов на рабочих поверхностях цилиндров управления затылованием должны быть равными или близкими к .среднему значению угла й разворота осей вращения роликов 13 и 18 относительно направления перемещения штока 4. Ширина рабочей поверхности цилиндра управления затьшованием и ширина выреза на нем, измеряемые вдоль окружности рабочей поверхности цилиндра, должны соотноситься друг с другом прямо пропорционально времени рабочего хода в направлении А и холостого хода в направлении 6 соответственно.

Устройство для затылования рабртает следующим образом.

Цилиндр 14 управления затылованием равномерно вращается вокруг своей оси с постоянной угловой скоростью Юц. Величина и направление угловой скорости (Оц согласованы с величиной и направлением угловой скорости и)цвращения затылуемой червячной фрезы 21 вокруг своей оси так, что за время поворота червячной фрезы 21 на один зуб ролик 13, вращаясь от цилиндра 14 управления затылованием с угловой скоростью u)p , успевает контактировать с рабочей поверхностью цилиндра 14 управления затылованием только один раз. Если затьи1уемая червячная фреза 21 имеет N стружечных канавок, а цилиндр 14 управления затылованием имеет г вырезов 15 на своей рабочей поверхности, то должно вьшблняться условие .(2) Если затьшуемай червячная фреза 21-Имеет прямые, параллельные ее оси стружечные канавки, а затьшование производится на устройстве с прямыми вьфезами 15 на рабочей поверхности цилиндра управления затылованием, то N равно собственно числу стружечных канавок затылуемого инструмента. Если червячная фреза 21 имеет винтовые стружечные канавки, то N равно фиктивному значению числа стружечных канавок фрезы 21Мф, рассчитанному по известным формулам в зависимости от величины и направления угла наклона винтовых стружечных канавок затьшуемой червячнойфрезы. а также от величины и направления основных витков инструмента. Если в устройстве для затылования установлен цилиндр 14 управления затьшованием с винтовыми вырезами 15 на его рабочей поверхности, то при расчете величины N. следует учитывать величину и направление угла наклона винтовых вырезов 15. Ось 12 вращения ролика 13 поворачивают относительно оси штока 4 на .угол d , Если следящая система 2 вместе с исполнительным механизмом 3 отрабатывает перемещения штока 4с масштабным коэффициентом К ,д 1, то величина угла d должна быть равнон1 величине заднего угла otg у вершин зубьев затьшуемой червячной фрезы 21, Если К.. 1, то величина угла d может быть рассчитана по формуле .(rct5() 3 Вследствие установки оси 12 вращения ролика13 под углом о к оси штока 4, а следовательно, и к направлению его перемещения- в процессе конта та ролика 13 с цилиндрической рабочей поверхностью цилиндра 14 управления затьшованием щток 4 получит перемещение вдоль собственной оси в направлении 8, сжимая при этом пружину 5, Указанное перемещение штока 4 являет ся задающим воздействием ) для следящей системы 2-, которая с передаточной функцией ( Wp), имеющая обратную связь с передаточной функцией W (р), вырабатывающей сигнал обратной связи XfecCPJj вьфабатывает выходной сигнал , управляющий исполнительным механизмом 3. Вследствие перемещения штока 4 в направлении б следящая система 2 с исполнительным механизмом 3, отрабатывая это перемещение, сообщит- затыловочному суппорту станка с инструментом второго порядка, например затьшовочному резцу, перемещение на затылуемую фрезу 21 в направлении Л. По скольку угловая скорость Ыц вращения цилиндра 14 управления затылованием согласована с угловой скоростью и) вращения затьитуемой червячной фрезы 21, то и перемещение затыповочного резца 22 на фрезу 21 согласуется, с ее вращением, а именно резец 22 совершит один рабочий ход в направлении А за время поворота затылуемой 21 на один зуб. При вращении цилиндра 14 управления затылованием периодически наступают моменты времени, когда контакт между рабочей поверхностью цилиндра и роликом 13 прерывается, имеет место тогда, когда ролик попадает в выре 15. В это время °Д действием пружины 5 шток 4 возвращается в исходное положение в направлении Г. Следящая система 2 вместе с исполнительным механизмом 3, отрабатывая перемещение штока 4, придает инструменту второго порядка (резцу 22) перемещение от затылуемой фрезы 21 в направлении Б. образом, периодические возвратно-поступательные перемещения штока 4 на фрезу 21 в направлении А и обратно в направлении Б периодически повторяются на каждый зуб затылуемой червячной фрезы 21. Устройство для затылования устанавливается на затьшовочном суппорте и перемещается с ндм всегда вдоль оси затьшуемой фрезы 21 в направлении А согласованно с ее вращением чем обеспечивается переход от затылованИя одного зуба фрезы 21 к затылованию следующего, расположенного по винтовой линии. Для повторения проходов затьшования суппорт станка с инструментом второго порядка (резцом 22) периодически возвращают в исходное положение в направлении Е. При затыловании дисковых фрез указанные-движения Ли Вне требуются.. . При затьшовании цилиндрических червячных фрез копир 9, связанный со станиной затыловочного станка, устанавливается параллельно оси вращения затылуемого инструмента фрезы 21, т.е. в этом случае V О. При затыловании конических червячных фрез копир 9 разворачивают на угол Ч относительно оси центров затьшовочного станка. В случае Кд, 1 величина угла Ч равна половине угла при вершине начального конуса затьшуемой червячной фрезы 21. Если К 1, то величина угла Ч может быть вычислена по формуле .)/b , (4) где D и rf - соответственно больший и меньший диаметры зат луемой конической червячной фрезы-. In - расстояние между сечениями измерения этих диаметров. Выполнение вьфезов 15 на рабочей поверхности цилиндра 14 управления затылованием винтовь1ми с постоянным или переменньм по величине их осевым шагом расширяет технологические возможности устройства: появляется возможность производить затылование чер вячных фрез сложных конструкций с криволинейным профилем зубьев и изменяющимся шагом зубьев как в осевом направлении, так и по винтовой линии Произ,вести затылование червячньк фре такой конструкции на существую1цем оборудовании не представляется возможным, а применение для этих целей устройства для затылования предла гаемой конструкции позволяет простыми средствами решить указанную техническую задачу. Если в устройстве для затылования выполнены дополнительные окна, в каж дом из которых установлено кольцо 16 с роликом 18, то для правильной эксплуатации устрбиства оси вращения всех роликов 13 и 18 должны быть раз вернуты относительно направления пер мещения штока 4 на равные по величин и одинаковые по направлению углы с/. Когда устройстбо для затьшования снабжено вторым цилиндром 19 управления затьшованием, при настройке ус ройства необходимо обеспечить одновременный вход всех роликов 13 и 18 В контакт с рабочими поверхностями цилиндров t4 и 19 управления затылованием, а также одновременный их выход из этого контакта. Направление вращения цилиндров 14 и 19 управления затылованием должно быть одинаковым, а скорости вращения согласованы между собой в соответствии с зависимостью (1). Выполнение элементов управления затьшованием цилиндрической формы позволяет существенно уменьшить габариты устройства для затылования,так как длина цилиндров управления затылованием может быть вьшолнена лишь немного превышающей величину хода штока 4. Габаритные размеры устройства для затылования существенно уменьшаются в первую очередь по его ширине и длине, т.е. нормально оси штока 4 и вдоль его оси соответственно (фиг. 2). Уменьшение габаритов устройства для затьшования с одним цилиндром 14 управления затылованием по высоте - нормально оси штока 4 (фиг. 3), менее существенно. Если же устройство для затылования снабжено дополнительным цилиндром 19 управления затылованием, то уменьшения его габаритов по высоте практически не будет так как этот габаритный размер устройства для затылования окажется практически неизменным, но при этом повысится точность и надежность устройства. Вьшолнение элемента управления затылованием цилиндрическим одновременно облегчает его компоновку и установку устройства на станке. Повышение точности устройства достигается за счет того, что траектория перемещения роликов относительно цилиндра управления затьшованием, представляющая собой винтовую линию постоянного шага и диаметра, на всей своей дли-т не имеет постояннун) кривизну. В этой связи по всей длине затьшования зубьев условия контакта роликов с цилиндром управления затылованием одинаковые, геометрическое скольжение , в контактной паре свободно вращающийся ролик - цилиндр управления затьшованием постоянно по величине, а следовательно, и величина погрешности, вызываемая геометрическим скольжением в этой контактной паре, также постоянна. Постоянную по величине погрешность проще компенсировать известными методами, в связи с чем точность устройства для затылования может быть просто повьш1ена. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Устройство для затылования | 1983 |

|

SU1117127A2 |

| Устройство для затылования | 1982 |

|

SU1077706A2 |

| УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ | 1991 |

|

RU2009762C1 |

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| Способ затылования червячных фрез | 1986 |

|

SU1335425A1 |

| Устройство для затылования | 1980 |

|

SU1009615A1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

| Устройство для шлифования рабочих поверхностей зубьев сложного инструмента | 1986 |

|

SU1393527A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

1. УСТРОЙСТВО ДЛЯ ЗАТЬШОВА1ШЯ, состоящее из механизма управления эатыпованием, следящей сиётемы, обрабатывающей перемещения штока механизма управления эатыпованием, и исполнительного механизма, имеющего Подпружиненный шток, один конец которого связан с задающим элементом следящей системы, а другой контактирует с копиром механизма управления затшюванием, причем в штоке выполнено окно, в котором установлено кольцо с возможностью его поворота относительно своей Ьси и фиксирования в заданном положении, внутри кольца закреплена ось, на которой размещен свободно вращающийся ролик, контактирующий с рабочей поверхностью элемента управления затылованием, на которой выполнены вьфезы, отличающееся тем, что, с целью уменьшения габаритов и повышения точности, элемент управления затылованием представляет собой барабан,ось вращения которого расположена параллельно направлению хода . штока механизма управления затылованием, а вьфезы выполнены на его цилиндрической поверхности. 2. Устройство по п. 1,отличаЗ ю щ е е с я тем, что вырезы выполне(Л ны винтовыми. . . с: . 3. Устройство по пп. 1 и 2, о тличающееся тем, что винтовые вырезы выполнены с переменным осевым шагом. 4 ОЬ СО 4;; Ф«г.|

-О

л ГК . /Г

i-fiVijiViiiiiri I

№

,

у

/

J5W

й

« 7

k

7

Ш

шз

РлгД

9u2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для затылования | 1980 |

|

SU1009615A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-23—Публикация

1983-06-29—Подача