«WVWMJT

// /

I а--

|

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затылования | 1983 |

|

SU1146134A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Устройство для затылования | 1983 |

|

SU1117127A2 |

| УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ | 1991 |

|

RU2009762C1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

| Устройство для затылования | 1980 |

|

SU1009615A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| УСТРОЙСТВО для ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU252874A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2364487C1 |

Изобретение относится к машиностроению и может быть использовано в конструкциях станков для шлифования рабочих поверхностей зубьв сложного инструмента. Цель изобретения - увеличение степени компактности устройства, повьшение его точности и надежности. Устройство для шлифования рабочих поверхностей зубьев сложного инструмента состоит из механизма управления, следящей системы с регулируемым масштабным коэффициентом усиления, отрабатьшающей перемещение штока механизма управления, и испдл- нительного механизма, включающего барабан управления 14, шток 5, подпр.ужи- ненный пружиной 6. Один конец штока 5 связан с задающим элементом следящей системы, а противоположный конец 8 штока 5 снабжен роликом 9, контак- тируницим с копиром 10. На штоке 5 наклонно на подшипниках 11 установлен ролик 12, контактирующий с цилиндрической внутренней поверхностью 13 барабана.Ролик 12 выполнен диаметром меньше диаметра поверхности 13 барабана управления 14. Ось обрабатываемого инструмента расположена ортогонально оси штока 5, а ось вращения ролика 12 перекрещивается с осью вращения бараба-. на и отстоит от нее на расстоянии, равном сГ (dj- dp) : 2 Л ,где Г - расстояние между осями вращения ролика и барабана{ d/ и dp - диаметры соответственно барабана и ролика} Л - величина сближения поверхностей барабана и ролика. 3 ил. (Л

т

67tfA/

Изобретение относится к машиностроению, в частности к станкостроению и инструментальному производству, и может быть использовано в конструкциях станков, предназначенных для шлифования рабочих поверхностей зубьев сложного инструмента.

Целью изобретения является увеличение степени компактности устройства, повышение его точности и надежности формообразования рабочих поверхностей зубьев за счет создания внутреннего контакта ролика с барабаном.

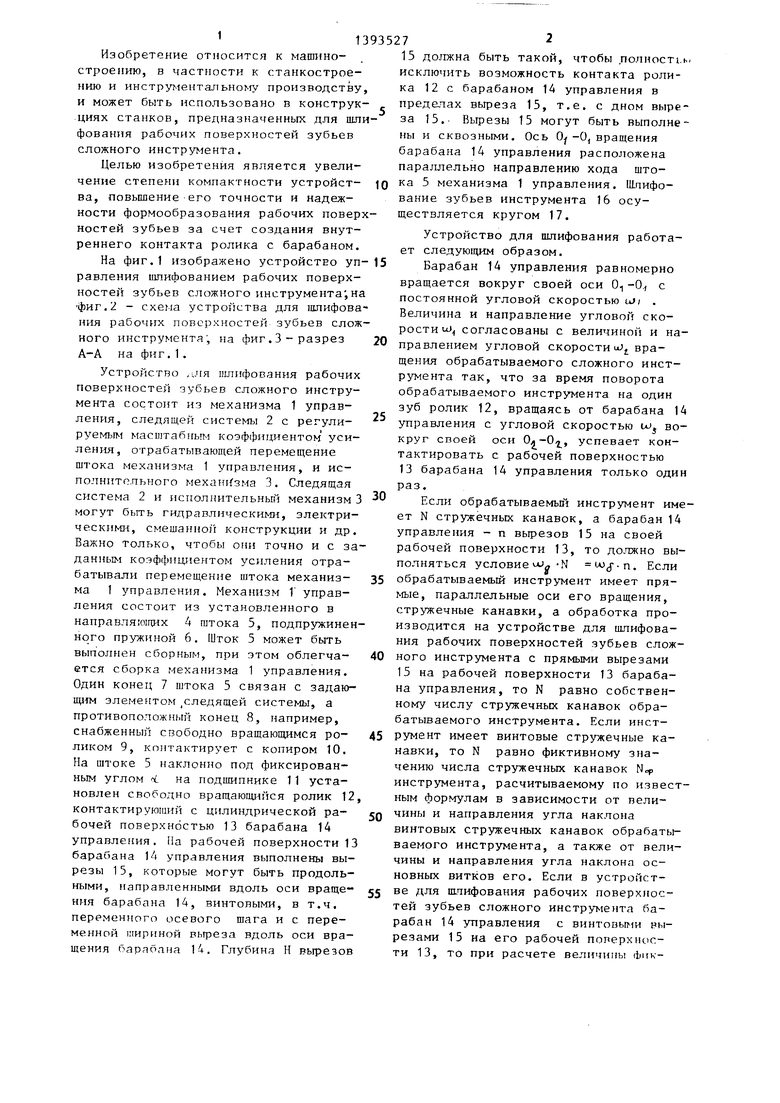

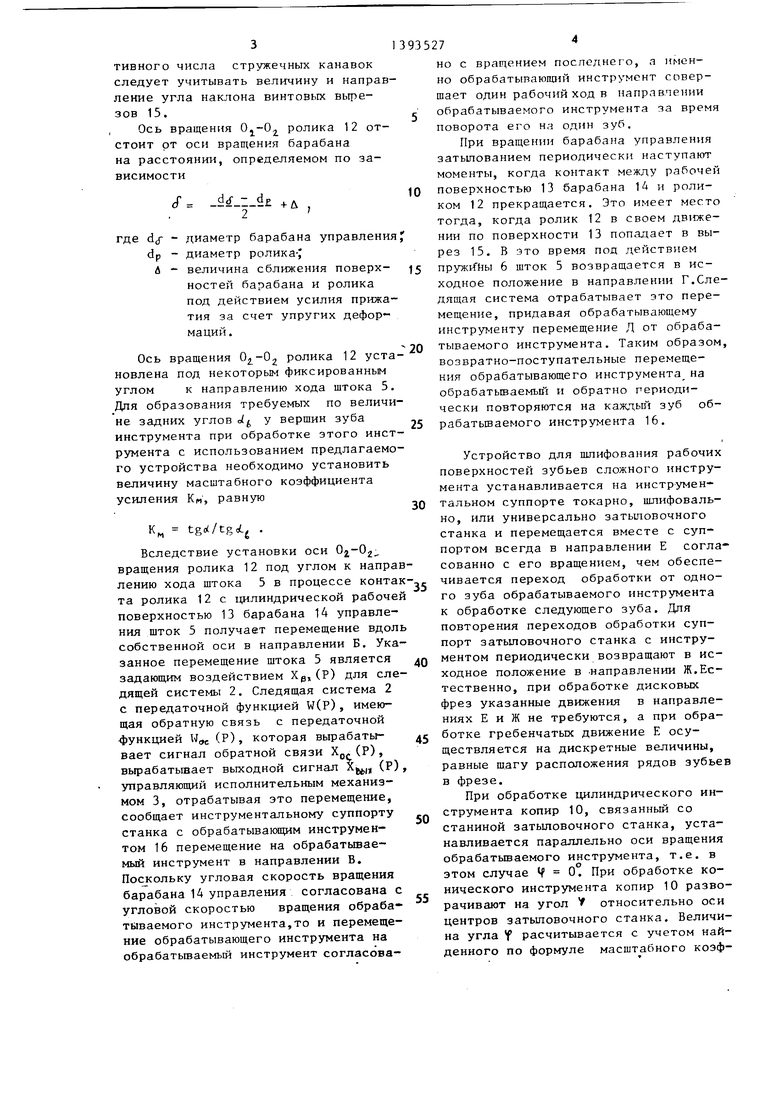

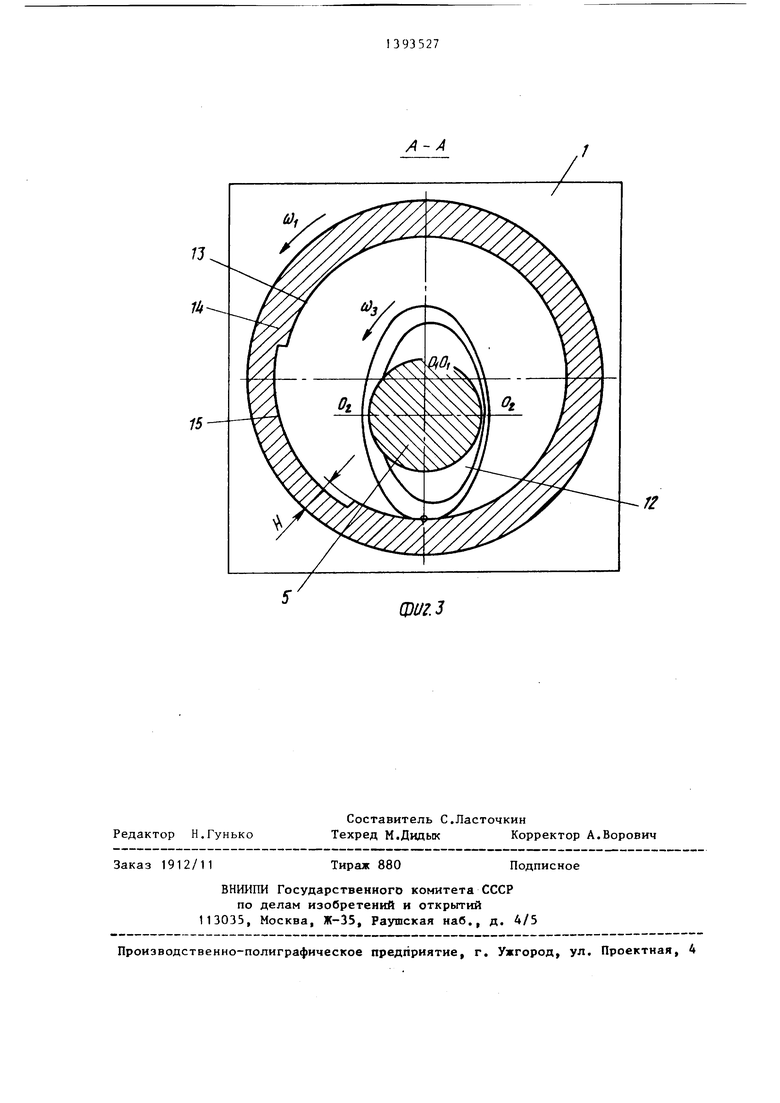

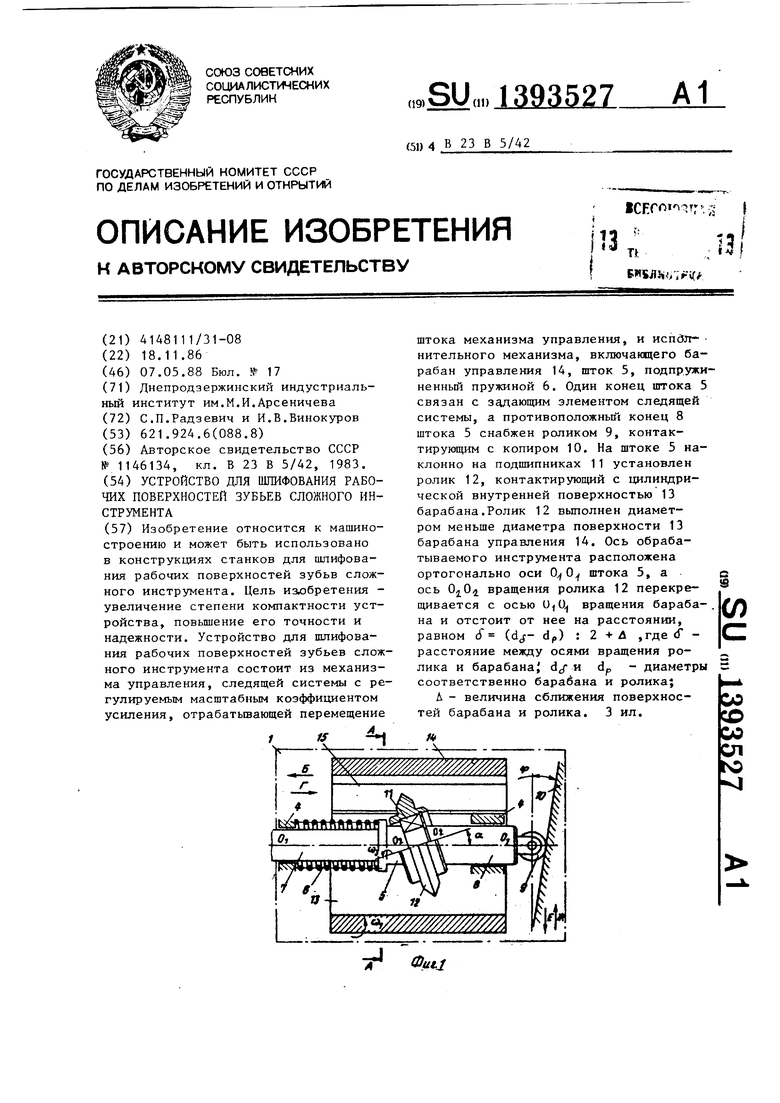

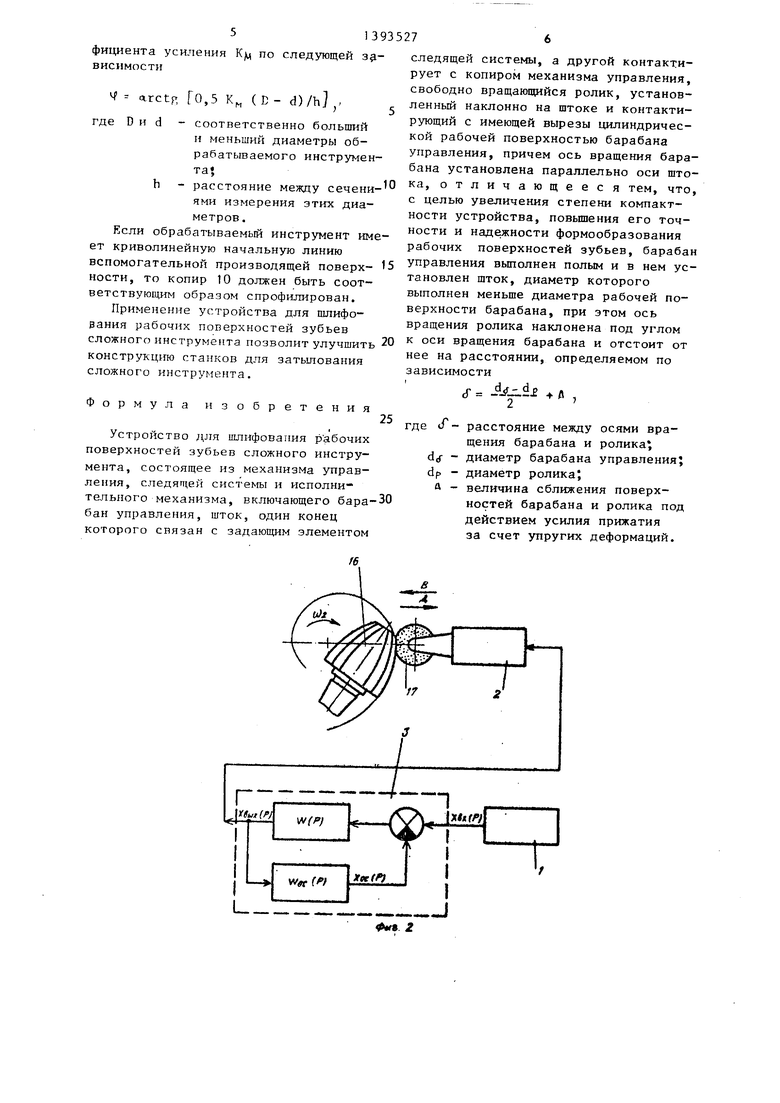

На фиг.1 изображено устройство уп- равления ишифованием рабочих поверхностей зубьев сложного инструмента;на фиг. 2 - схема устройства для 1Ш1ифова- ния рабочих поверхностей зубьев слож

кого инструмента, на фиг.3-разрез А-А на фиг.1.

Устройство ,ля шлифования рабочих поверхностей зубьев сложного инструмента состоит из механизма 1 управления, следящей системы 2 с регули- руем1 м масштабньп-1 коэффит иентом усиления, отрабатывающей перемещение штока механизма 1 управления, и исполнительного механи зма 3. Следящая система 2 и исполнительньш механизм 3 могут быть гидравлическими, электрическими, смешанной конструкции и др. Важно только, чтобы они точно и с заданным коэффициентом усиления отрабатывали перемещение штока механиз- ма 1 управления. Механизм 1 управления состоит из установленного в направля 01г1их 4 штока 5, подпружиненного пружиной 6. Шток 5 может быть выполнен сборным, при этом облегчается сборка механизма 1 управления. Один конец 7 штока 5 связан с задающим элементом ,следящей системы, а противоположный конец 8, например, снабженный свободно вращаюпщмся роликом 9, контактирует с копиром 10. На штоке 5 наклонно под фиксированным углом - на подшипнике 11 установлен свободно вращающийся ролик 12 контактирующий с цилиндрической рабочей поверхностью 13 барабана 14 управления. На рабочей поверхности 13 барабана 14 управления выполнены вырезы 15, которые могут быть продоль

ния барабана 14, винтовыми, в т.ч. переменного осевого шага и с переменной шириной вьфеза вдоль оси вращения барабана 14. Глубина Н вырезов

5

0

5

5

15 до:гана быть такой, чтобы полност1.ь( исключить возможность контакта ролика 12 с барабаном 14 управления в пределах выреза 15, т.е. с дном выреза 15.. Вьфезы 15 могут быть выполнены и сквозными. Ось 0|-0( вращения барабана 14 управления расположена параллельно направлению хода што- Q ка 5 механизма 1 управления. Шгшфо- вание зубьев инструмента 16 осуществляется кругом 17.

Устройство для шлифования работает следующим образом.

Барабан 14 управления равномерно вращается вокруг своей оси с постоянной угловой скоростью . Величина и направление угловой скорости uJ согласованы с величиной и направлением угловой скорости LL i вращения обрабатываемого сложного инструмента так, что за время поворота обрабатываемого инструмента на один зуб ролик 12, вращаясь от барабана 14 управления с угловой скоростью и вокруг своей оси Од-0, успевает контактировать с рабочей поверхностью 13 барабана 14 управления только один раз.

Если обрабатываемьй инструмент имеет N стружечных канавок, а барабан 14 управления - п вырезов 15 на своей рабочей поверхности 13, то должно выполняться условие JJ -N . Если обрабатываемьй инструмент имеет прямые, параллельные оси его вращения, стружечные канавки, а обработка производится на устройстве для шлифования рабочих поверхностей зубьев сложного инструмента с прямыми вырезами 15 на рабочей поверхности 13 барабана управления, то N равно собственному числу стружечных канавок обрабатываемого инструмента. Если инструмент имеет винтовые стружечные канавки, то N равно фиктивному значению числа стружечных канавок инструмента, расчитываемому по известным формулам в зависимости от величины и направления угла наклона винтовых стружечных канавок обрабатываемого инструмента, а также от величины и направления угла наклона основных витков его. Если в устройст- 5 ве для шлифования рабочих поверхностей зубьев сложного инструмента барабан 14 управления с винтовыми вырезами 15 на его рабочей поверхности 13, то при расчете величины фик0

5

0

31393527

числа стружечных канавок но учитывать величину и направла наклона винтовых выре

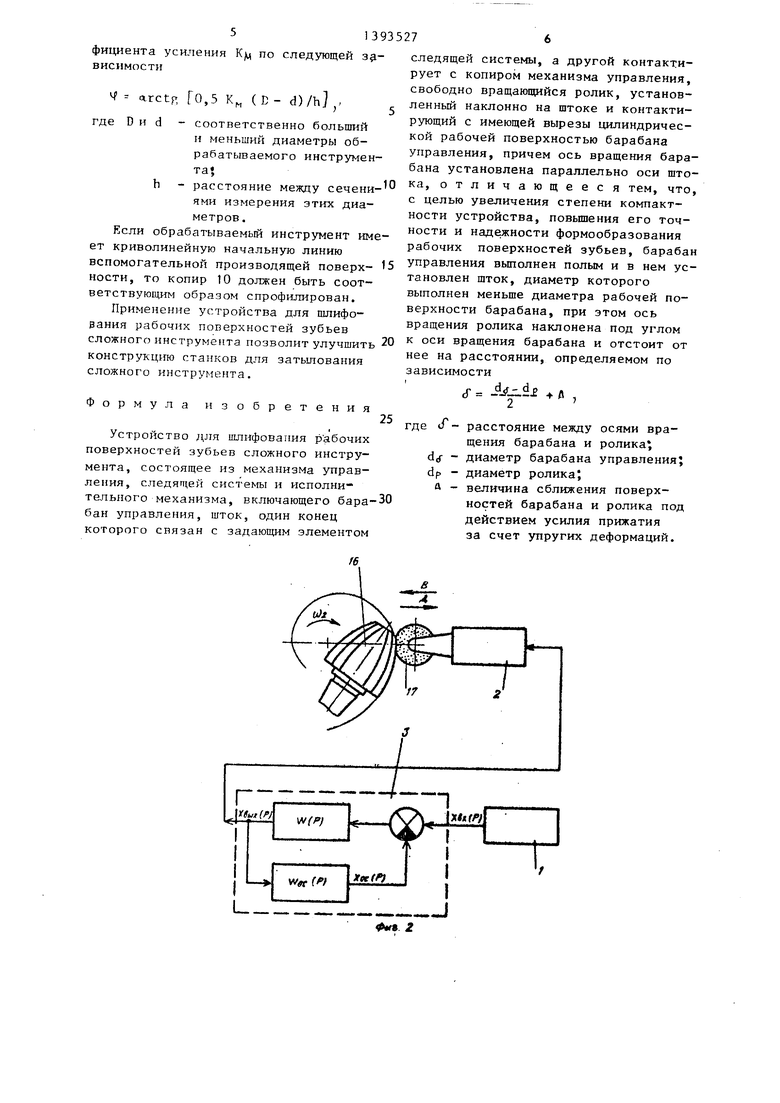

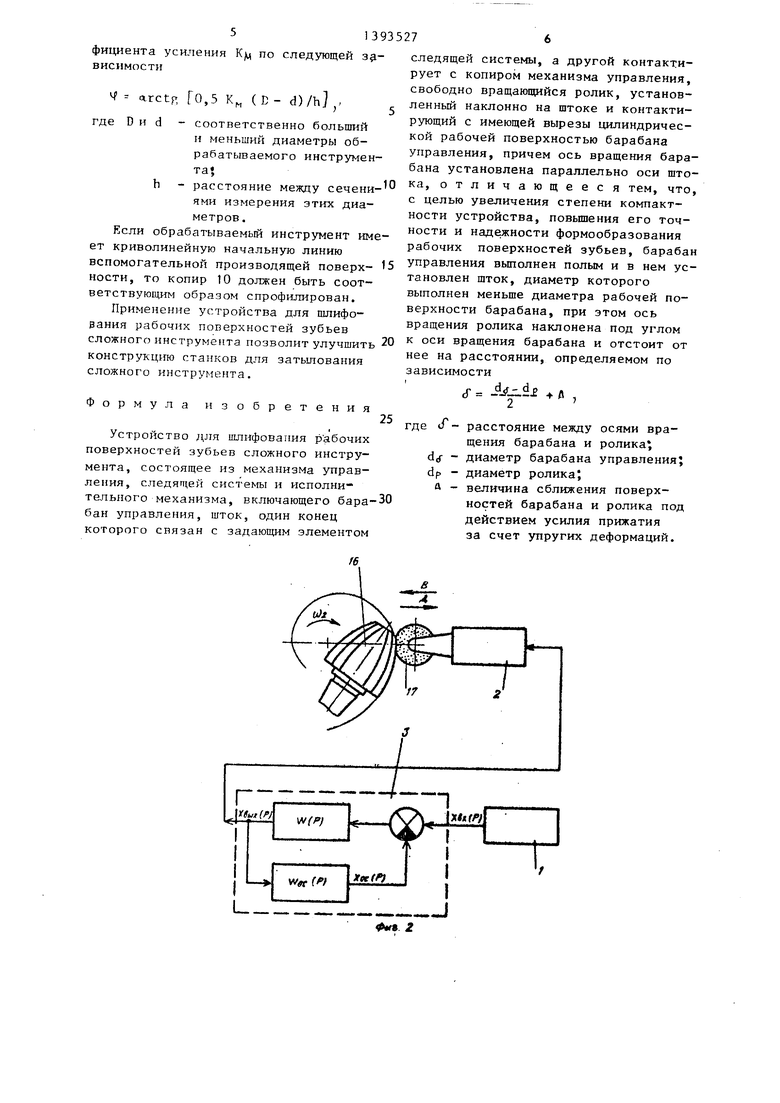

ращения ролика 12 отоси вращения барабана оянии, определяемом по заи

но ша обр пов

зат мом пов ком тог нии рез пру ход дящ мещ инс тыв воз ния обр чес раб

(f

+Л

где dj- - диаметр барабана управления J dp - диаметр ролика-J

- величина сближения поверхностей барабана и ролика под действием усилия прижатия за счет упругих деформаций .

Ось вращения ролика 12 установлена под некоторым фиксированным углом к направлению хода штока 5. Для образования требуемых по величине задних углов о( у вершин зуба инструмента при обработке этого инструмента с использованием предлагаемого устройства необходимо установить величину масштабного коэффициента усиления Км, равную

KM tgC /tgij .

Вследствие установки оси , вращения ролика 12 под углом к направлению хода штока 5 в процессе контакта ролика 12 с цилиндрической рабочей поверхностью 13 барабана 14 управления шток 5 получает перемещение вдоль собственной оси в направлении Б. Указанное перемещение штока 5 является задающим воздействием Хр,(Р) для следящей системы 2. Следящая система 2 с передаточной функцией W(P), имеющая обратную связь с передаточной функцией W (), которая вырабатывает сигнал обратной связи Х. (), вырабатьтает выходной сигнал л, (), управляющий исполнительным механизмом 3, отрабатывая это перемещение, сообщает инструментальному суппорту станка с обрабатывающим инструментом 16 перемещение на обрабатываемый инструмент в направлении В. Поскольку угловая скорость вращения барабана 14 управления согласована с угловой скоростью вращения обрабатываемого инструмента,то и перемещение обрабатывающего инструмента на обрабатьшаемый инструмент согласовано

0

5

0

-

0

5

0

5

0

5

с вращением последнего, а именно обрабатывающий инструмент совершает один рабочий ход в направлении обрабатываемого инструмента за время поворота его на один зуб.

При вращении барабана управления затылованием периодически наступают моменты, когда контакт между рабочей поверхностью 13 барабана 14 и роликом 12 прекращается. Это имеет место тогда, когда ролик 12 в своем движении по поверхности 13 попадает в вырез 15. В это время под действием пружины 6 шток 5 возвращается в исходное положение в направлении Г.Следящая система отрабатывает это перемещение, придавая обрабатывающему инструменту перемещение Д от обрабатываемого инструмента. Таким образом, возвратно-поступательные перемещения обрабатывающего инструмента на обрабатьшаемьш и обратно периодически повторяются на каждьш зуб об- рабатьшаемого инструмента 16.

Устройство для шлифования рабочих поверхностей зубьев сложного инструмента устанавливается на инструментальном суппорте токарно, шлифоваль- но, или универсально затьшовочного станка и перемещается вместе с суппортом всегда в направлении Е согласованно с его вращением, чем обеспечивается переход обработки от одного зуба обрабатываемого инструмента к обработке следующего зуба. Для повторения переходов обработки суппорт затьшовочного станка с инструментом периодически возвращают в исходное положение в -направлении Ж.Естественно, при обработке дисковых фрез указанные движения в направлениях Е и Ж не требуются, а при обработке гребенчатых движение Е осуществляется на дискретные величины, равные шагу расположения рядов зубьев в фрезе.

При обработке цилиндрического инструмента копир 10, связанный со станиной затьшовочного станка, устанавливается параллельно оси вращения обрабатьшаемого инструмента, т.е. в этом случае f 0. При обработке конического инструмента копир 10 разворачивают на угол относительно оси центров затьшовочного станка. Величина угла f расчитывается с учетом найденного по формуле масштабного коэффициента усиления К|ц по следующей виснмостн

arctj 0,5 К (Е- d)/h,

где Dud - соответственно больший н меньший диаметры обрабатываемого инструмента

h - расстояние между сечени- ями измерения этих диаметров.

Если обрабатываемьй инструмент имеет криволинейную начальную линию

следящей системы, а другой контактирует с копиром механизма управления, свободно вращающийся ролик, установленный наклонно на штоке и контактирующий с имеющей вырезы цилиндрической рабочей поверхностью барабана управления, причем ось вращения барабана установлена параллельно оси штока, отличающееся тем, что, с целью увеличения степени компактности устройства, повышения его точности и надежности формообразования рабочих поверхностей зубьев, барабан

вспомогательной производящей поверх- 15 Управления вьтолнен полым и в нем установлен шток, диаметр которого выполнен меньше диаметра рабочей поверхности барабана, при этом ось вращения ролика наклонена под углом к оси вращения барабана и отстоит от нее на расстоянии, определяемом по зависимости

ности, то копир 10 должен быть соответствующим образом спрофилирован.

Применение устройства для шлифо- эания рабочих поверхностей зубьев сложного инструмента позволит улучшить конструкцию станков для затылования сложного инструмента.

Формула изобретения

Устройство для шлифования р абочих поверхностей зубьев сложного инструмента, состоящее из механизма управления, следящей системы и исполнительного механизма, включающего барабан управления, шток, один конец которого снязан с задающим элементом

Ф 2

следящей системы, а другой контактирует с копиром механизма управления, свободно вращающийся ролик, установленный наклонно на штоке и контактирующий с имеющей вырезы цилиндрической рабочей поверхностью барабана управления, причем ось вращения барабана установлена параллельно оси штока, отличающееся тем, что, с целью увеличения степени компактности устройства, повышения его точности и надежности формообразования рабочих поверхностей зубьев, барабан

Управления вьтолнен полым и в нем установлен шток, диаметр которого выполнен меньше диаметра рабочей поверхности барабана, при этом ось вращения ролика наклонена под углом к оси вращения барабана и отстоит от нее на расстоянии, определяемом по зависимости

сГ -4iLi.Ef

Д

30

7S /

где о - расстояние между осями вращения барабана и ролика

диаметр барабана управления;

диаметр ролика; величина сближения поверхностей барабана и ролика под действием усилия прижатия за счет упругих деформаций.

Редактор Н.Гунько

Составитель С.Ласточкин Техред М.Дидык Корректор А.Ворович

Заказ 1912/11

Тираж 880

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

А//

.з

Подписное

| Устройство для затылования | 1983 |

|

SU1146134A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1986-11-18—Подача