(54) УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затылования | 1980 |

|

SU1009615A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Устройство для затылования | 1983 |

|

SU1117127A2 |

| Устройство для затылования | 1983 |

|

SU1146134A1 |

| Устройство к металлорежущему станку для обработки фасонных поверхностей инструментов | 1986 |

|

SU1371875A1 |

| УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ | 1991 |

|

RU2009762C1 |

| Устройство для затылования | 1982 |

|

SU1077706A2 |

| Устройство для шлифования рабочих поверхностей зубьев сложного инструмента | 1986 |

|

SU1393527A1 |

| Способ затылования червячных фрез | 1982 |

|

SU1068267A1 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

I

Изобретение относится к области станкостроения.

.Известно устройство для затылования инструмента, содержащее, резцедержатель, связанный следящей системой со штоком с механизмом управления затылованием 1.

Недостатки известного устройства - применение кулачкового механизма и комплектация его набором кулачков для затылования, которые сложны в изготовлении, а также низкое качество затылования инструмента.

Целью изобретения является повыщение качества затылования.

Для достижения этого в щтоке выполнен кольцевой паз, а устройство снабжено установленным с возможностью вращения диском, при этом механизм управления затылованием снабжен установленной в кольцевом пазу осью со свободно сидящим на ней роликом, периодически взаимодействующим с диском, причем щток подпружинен относительно корпуса следящей системы и концом взаимодействует с введенным в устройство копиром, предназначенным для настройки механизма управления затылованием на )абочий цикл.

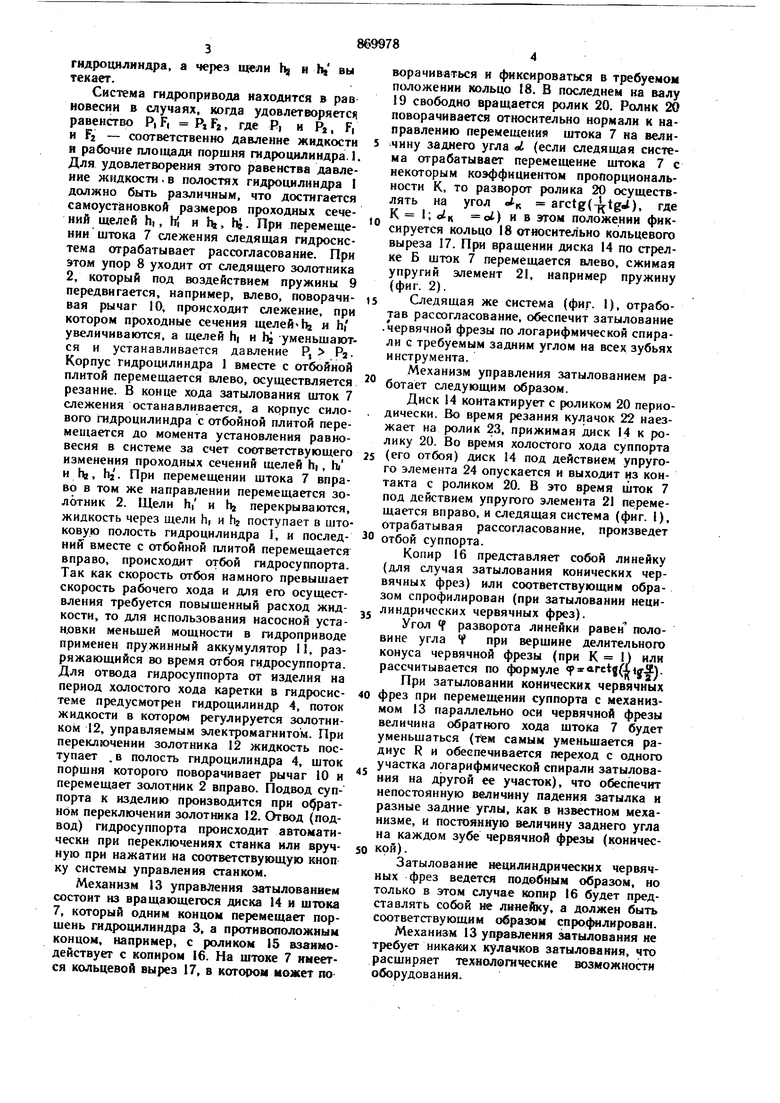

Предложенное устройство для затылования состоит из системы слежения и механизма управления затылованием.

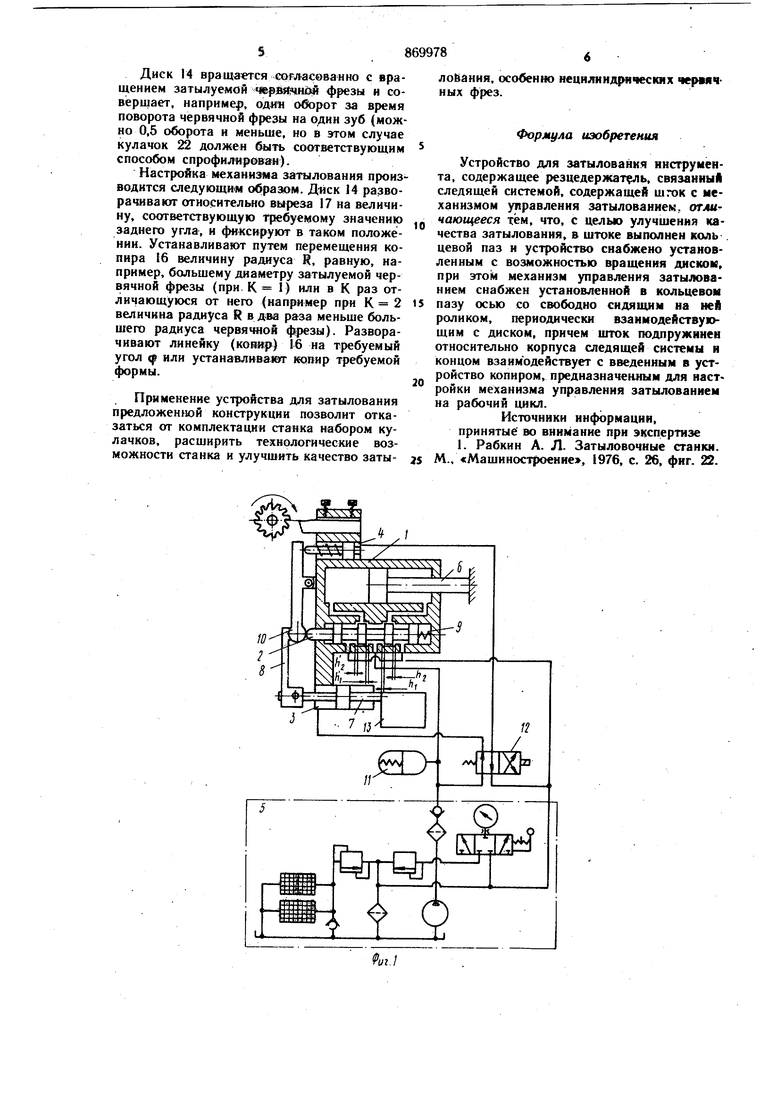

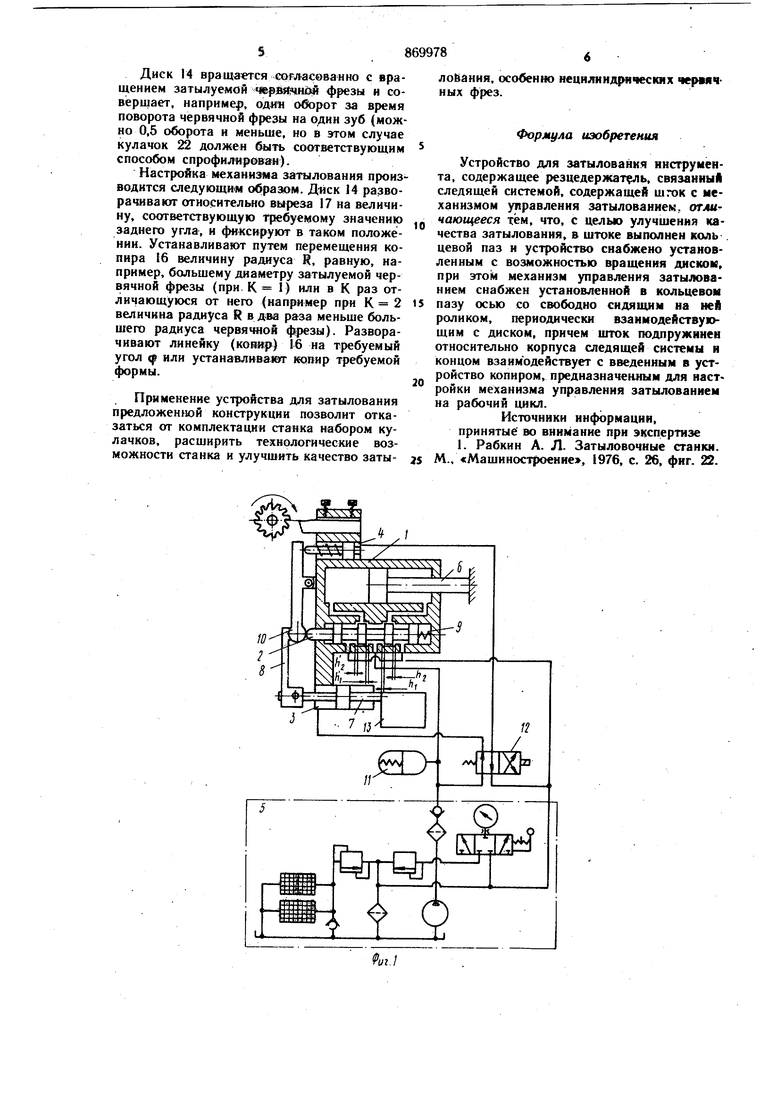

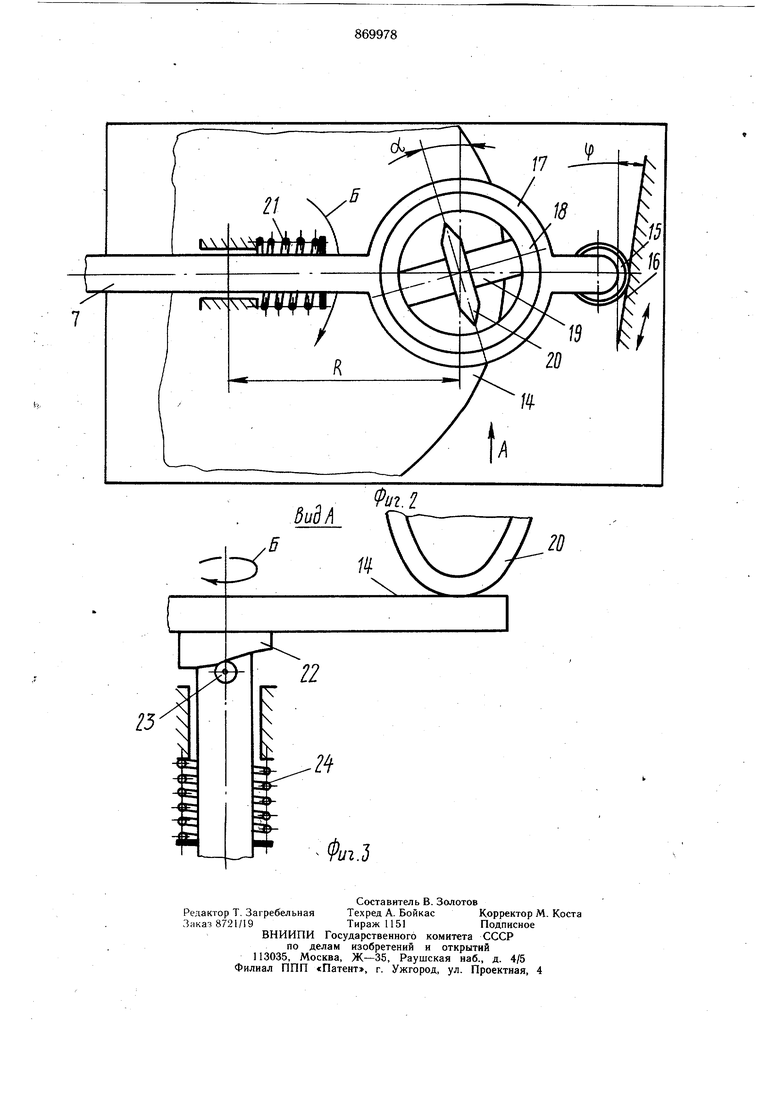

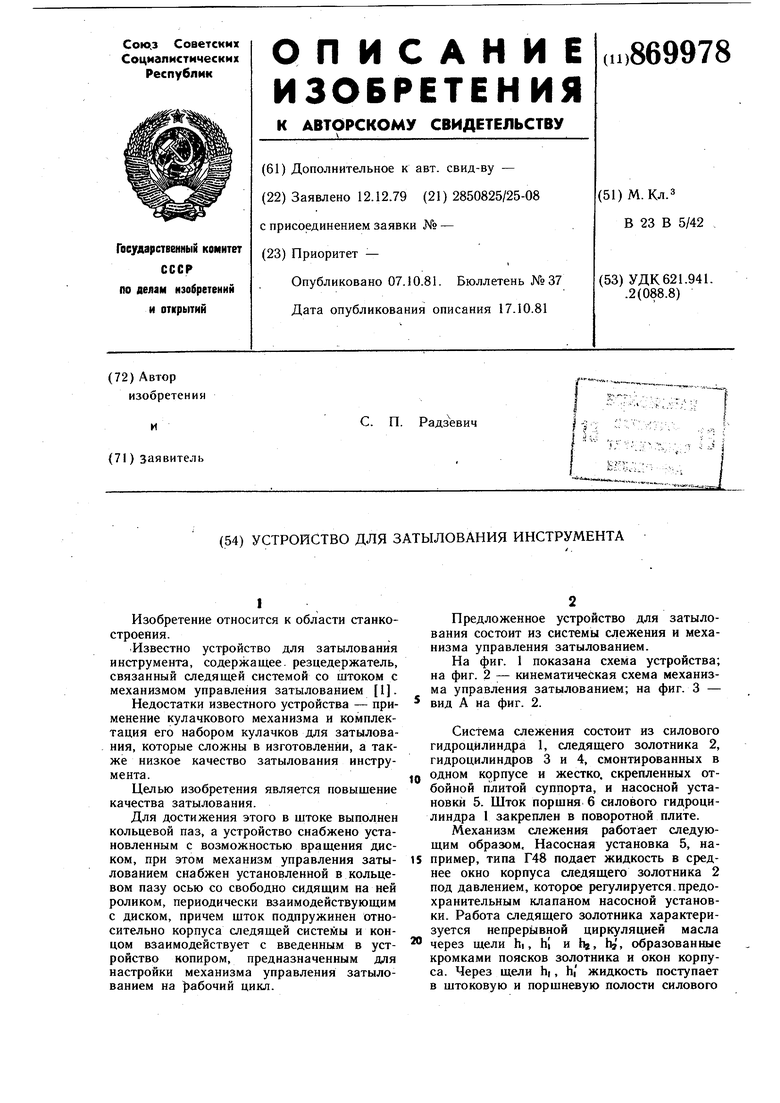

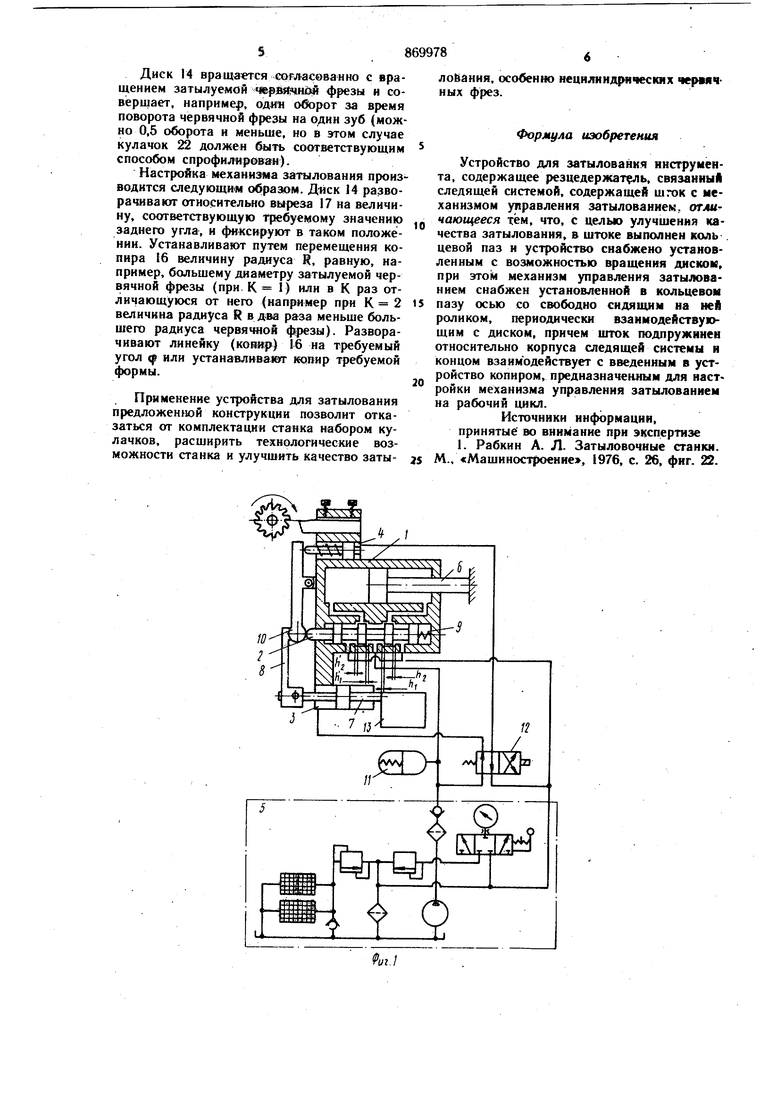

На фиг. 1 показана схема устройства; на фиг. 2 - кинематическая схема механизма управления затылованием; на фиг. 3 - вид А на фиг. 2.

Система слежения состоит из силового гидроцйлиндра 1, следящего золотника 2, гидроцилиндров 3 и 4, смонтированных в

10 одном корпусе и жестко, скрепленных отбойной плитой суппорта, и насосной установки 5. Шток поршня 6 силового гидроцилиндра 1 закреплен в поворотной плите.

Механизм слежения работает следующим образом. Насосная установка 5, например, типа Г48 подает жидкость в среднее окно корпуса следящего золотника 2 под давлением, которое регулируется, предохранительным клапаном насосной установки. Работа следящего золотника характеризуется непрерывной циркуляцией масла

через щели hi, Ы и t, , образованные кромками поясков золотника и окон корпуса. Через щели h|, h/ жидкость поступает в штоковую и поршневую полости силового гндроцялнндра, а через щели Ь п ц вы текает. Система гидропривода находится в рав новесии в случаях, когда удовлетворяется равенство PI Ft Р Fa, где Р| и Pj, F| и FZ - соответственно давление жидкости и рабочие площади поршня гидроцилиидра. 1. Для удовлетворения этого равенства давление жидкости . в полостях гидроцилиндра I должно быть различным, что достигается самоуст новкой размеров проходных сечений щелей hi, hi и ht, h. При перемещенииштока 7 слежения следящая гидросистема отрабатывает рассогласование. При этом упор 8 уходит от следящего золотника 2, который под воздействием пружины 9 передвигается, например, влево, поворачивая рычаг 10, происходит слежение, при котором проходные сечения щелей Ь н h/ увеличиваются, а щелей h| и h уменьшаются и устанавливается давление Р, Pj. Корпус гидроцилиндра 1 вместе с отбойной плитой перемещается влево, осуществляется резание. В конце хода затылования шток 7 слежения останавливается, а корпус силового гидроцнлнндра с отбойной плитой перемещается до момента установления равновесия в системе за счет соответствующего нзменення проходных сечений щелей h|, hi и Кг, hj. При перемещенин штока 7 вправо в том же направленнн перемещается золотник 2. Щелн h/ н tif2 перекрываются, жидкость через щели h, и h поступает в штоковую полость гидроцилиндра 1, и последНИИ вместе с отбойной плитой перемещается вправо, происходит отбой гндросуппорта. Так как скорость отбоя намного превышает скорость рабочего хода н для его осуществления требуется повышенный расход жидкости, то для нспользования насосной устаН.ОВКН меньшей мощности в гидропрнаоде применен пружинный аккумулятор II, разряжающийся во время отбоя гндросуппорта. Для отвода гидросуппорта от изделия на период холостого хода каретки в гидросистеме предусмотрен гидроцнлнндр 4, поток жидкости в котором регулируется эолотннком 12, управляемым электромагнитом. При переключенни золотннка 12 жндкость поступает . в полость гидроцилиндра 4, шток поршня которого поворачивает рычаг iO и перемещает золотник 2 вправо. Подвод суппорта к изделию производится при о0ратном переключении золотннка 12. Отвод (подвод) гидросуппорта происходит автоматически при переключениях станка или вручную при нажатии на соответствующую кноп ку системы управления станком. Механизм 13 управления затылованием состоят нз вращающегося диска 14 и штока 7, который одним концом перемещает поршень гидроцилиндра 3, а противоположным концом, например, с роликом 15 взаимодействует с копиром 16. На штоке 7 имеется кольцевой вырез 17, в котором может по ворачиваться и фиксироваться в требуемом положении кольцо 18. В последнем на валу 19 свободно вращается ролик 20. Ролик 20 поворачивается относительно нормали к направлению перемещения штока 7 на велнчину заднего угла «i (если следящая система отрабатывает перемещение штока 7 с некоторым коэффициентом пропорциональности К, то разворот ролика 20 осуществлять на угол arctg{-pftgJ), где К - I; /н о) и в этом положении фиксируется кольцо 18 относительно кольцевого выреза 17. При вращении диска 14 по стрелке Б шток 7 перемещается влево, сжимая упругий элемент 21, например пружнну (фиг. 2). Следящая же система (фиг. I), отработав рассогласованне, обеспечит затылование червячной фрезы по логарифмической спирали с требуемым задним углом на всех зубьях инструмента. Механизм управлення затылованием работает следующим образом. Диск 14 контактнрует с роликом 20 периодически. Во время резания кулачок 22 наезжает на ролик 23, прижимая диск И к ролику 20. Во время холостого хода суппорта (его отбоя) диск 14 под действием упругого элемента 24 опускается и выходит из контакта с роликом 20. В это время UITOK 7 под действием упругого элемента 21 перемещается вправо, и следящая система (фиг. 1), отрабатывая рассогласование, произведет отбой суппорта. Копир 16 представляет собой линейку (для случая затылования конических червячных фрез) или соответствующим образом спрофилирован (при затыловании нецилиндричсскнх червячных фрез). Угол f разворота линейки равен половине угла f при вершине делнтельного конуса червячной фрезы (при К 1) или рассчитывается по формуле Я fC J- jnpH затыловании конических червячных фрез при перемещении суппорта с механизмом 13 параллельно оси червячной фрезы величина обратного хода штока 7 будет уменьшаться (т)ем самым уменьшается радиус R и обеспечивается переход с одного участка логарифмической спиралн затылования на д|эугой ее участок), что обеспечит непостоянную величину падения затылка и разные задние углы, как в известном механизме, и постоянную величину заднего угла на каждом зубе червячной фрезы (коннческой). Затылование нецилиндрических червячных фрез ведется подобным образом, но только в этом случае копир 16 будет представлять собой не линейку, а должен быть соответствующим образом спрофилирован. Механизм 13 управлення затылования не требует никаких кулачков затылования, что расширяет технологические возможности оборудования. Диск 14 вращается ccxfjracoBaMHO с вращением затылуемой фреаы и совершает, наприме|, одам оборот за время поворота червячной фрезы на один зуб (можно 0,5 оборота и меньше, но в этом случае кулачок 22 должен быть соответствующим способом спрофилировали). Настройка механизма затылования производится следующим образом. Д-йск 14 разворачивают относительно выреза 17 на величину, соответствующую гребуемому значени1о заднего угла, и фиксируют в таком положении. Устанавливают путем перемещения копира 16 величину радиуса R, равную, например, большему диаметру затылуемой червячной фрезы (при К i) или в К раз отличающуюся от него (например при К 2 величина радиуса R в два раза меньше большего радиуса червячной фрезы). Разворачивают лннейку (коннр) 1(6 на требуемый угол (р или устанавливают копир требуемой формы. Применение устройства для затылования предложений конструкции позволит отказаться от комплектации станка набором кулачков, расширить технологические возможности станка и улучшить качество затылоВдния, особенно нецилнндрических черсячных фрез. Формула изобретения Устройство для затылованкя инструмента, содержащее резцедержат ь, связанный следящей системой, содержащей шгок с механизмом управления затылованнем, отличающееся тем, что, с целью улучшения качества затылования, в штоке выполнен коль . цевой паз н устройство снабжено установленным с возможностью вращения диском, при этом механизм управления затылованием снабжен установленной в кольцевом пазу осью со свободно сидящим на ней роликом, периодически взаимодействующим с диском, причем шток подпружинен относительно корпуса следящей системы и концом взаимодействует с введенным в устройство копнром, предназначенным для иаст ройки механизма управления затылованием на рабочнй цикл. Источники информации, принятые во внимание при экспертизе 1. Рабкин А. Л. Затыловочные станки. М., «Машиностроение, 1976, с. 26, фиг. 22.

Авторы

Даты

1981-10-07—Публикация

1979-12-12—Подача