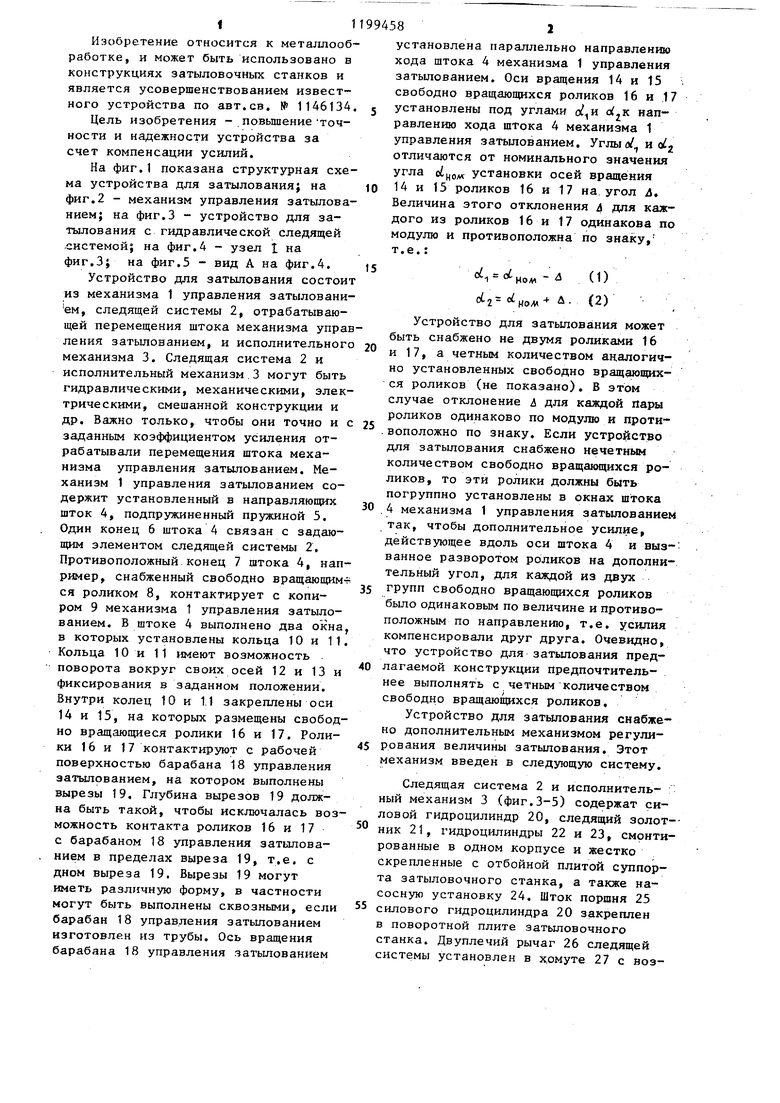

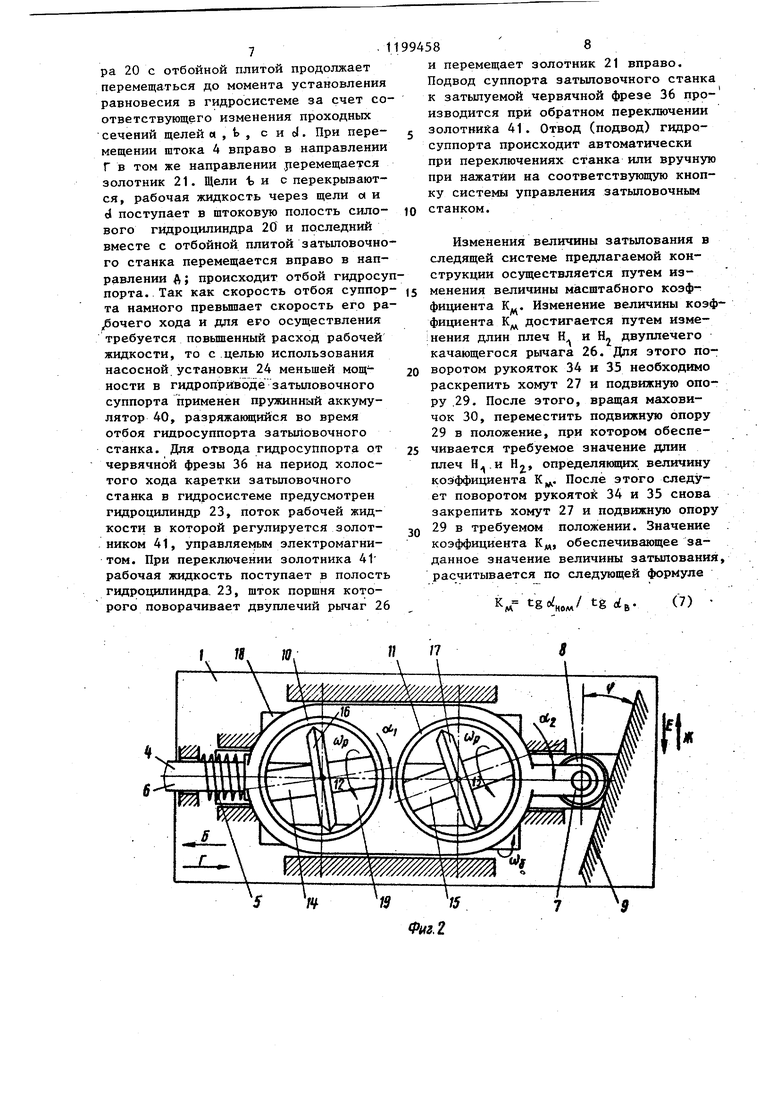

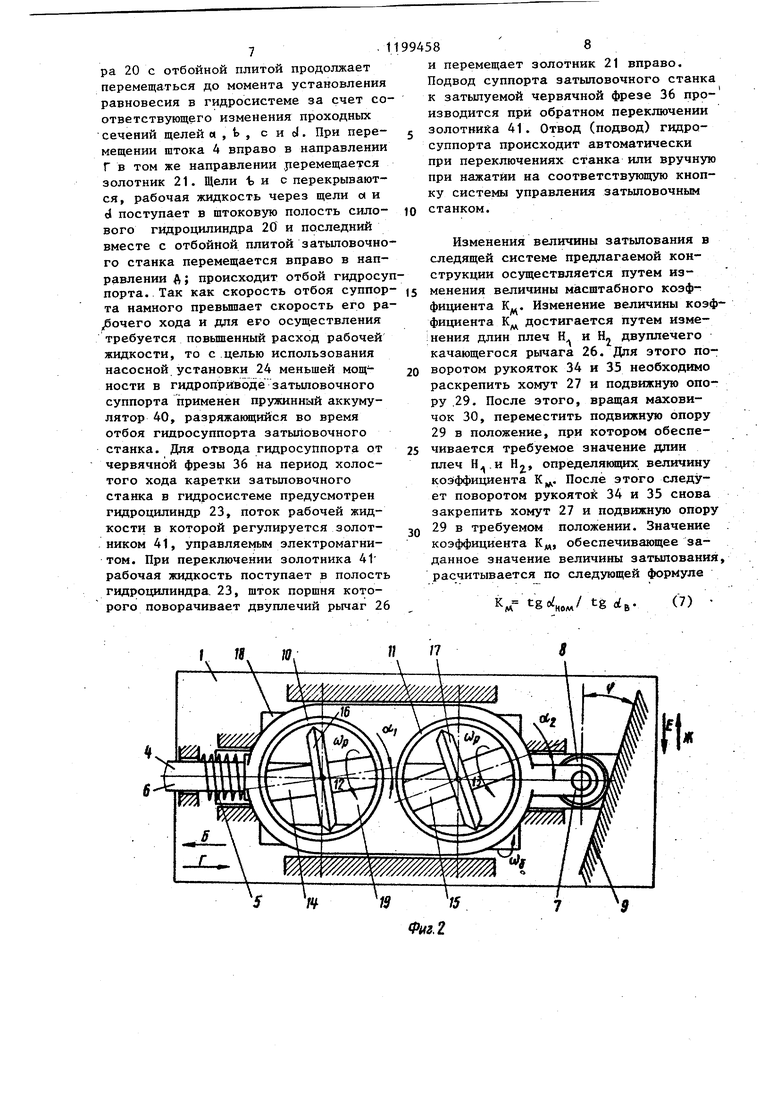

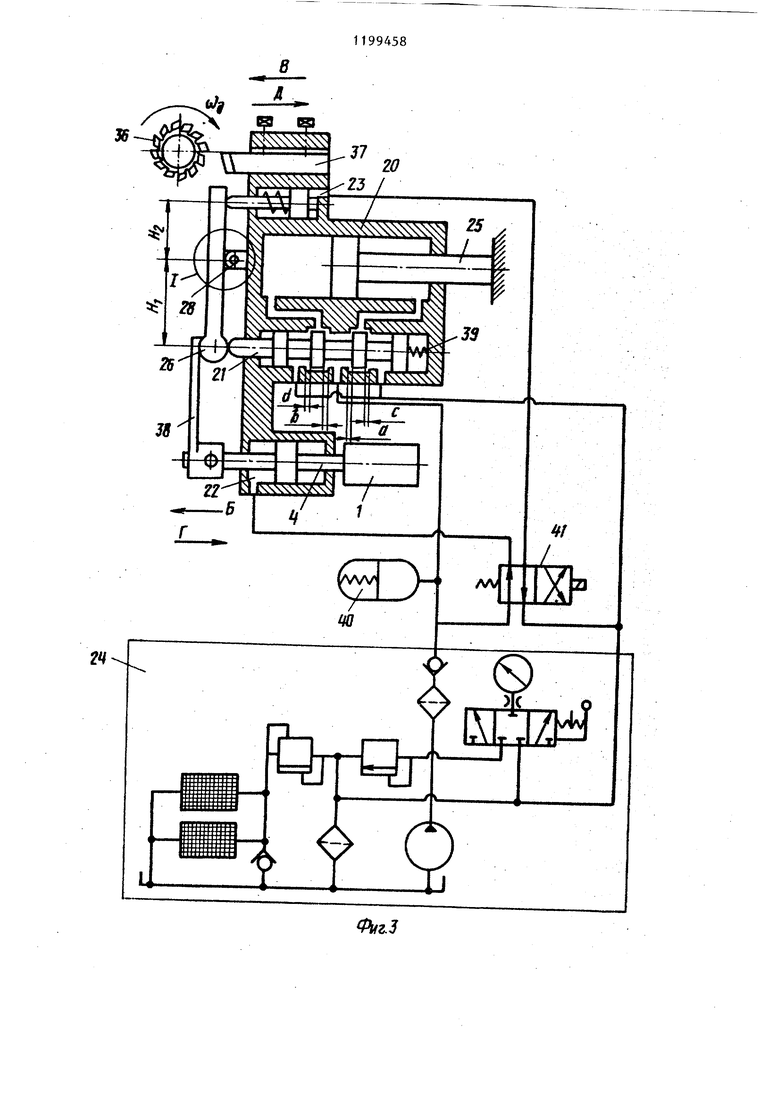

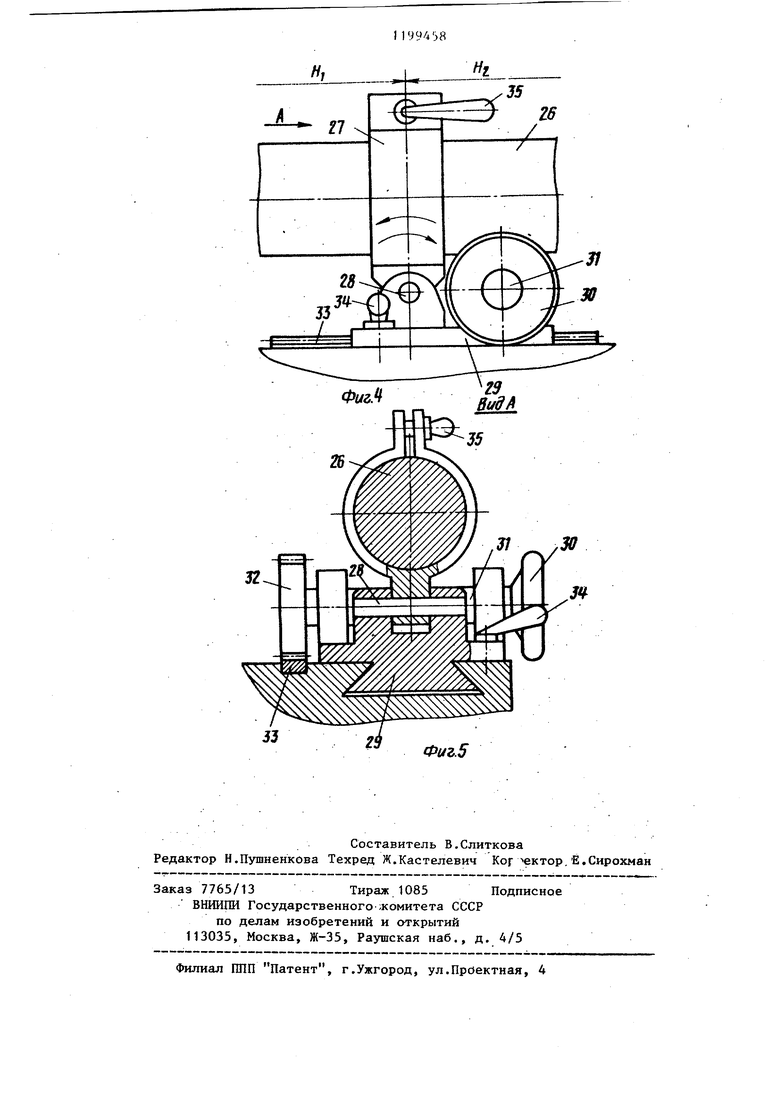

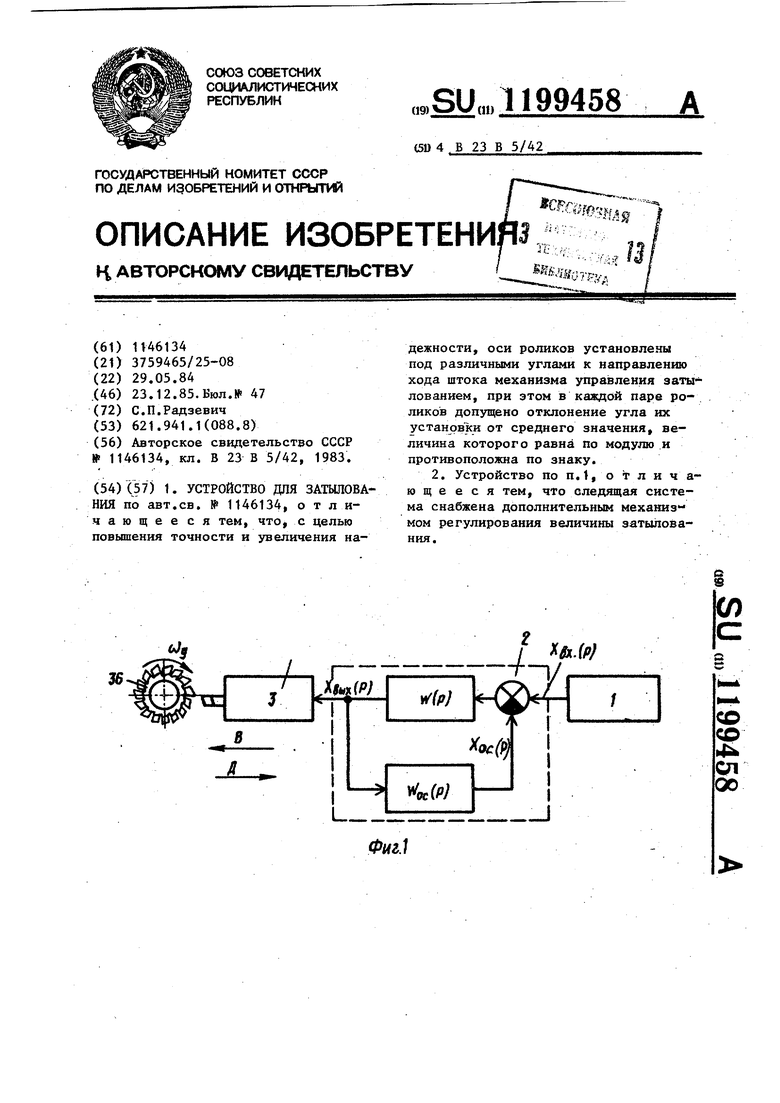

I Изобретение относится к металлооб работке, и может быть использовано в конструкциях затьшовочных станков и является усовершенствованием известного устройства по авт.св. № 1146134 Цель изобретения - повышениеточности и надежности устройства за счет компенсации усилий. На фиг.1 показана структурная схе ма устройства для затылования} на фиг.2 - механизм управления затылова нием; на фиг.З - устройство для затылования с гидравлической следящей -системой; на фиг. 4 - узел I на фиг.З; на фиг.З - вид А на фиг.4. Устройство для затылования состои из механизма 1 управления затыловани ем, следящей системы 2, отрабатывающей перемещения штока механизма упра ления затылованием, и исполнительног механизма 3. Следящая система 2 и исполнительный механизм.3 могут быть гидравлическими, механическими, элек трическими, смешанной конструкции и др. Важно только, чтобы они точно и заданным коэффициентом усиления отрабатывали перемещения штока механизма управления затылованием. Механизм 1 управления затылованием содержит установленный в направляющих шток 4, подпружиненный пружиной 5. Один конец 6 штока 4 связан с задающим элементом следящей системы 2, Противоположный конец 7 штока 4, нап ример, снабженный свободно вращающим ся роликом 8, контактирует с копиром 9 механизма 1 управления затылованием. В штоке 4 выполнено два окна в которых установлены кольца 10 и 11 Кольца 10 и 11 имеют возможность поворота вокруг своих осей 12 и 13 и фиксирования в заданном положении. Внутри колец 10 и 1.1 закреплены оси 14 и 15, на которых размещены свобод но вращающиеся ролики 16 и 17. Ролики 16 и 17 контактируют с рабочей поверхностью барабана 18 управления затылованием, на котором выполнены вырезы 19. Глубина вырезов 19 должна быть такой, чтобы исключалась воз можность контакта роликов 16 и 17 с барабаном 18 управления затнлованием в пределах выреза 19, т.е. с дном выреза 19, Вырезы 19 могут иметь различную форму, в частности могут быть выполнены сквозными, если барабан 18 управления затылованием изготовлен из трубы. Ось вращения барабана 18 управления затылованием 8 установлена параллельно направлению хода штока 4 механизма 1 управления затылованием. Оси вращения 14 и 15 свободно вращающихся роликов 16 и 17 установлены под углами Ы,к направлению хода щтока 4 механизма 1 управления затьшованием. Углыо1 и отличаются от номинального значения угла установки осей вращения 14 и 15 роликов 16 и 17 на угол 4, Величина этого отклонения 4 Для каждого из роликов 16 и 17 одинакова по модулю и противоположна по знаку, т.е.: г Ho/w Устройство для затылования может быть снабжено не двумя роликами 16 и 17, а четным количеством аналогично установленных свободно вращающихся роликов (не показано). В этом случае отклонение 4 для каждой Пары роликов одинаково по модулю и противоположно по знаку. Если устройство для затылования снабжено нечетным количеством свободно вращающихся роликов, то эти ролики должны быть погруппно установлены в окнах штока 4 механизма 1 управления затылованием так, чтобы дополнительное усилие, действующее вдоль оси штока 4 и выз-: ванное разворотом роликов на дополнительный угол, для каждой из двух групп свободно вращающихся роликов было одинаковьм по величине и противоположным по направлению, т.е. усилия компенсировали друг друга. Очевидно, что устройство для затылования предлагаемой конструкции Предпочтительнее выполнять с четным количеством свободно вращающихся роликов. Устройство для затылования снабжено дополнительным механизмом регулирования величины затылования. Этот механизм введен в следующую систему. Следящая система 2 и исполнитель- : ный механизм 3 (фиг.3-5) содержат силовой гидроцилиндр 20, следящий золот-ник 21, гидроцилиндры 22 и 23, смонтированные в одном корпусе и жестко скрепленные с отбойной плитой суппорта затыловочного станка, а также насосную установку 24. Шток поршня 25 силового гидроцилиндра 20 закреплен в поворотной плите затьшовочного станка. Двуплечий рычаг 26 следящей системы установлен в хомуте 27 с возможностью качательного движения вокруг оси 28. Хомут 27 связан с регулируемой подвижной опорой 29, которая может перемещаться по направляющим и фиксироваться в требуемом положении. Перемещение опоры 29 осуществляется путем поворота маховичка 30, на одном валу ЗГ с которым установлено зубчатое колесо 32, зацепляющееся с зубчатой рейкой 33, которая закреплена на корпусе следящей системы. Закрепление и раскрепление подвижной опоры 29 осуществляется рукоятками 35.

Устройство для затьшования работает следующим образом.

Барабан 18 управления затылованием равномерно вращается вокруг своей оси с постоянной угловой скоростью u)j. Величина и направление угловой скорости tu согласованы с величиной и направлением угловой скорости Wo, вращения затьшуемой червячной фрезы 36 вокруг своей оси так, что за время поворота червячной фрезы 36 на один зуб ролики 16 и 17, вращаясь от барабана 18 управления затылованием с угловой скоростью и)р, успевают контактировать с рабочей поверхностью барабана управления затылованием 18 только один раз. Если затылуемая червячная фреза 36 имеет N стружечных канавок, а барабан 18 управления затылованием имеет п вырезов 19 на своей рабочей поверхности, то должно выполняться условие

U)N и) п . (3)

Если затылуемая цилиндрическая червячная Фреза 36 имеет прямые параллельные ее оси стружечные канавки, а затылование производится на устройстве с прямыми вырезами 19 на рабочей поверхности барабана 18 управления затылованием,. то N равно собственно числу стружечных канавок затьшуемой фрезы 36. Если червячная фреза 36 имеет винтовые стружечные канавки, то N равно фиктивному значению числа стружечных канавок фрезы 36 Нф, расчитываемому по известным формулам в зависимости от величины и направления угла наклона винтовых стружечных канавок затылуемой червячной фрезы 36, а также от величины и направления основных витков инструмента. Если в устройстве для затылования установлен барабан 18 управления затылованием с винтовыми вырезами 19 на его рабочей поверхности, то при расчете

величины N., следует учитывать величину и направление угла наклона винтовых вырезов 19,

Оси 14 и 15 вращения роликов 16

и 17 установлены под углами о., и о к направлению хода штока 4 механизма 1 управления затылованием. Номинальное значение угла fi , от которого углы oi и отличаются } 4 , определяется так. Если следящая система 2 вместе с исполнительным механизмом 3 отрабатывает перемещения штока 4 механизма 1 управления затылованием с масштабным коэффициентом К 1,

ТО величина угла о,,„„ должна быть

НОМ

равной требуемой величине заднего угла ofg у вершин зубьев затылуемой червячной фрезы 36. Если К 1, то величина угла может быть расчитана по формуле;

(4)

„о„ arctg ( )

Вследствие установки осей 14 и 15. вращения роликов 16 и 17 под углами

5 и к направлению хода штока 4 в процессе контакта роликов 16 и 17 с цилиндрической рабочей поверхностью барабана 18 управления затылованием шток 4 получит перемещение вдоль собственной оси в направлении Б, сжимая при этом пружину 5. Указанное перемещение штока 4 является задающим воздействием X ..Ср) для следящей системы 2. Следящая система 2 с передаточной функцией W(p), имеющая об ратную связь с передаточной функцией W (р), вырабатывающей сигнал обратной связи Хдс (р) вырабатывает выходной сигнал Xg (р), управляющий исполнительным механизмом 3. Вследствие перемещения штока 4 в направлении 6 следящая система 2 с исполнительным механизмом 3, отрабатывая это перемещение, сообщит затыловочному суппорту станка с инструментом второго

порядка, например затыловочному резцу 37, перемещение на затылуемую червячную фрезу 36 в направлении В. Поскольку угловая скорость м вращения барабана 18 управления затылованием согласована с угловой скоростью W а вращения затылуемой червячной фрезы 36, то и перемещение затыловочного резца 37 на фрезу 36 согласуется с ее вращением, а именно:

5 резец 37 совершит один рабочий ход в направлении В за время поворота затылуемой червячной фрезы 36 на один зуб.

При вращении барабана 18 управлекия затылованием периодически наступают моменты времени, когда контакт между рабочей поверхностью барабана 1 роликами 16 и 17 прерывается. Это имеет место тогда, когда ролики 16 и 17 попадают в вырез 19, В это время под действием пружины 5 шток 4 механизма 1 управления затылованием возвращается в исходное положение в направлении Г. Следящая система 2 вместе с исполнительным механизмом 3 отрабатывая это перемещение штока 4, придает инструменту второго порядка перемещение от эатылуемой червячной фрезы 36 в направлении Д. Таким образом, периодические возвратно-поступательные перемещения резца 37 на червячную фрезу 36 в направлении Б и обратно в направлении Д периодически повторяются на каждый зуб затылуемой червячной фрезы 36.

Устройство для затылования устанавливается на затыловочном суппорте и перемещается с ним всегда вдоль оси затылуемой червячной фрезы 36 в направлении Е, согласованно с ее вращением, чем обеспечивается переход от затылования одного зуба фрезы 36 к затылованию следукяцего ее зуба, расположенного по винтовой линии. Для повторения проходов затылования суппорт затыловочного станка с инструментом второго порядка периодически возвращают в исходное положение в направлении Ж . Естественно, что при затыловании дисковых фрез указанные движения в направлениях Е и Ж не требуются.

При затыловании цилиндрических; червячных фрез копир 9, связанный со станиной затыловочного станка, устанавливается параллельно оси вращения затылуемого инструмента - червячной фрезы 36, т.е. в этом случае 4 0 При затыловании конических червячных фрез копир 9 разворачивают на угол V относительно оси центров затыловочного станка. В случае, когда Кд, 1 величина угла (f равна половине угла при вершине начального конуса затылуемого инструмента. Если К У 1, та величина угла может бытЬ расчитана по формуле

tr arctgCO,5 K(D-d)/h , (5) где Dud- соответственно больший

и меньший диаметры затылуемой конической червячной фрезы;

h - расстояние между сечения ми измерения этих диаметров.

Работа устройства lina затылования в случае нерегулируемой установки колец 10 и 11 в окнах штока 4 механизма 1 управления затылованием рассматривается на примере гидравлической следящей системы и исполнительного механизма гидравлического типа. Насосная установка 24 подает рабочую жидкость, например, масло, в среднее окно корпуса следящего золотника 21 под давлением, величина которого регулируется предохранительным клапаном насосной установки. Работа следящего золотника 21 характеризуется непрерывной циркуляцией масла через щели и, fc,c, dl, образованные кромками поясков золотника 21 и окон.корпуса. Через щели ск и fo рабочая жидкость поступает в штоковую и поршневую полости силового гидроцилиндра 20, а через щели с и J вытекает. Система гидропривода находится в равновесии в случаях, когда выполняется равенство

(6)

F,F, P,F,,

где Р, и Р. , FJ - соответственно давления жидкости и рабочие площади поршня, силового гидроцилиндра 20. Для выполнения этого равенства давление рабочей жидкости в полостях силового гидроцилиндра 20 должно быть различным, что достигается самоустановкойразмеров проходных сечений щелей ot, Ь, с, d. При перемещении штока 4 механизма 1 управления затьшованием следящая система отрабатывает рассогласование. При этом упор 38 уходит от следящего золотника 21, который под действием пружины 39 передвигается, например, влево, поворачивая двуплечий рычаг 26 вокруг оси 28; происходит слежение, при котором проходные сечения щелей Ь и с. увеличиваются а щелей а к г) уменьшаются, вследствие чего устанавливается давление Р. 7 Pj Корпус гидроцилиндра 20 вместе с отбойной плитой затыловочного станка перемещается влево по стрелке В, при этом осуществляется резание. В конце хода затылования шток 4 механизма 1 управления затьшованием останавливается, а корпус силового гидроцилинд7М

pa 20 с отбойной плитой продолжает перемещаться до момента установления равновесия в гидросистеме за счет соответствующего изменения проходных сечений щелей « , t , с и d. При перемещении штока 4 вправо в направлении Г в том же направлении .перемещается золотник 21. Щели Ъ и с перекрываются, рабочая жидкость через щели с и А поступает в штоковую полость силового гидроцилиндра 20 и последний вместе с отбойной плитой затьшовочного станка перемещается вправо в направлении А; происходит отбой гидросуппорта. Так как скорость отбоя суппорта намного превышает скорость его ра очего хода и для его осуществления требуется повьшенный расход рабочей жидкости, то с целью использования насосной установки 24 меньшей мощности в гидроприводе затыловочного суппорта применен пружинный аккумулятор 40, разряжающийся во время отбоя гидросуппорта затыЛовочного станка. Для отвода гидросуппорта от червячной фрезы 36 на период холостого хода каретки затыловочного станка в гидросистеме предусмотрен гидроцилиндр 23, поток рабочей жидкости в которой регулируется золотником 41, управляемым электромагнитом. При переключении золотника 41 рабочая жидкость поступает в полость гидроцилиндра. 23, шток поршня которого поворачивает двуплечий рычаг 26

994588

и перемещает золотник 21 вправо. Подвод суппорта затыловочного станка к затьшуемой червячной фрезе 36 производится при обратном переключении 5 золотника 41. Отвод (подвод) гидросуппорта происходит автоматически при переключениях станка или вручную при нажатии на соответствующую кнопку системы управления затыловочным станком.

10

Изменения величины затылования в следящей системе предлагаемой конструкции осуществляется путем изменения величины М)асштабного коэффициента К. Изменение величины коэффициента К достигается путем измеiнения длин плеч Н. и Н двуплечего качающегося рычага 26. Для этого поворотом рукояток 34 и 35 необходимо раскрепить хомут 27 и подвижную опору .29. После этого, вращая маховичок 30, переместить подвижную опору 29 в положение, при котором обеспечивается требуемое значение длин плеч Н.и Н, определякяцих величину коэффициента К. После этого следует поворотом рукоятой 34 и 35 снова закрепить хомут 27 и подвижную опору 29 в требуемом положении. Значение коэффициента К, обеспечивающее заданное значение величины затылования, расчитывается по следующей формуле

KM tg d

(7)

В

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затылования | 1983 |

|

SU1146134A1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

| Устройство для затылования | 1980 |

|

SU1009615A1 |

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| Устройство для затылования | 1983 |

|

SU1117127A2 |

| УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ | 1991 |

|

RU2009762C1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| Устройство для затылования | 1982 |

|

SU1077706A2 |

| Устройство к металлорежущему станку для обработки фасонных поверхностей инструментов | 1986 |

|

SU1371875A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

1. УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ по авт.св. № 1146134, отличающее ся тем, что, с целью повьшения точности и увеличения надежности, оси роликов установлены под различными углами к направлению хода штока механизма управления затылованием, при этом в каждой паре роликов допущено отклонение угла их установки от среднего значения, величина которого равна по модулю и противоположна по знаку. 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что следящая система снабжена дополнительным механиз мом регулирования величины затылования. 2 .(p; -1. со со 4 сл 00

| Устройство для затылования | 1983 |

|

SU1146134A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-05-29—Подача