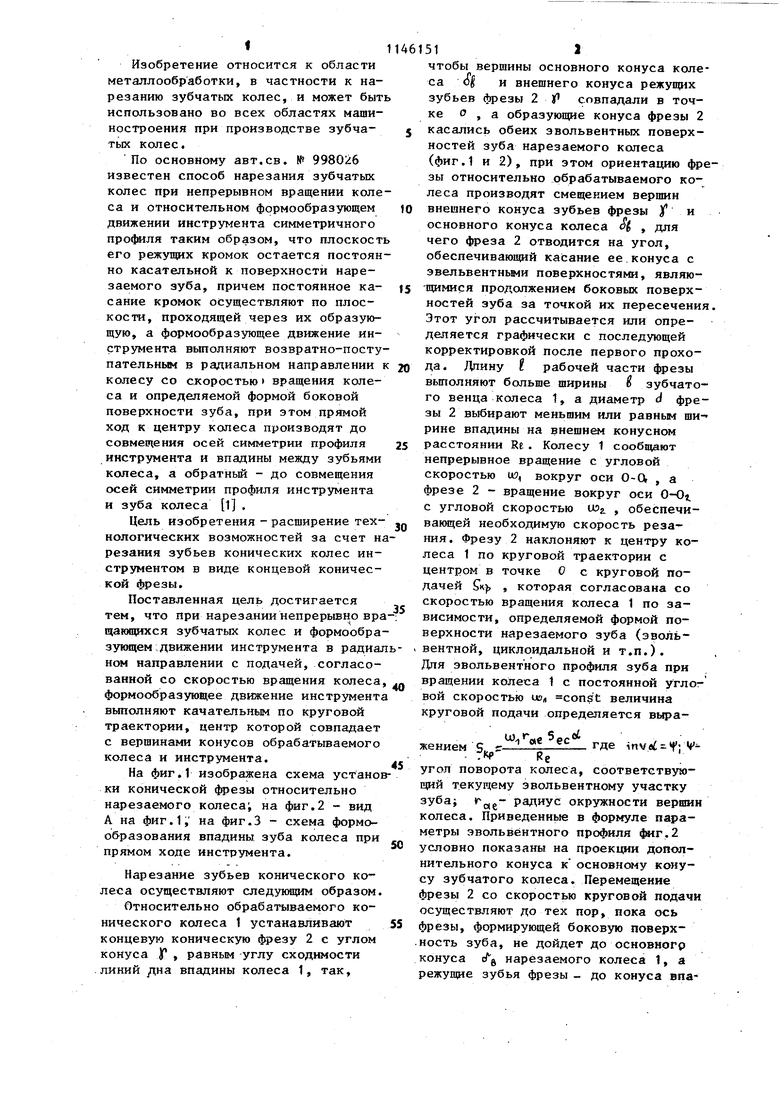

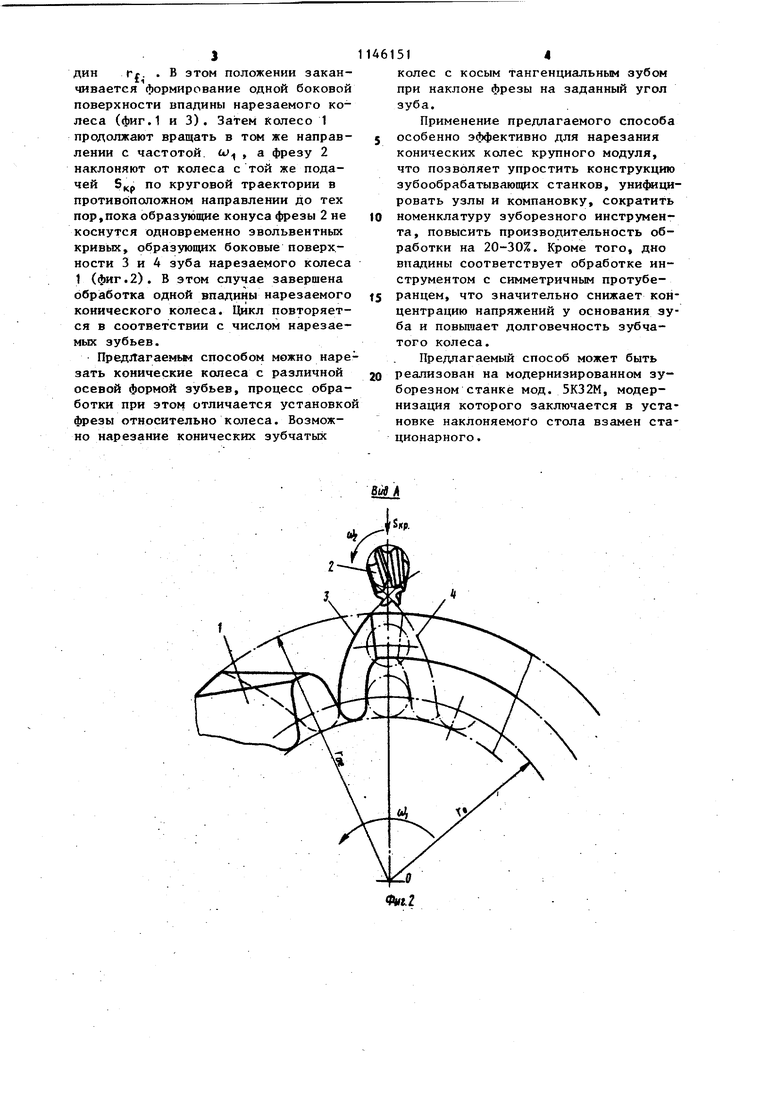

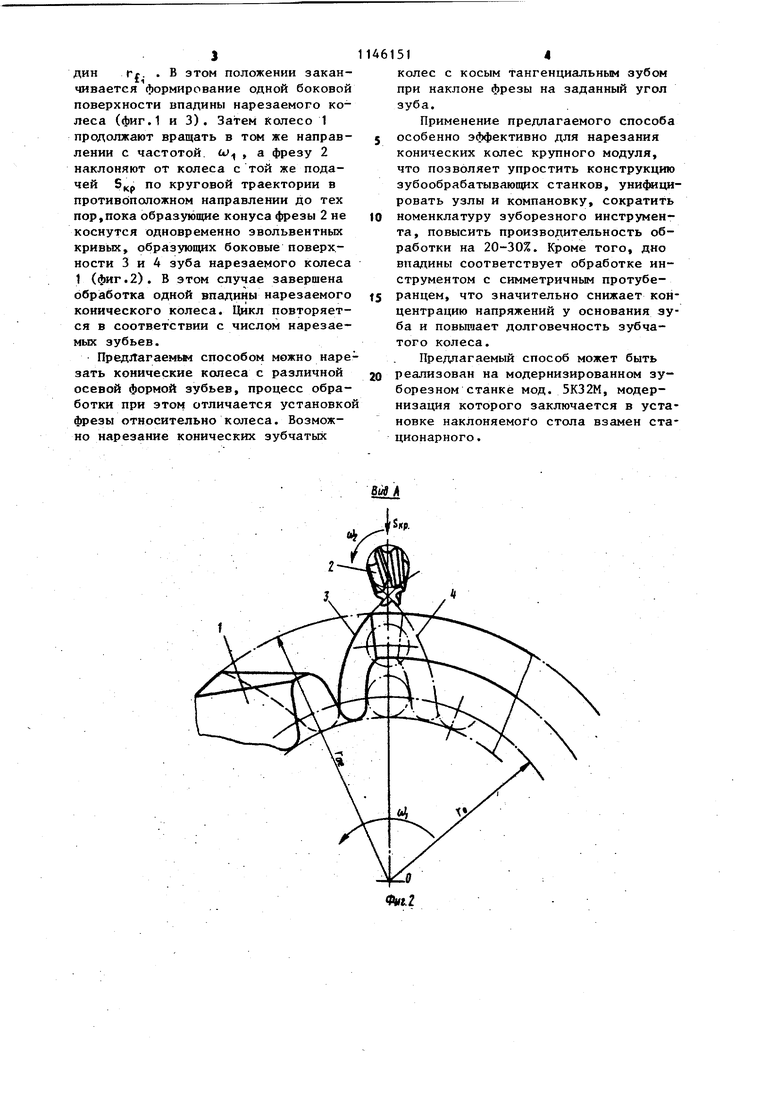

Изобретение относится к области металлообработки, в частности к нарезанию зубчатых колес, и может быт использовано во всех областях машиностроения при производстве зубчатых колес. По основному авт.св. № 998026 известен способ нарезания зубчатых колес при непрерывном вращении коле са и относительном формообразующем движении инструмента симметричного профиля таким образом, что плоскост его режущих кромок остается постоян но касательной к поверхности нарезаемого зуба, причем постоянное касание кромок осуществляют по плоскости, проходящей через их образующую, а формообразующее движение инструмента вьтолняют возвратно-посту пательным в радиапьном направлении колесу со скоростью вращения колеса и определяемой формой боковой поверхности зуба, при этом прямой ход к центру колеса производят до совмещения осей симметрии профиля инструмента и впадины между зубьями колеса, а обратньй - до совмещения осей симметрии профиля инструмента и зуба колеса 1 . Цель изобретения - расширение технологических возможностей за счет н резания зубьев конических колес инструментом в виде концевой конической фрезы. Поставленная цель достигается тем, что при нарезании непрерывно вр щ аюпрпсся зубчатых колес и формообра зуищемсдвижении инструмента в радиа ном направлении с подачей, согласованной со скоростью вращения колеса формообразующее движение инструмент выполняют качательным по круговой траектории, центр которой совпадает с вершинами конусов обрабатываемого колеса и инструмента. На фиг.1 изображена схема устано ки конической фрезы относительно нарезаемого колеса; на фиг.2 - вид А на фиг.1, на фиг.З - схема формоо&разования впадины зуба колеса при прямом ходе инструмента. Нарезание зубьев конического колеса осуществляют следуюнщм образом Относительно обрабатываемого конического колеса 1 устанавливают концевую коническую фрезу 2 с углом конуса У , равным углу сходю ости линий впадины колеса 1, так. 511 чтобы вершины основного конуса колеса 0 и внешнего конуса режущих зубьев фрезы 2 Jf совпадали в точке о , а образующие конуса фрезы 2 касались обеих звольвентных поверхностей зуба нарезаемого колеса (фиг.1 и 2), при этом ориентацию фрезы относительно обрабатываемого колеса производят смещением вершин внешнего конуса зубьев фрезы У и основного конуса колеса of , для чего фреза 2 отводится на угол, обеспечивающий касание ее конуса с эвельвентньми поверхностями, являю-щимися продолжением боковых поверхностей зуба за точкой их пересечения. Этот угол рассчитывается или определяется графически с последующей корректировкой после первого прохода. Длину I рабочей части фрезы вьтолняют больше ширины зубчатого венца колеса 1, а диаметр d фрезы 2 выбирают меньшим или равным ширине впадины на внешнем конусном расстоянии Re. Колесу 1 сообщают непрерывное вращение с угловой скоростью U9, вокруг оси O-CV , а фрезе 2 - вращение вокруг оси 0-Ог. с угловой скоростью U3j , обеспечивающей необходимую скорость резания. Фрезу 2 наклоняют к центру колеса 1 по круговой траектории с центром в точке О с круговой подачей Kj) , которая согласована со скоростью вращения колеса 1 по зависимости, определяемой формой поверхности нарезаемого зуба (эвольвентной, циклоидальной и т.п.). Для эвольвентного профиля зуба при вращении колеса 1 с постоянной угловой скоростью 4S, const величина круговой подачи определяется выражением S где invei f; V.fV Re угол поворота колеса, соответствующий текущему звольвентному участку зуба; окружности вершин колеса. Приведенные в формуле параметры эвольвентного профиля 4Я1Г.2 условно показаны на проекции дополнительного конуса к основному конусу зубчатого колеса. Перемещение фрезы 2 со скоростью круговой подачи осуществляют до тех пор, пока ось фрезы, формирующей боковую поверхность зуба, не дойдет до основнргр конуса сЛ нарезаемого колеса 1, а режущие зубья фрезы - до конуса впадин Гг. . в этом положении заканчивается формирование одной боковой поверхности впадины нарезаемого колеса (фиг.1 и 3). Затем Колесо 1 продолжают вращать в том же направлении с частотой. и , а фрезу 2 наклоняют от колеса с той же подачей по круговой траектории в противоположном направлении до тех пор,пока образую1цие конуса фрезы 2 не коснутся одновременно эвольвентных кривых, образующих боковые поверхности 3 и 4 зуба нарезаемого колеса 1 (фиг.2). В этом случае завершена обработка одной впадины нарезаемого конического колеса. Цикл повторяется в соответствии с числом нарезаемых зубьев. Предлагаемым способом можно наре зать конические колеса с различной осевой формой зубьев, процесс обработки при этом отличается установко фрезы относительно колеса. Возможно нарезание конических зубчатых 514 колес с косым тангенциальным зубом при наклоне фрезы на заданный угол зуба. Применение предлагаемого способа особенно эффективно для нарезания конических колес крупного модуля, что позволяет упростить конструкцию зубообрабатывающих станков, унифицировать узлы и компановку, сократить номенклатуру зуборезного инструмента, повысить производительность обработки на 20-30%. Кроме того, дно впадины соответствует обработке инструментом с симметричным протуберанцем, что значительно снижает концентрацию напряжений у основания зуба и повышает долговечность зубчатого колеса. Предлагаемый способ может быть реализован на модернизированном зуборезном станке мод. 5К32М, модернизация которого заключается в установке наклоняемого стола взамен стационарного .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания зубчатых колес | 1981 |

|

SU998026A1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Способ обработки зубчатых колес | 1980 |

|

SU1158312A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС по авт.св. № 998026, отличающийся тем, что, с целью расширения технологических возможностей за счет нарезания зубьев конических колес инструменте в виде концевой конической фрезы, формообразующее движение инструмента вьшолняют качательным по круговой траектории, центр которой совпадает с вершинами конусов отрабатываемого колеса и инструмента. (Л Эд :л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| f ;-.- | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-23—Публикация

1983-05-03—Подача