Изобретение отнрсится к производству сварочных материалов, а точнее |К способу заполнения порошковым наполнителем трубчатых заготовок, используемых для производства порош- 5 ковой проволоки.

Известен способ заполнения трубчатых заготовок порошковым наполнителем, при котором заполнение трубы производят путем виброперемещения 10 наполнителя внутри ее полости. Дойдя до закрытого выходного отверстия трубы, наполнитель начинает бункеризоваться в трубе, постепенно заполняя все ее сечение по высоте и длине. Ha-ts полнитель при зтом поступает в трубу из емкости, соединенной с трубой гибким шлангом. Это приводит к тому, что входное отверстие трубы оказывается полностью заполненным порошко- 20 вым наполнителем, который затрудняет выход воздуха, вытесняемого из трубы порошком. Вследствие этого в трубе образуются воздушные пробки (пустоты) , .снижающие качество проволоки ij.25

Известен также способ заполнения трубчатых заготовок порошковым наполнителем, в котором с целью предотвращения образования указанных пробок предусматривается стравливание возду- зо ха вместе с частью наполнителея через неполностью перекрытое вькодное отверстие трубы 21 .

Однако выход воздуха через уже

заполненный выходной конец трубы ока

зывается также затрудненным, стравливание через выходное отверстие трубы части наполнителя ведет к снижени производительности процесса и дополнительным энергозатратам.

Известен способ заполнения трубчатой заготовки порошковой проволоки методом вибротранспортирования, включающий равномерную во времени подачу порошкового наполнителя к входному отверстию трубчатой заготовки, перемещение его под действием направленных вибрационных колебаний в полости заготовки и бункеризацию . Согласно известному способу устранена жесткая связь между емкостью с порошком и заполняемой трубой. При этом наполнитель поступает в трубу из кольцевого ка нала, куда он свободно вытекает из емкости через гибкий шланг с диаметром отверстия, не превьшающим диаметра отверстия трубки. Входной KOV

нец трубки оснащается наконечником с коническим отверстием, что обеспечивает вибротранспортирование наполнителя в трубе слоем высотой от 1/2 до 2/3 диаметра ее отверстия при высоте слоя во входном сечении конуса не более 1/3 диаметра этого сечения f3J с

Однако подача наполнителя из емкости через гибкий шланг трудно регулируется и, как правило, приводит либо к избыточному высыпанию наполнителя в кольцевой желоб и полному перекрытию входного отверстия трубы, либо к переуплотнению наполнителя в гибком шпанге и прекращению его подачи; при любой производительности процесса подачи наполнителя из емкости он не полностью попадает в трубу и может совершать многократные перемещения по периметру кольцевого желоба. Это приводит в случае заполнения трубы гранулами к разрушению последних и сегрегации продуктов разрушения либо, в случае заполнения трубы механической смесью порошков - к ее сепарации. Не попавший в трубу наполнитель накапливается в желобе, увеличивая степень перекрытия входного отверстия трубы; ограничивая количество наполнителя во входном сечении трубы одной третью ее сечения, известный способ допускает заполнение самой трубы транспортируемым наполнителем на 1/2-2/3 ее сечения. В то же время с увеличением длины заполняемой трубы и особенно уменьшением ее диаметра сопротивление выходу воздуха увеличивается настолько, что при. указанных пределах перекрытия сечения, трубы заполняемым материалом в ней могут образоваться воздушные пробки. Все это снижает качество проволоки.

Целью изобретения является исключение образования воздушных пробок при заполнении трубы путем заполнения полости заготовки не более чем на 15% на всем пути вибротранспортирования.

Указанная цель достигается тем, что согласно способу заполнения трубчатой заготовки порошковой проволоки методом вибротранспортирования, включакнцему равномерную во времени подачу порошкового наполнителя к входному отверстию трубчатой заготовки, перемещение его под действием направленных вибрационных колебаНИИ в полости заготовки и бункеризацию, порошковый наполнитель подают к входному отверстию трубы, поддерживая его расход в течение всего времени заполнения трубы в размере, определяемом соотношением

Р 0,785KVв,yP, (1

где .К - степень заполнения сечения полости в %, определяемая по формуле К а - ТзЬ (2), Q иЬ - коэффициенты, зависящие от сечения полости трубчатой заготовки; Ь - длина трубчатой заготовки, м; Vgf скорость вибротранспортирования, см/мин; У - насыпная масса наполнителя,г/см D - диаметр полости трубчатой заготовки, см.

I В зависимости от диаметра полости трубчатой заготовки, для заготовок диаметром полости от 3 до. 6 мм включительно ,13;Ь 0,013.

При диаметре полости свыше 6 мм до 10 мм включительно ,13, ib-0,013.

При диаметре полости свыше 10 мм ,16,Ь 0,016.

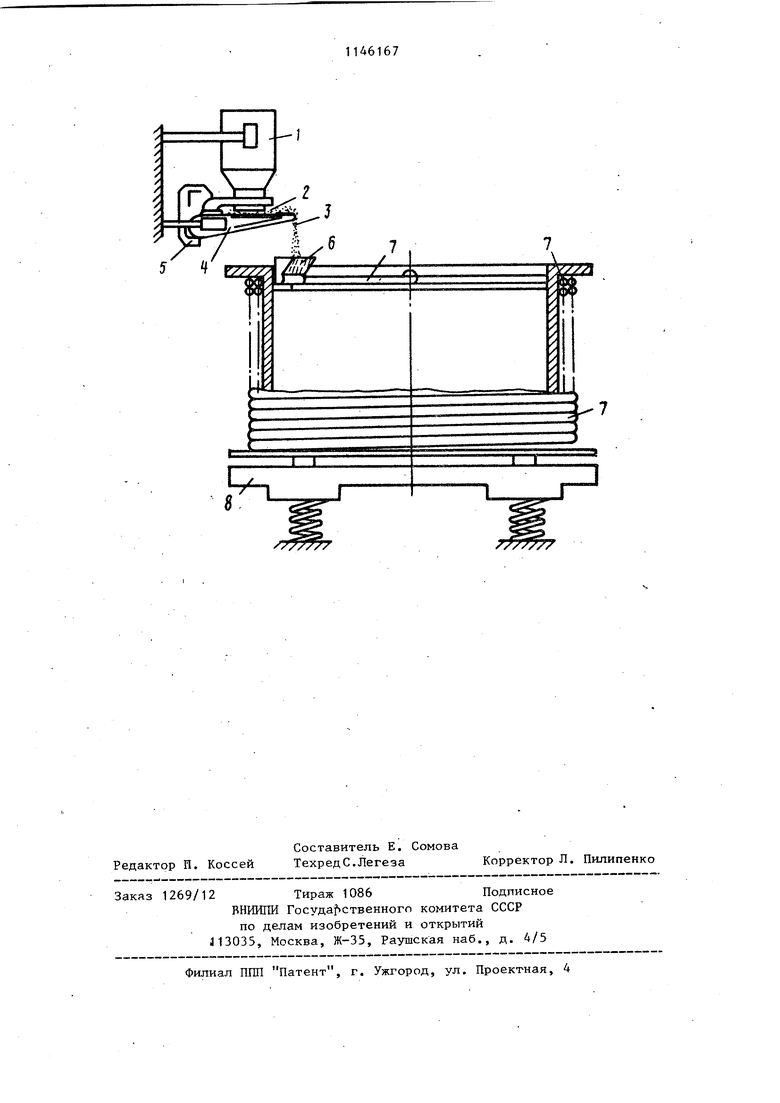

На чертеже изображена схема осуществления способа.

Из емкости 1 с регулируемым отверстием через регулируемый по высоте зазор 2 наполнитель 3 попадает на транспортирующий орган 4 питателя, имеющий плавную регулировку окорости транспортирования от привода 5.

С транспортирующего органа 4 наполнитель ссыпается в приемный бункер 6, закрепленный на заполняемой трубе .7, которой сообщаются направленные вибрационные колебания специальным устройством 8.

Требуемая для контрольной трубы доля заполнения ее полости транспор- тирующим наполнителем определяется по уравнению (2), а производительность питателя 4, необходимая для получения такой величины заполнения из уравнения (1).

Отстроив питатель 4 на расчетную производительность за счет изменения высоты зазора 2 или скорости его транспортирующего органа, получают непрерывный и равномерный во времени поток наполнителя, полностью улавливаемый бункером 6, подавемый к входному отверстию трубы 7

и перемещаемый /;алее под действием направленных колебаний к выходному отверстию трубы. Достигнув выходного отверстия, наполнитель начинает заполнять все сечение трубы, вытесняя воздух в направлении входного отверстия трубы.

При этом на всем пути вибротранспортирования наполнителя объем полости трубы, занятый наполнителем, не будет превьпиать рассчитанного по уравнению (2).

Перекрытие сечения трубы менее чем на 5% приводит к существенному снижению производительности процесса заполнения. Увеличение степени перекрытия сечения трубц более чем на 15% в любом случае приводит к появлению воздушных пробок и снижению качества заполнения.

Пример 1. Заполнению подвергают трубу размером 5x1 мм длиной 310 м. Определенная для этой трубы по формуле (2) величина К равна 5%. ,13-0,013-310 5,1 %. Наполнитель имеет насыпную масг.у 2,5 г/см- и состоит из порошков следующих материалов: флюоритовый концентрат, рутиловьй концентрат, ферромарганец, ферросилиций, железный порошок,, никель, хром, молибден. Скорость вибротранспортирования 1500 см/мин. Рассчитьюая производительность питателя по формуле (1), получаем

,05x0,785x1500x0,,3

13,5 г/мин.

Отстроив питатель на расчетную производительность, производят заполнение указанной трубы приготовленной смесью порошков. Питатель работает с расчетной производительностью.

С учетом переуплотнения наполнителя, предупреждающего его произвольное пересьтание втрубе, в трубу должно войти 5775 г наполнителя. Таким образом, время заполнения трубы

5775 .. .должно составить тт-ё - 25 мин.

It J

:Фактически время заполнения трубы составляет 426 мин, при этом в трубу вошло 5760 г наполнителя.

В дальнейшем заполненная труба протянута до диаметра 1,6 мм с промежуточной термообработкой на диамет,-ре 2,5 мм.

Сварка проволокой диаметром 1,6 м из различных по длине(исходной 310-ти метровой трубы} мест показывает; что содержание определяющих качество проволоки элементов (марганец, кремний, никель, хром, молибден) в наплавленном металле отличается в пределах ошибки анализа. Пустоты в , проволоке при сварке не отмечены.

-П р и м е р 2. Заполнению подвергают трубу размером 10x1,0 мм длиной 200 м. Определенная для этой трубы по формуле (2) величина К равна 9,5%. ,13-0,О13x200 9,53%. Используют тот же наполнитель, что и в примере 1. Скорость вибротранспортирования 1500 см/мин.

Рассчитывая производительность питателя по формуле (1), получаем ,095x0,785x1500x0,,5 180 г/мин

Отстроив питатель на расчетную производительность, производят заполнение трубы смесью порошков. Пита- тель работает с расчетной производительностью. С учетом переуплотнения наполнителя, предупреждающего его произвол ное пересыпание в трубе, в трубу до но войти 27500 г наполнителя. Таким образом, время заполнения трубы 27500 153 мин. должно составить 180 Фактическое время заполнения трубы составляет 144 мин, при этом в труб входит 27480.г наполнителя. В дальнейшем заполненная труба протянута до диаметра 1,6 мм с промежуточной .термообработкой на диаметре 2,5 мм. Сварка проволокой диаметром 1,6 мм из различных по длине исход ной 200-метровой трубы мест показывает, что содержание определяющих качество проволоки элементов- (марга нец, кремний, никель, хром, молибден) в наплавленном металле отличается в пределах-ошибки анализа. Пус тоты в проволоке при сварке не обна ружены.

ПримерЗ. Заполнению подвер гают трубу размером 12x1 мм длиной 10 м. Определенная для этой трубы по формуле (2) величина k равна 15%. ,16-0,016x10 15%. Используют тот же наполнитель, что и в примере 1 . Скорость вибротранспортирования 1500 см/мин.

Рассчитывая производительность питателя по формуле (1), получаем ,15x0,785x1500x1,02x2, г/мин

Отстроив питатель на расчетную производительность, производят заполнение трубы смесью порошков. Питатель работает с расчетной производительностью.

С учетом переуплотнения наполнителя, предупреждающего его произвольное пересыпание в трубе, в трубу должно быпо войти 850 г наполнителя. Таким образом, время заполнения тру850

445 1,91 мин.

бы Должно составить Фактическое время заполнения трубы составляет 1,9 мин, при этом в трубу вошло 851,5 г наполнителя. В-дальнейшем наполненная труба протянута до диаметра 2,5 мм с промежуточной термообработкой на диаметре 5,0 мм. Сварка проволокой диаметром 2,5 мм из различных по длине(исходной 10-метровой трубы)мест показывает, что содержание определяющих качество проволоки элементов (марганец, кремний, никель, хром, молибден) -Внаплавленном металле отличается в пределах ошибки анализа. Пустоты в проволоке при сварке не обнаружены. Предложенный способ заполнения труб может быть использован при производстве бесшовной порошковой проволоки. Таким образом, при средней стоимости проволоки 1500 руб/т эффект от использования предложенного способа составляет 37,5 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бесшовной порошковой проволоки | 1978 |

|

SU774875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 2015 |

|

RU2598734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2179500C1 |

| Способ изготовления отливок для производства стальной сварочной проволоки с флюсовым наполнителем | 1978 |

|

SU685422A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

1. СПОСОБ ЗАПОЛНЕНИЯ ТРУБЧАТОЙ ЗАГОТОВКИ ПОРОШКОВОЙ ПРОВОЛОКИ МЕТОДОМ ВИБРОТРАНСПОРТИРОВАНИЯ, включающий равномерн5то во времени подачу порошкового наполнителя к входному отверстию трубчатой заготовки, перемещение его под действием направленных вибрационньк колебаний 6 полости заготовки и бункеризацию, о т л и- чающийся тем, что, с целью исключения образования воздушных пробок при заполнении трубы путем заполнения полости заготовки не более чем на 15% на всем пути вибротранспортирования, порошковый наполнитель подают к входному отверстию трубы, поддерживая его расход в течение всего времени заполнения трубы в размере,определяемом из соотношения Р 0,785КУвтУЭ где К - степень заполнения сечения полости в %, определяемая по формуле К а а иЬ - коэффициенты, зависящие от сечения полости трубчатой заготовки; I- - длина трубчатой заготовки, м; Vgj-- скорость вибротранспортирования, см/мин, у - насьшная масса наполнителя, г/см; D - диаметр полости трубчатой заготовки, см. (Л 2.Способ по п. 1, отличаюс щий с я тем, что для трубчатых заготовок диаметром полости от 3 до 6 мм включительно ,13;Ь 0,013. 3.Способ по п.1,отлича ющ и и с я тем, что для трубчатых заготовок диаметром полости csbmie 6 мм liiii до 10 мм включительно ,13, ,013. 4.Способ по п.1, отличаюЭд щий с я тем, что для трубчатых заготовок диаметром полости свьппе 10 мм ,16; ,016.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОЕДИНИТЕЛЬ СВЕТОВОДА С ФОТОПРИЕМНИКОМ | 1992 |

|

RU2029975C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-23—Публикация

1983-12-26—Подача