Изобретение относится к области лабораторного оборудования, а именно к оборудованию для изготовления опытно-экспериментальных партий порошковых проволок для сварки или наплавки при проектировании многокомпонентных составов наплавочных сплавов или металла сварных швов.

Известно устройство для дозирования порошковой шихты (авторское свидетельство SU №433959, МПК B22F1/00, G01F11/34, опубл. 30.06.1974), состоящее из корпуса с ограничителями, рабочая часть которых выступает в отверстие, заполненное порошковой шихтой. В корпусе устройства перед ограничителями выполнены полости, соединенные с отверстием при помощи продольных пазов. Ограничители выдавливают излишки шихты в продольные полости. При уменьшении поступления шихты, недостающее количество компенсируется за счет шихты, находящейся в продольных полостях.

К недостаткам данного устройства относятся постоянный контакт с шихтой, которая является абразивом, что приводит к быстрому износу устройства, а также жесткое закрепление ограничителей, которое не позволяет регулировать высоту наполнения шихты, тем самым не позволяя изменять коэффициент заполнения в случае изменения состава шихты, но при сохранении конфигурации ленты.

Известно устройство для раздельного дозирования порошковых материалов при производстве двухкомпонентной порошковой проволоки (патент RU №2327115, МПК G01F13/00, B22F3/00, опубл. 20.06.2008), выполненное в виде общего корпуса, разделенного по длине вертикальной стенкой на левую и правую секции, в верхней части каждой секции выполнен промежуточный бункер, а в нижней - корпус с бесприводным питателем шихты, выполненным в виде пустотелого герметичного корпуса с верхним входным и нижним выпускным отверстиями, соединенными наклонным склизом, при этом к выпускному отверстию корпуса питателя закреплено щелевое сопло, а на правой торцевой стенке корпуса питателя смонтирована плоская дозирующая заслонка.

Недостатками устройства являются ограниченное количество компонентов шихты, большой диаметр порошковых проволок (от 8 до 20 мм), что не удовлетворяет требованиям при производстве порошковых проволок для сварки или наплавки, диаметр которых не превышает 4 мм.

Известно профилегибочное устройство ОБ-840, снабженное приводными прокатными валками (авторское свидетельство SU №1338995, МПК B23K35/40, опубл. 23.09.1987), которое используется в способе изготовления порошковых электродных материалов и обеспечивает совместную деформацию оболочки и уплотнение шихты при использовании заготовки повышенной толщины.

К недостаткам устройства относится контакт роликов через шихту, которая является абразивом, что приводит к быстрому их износу, выдавливанию шихты из-под роликов и ее просыпанию. Кроме этого, система регулировки прижатия роликов не позволяет получать одинаковую плотность шихты в зависимости от партии и самого типа шихты, поскольку нет отслеживающей системы, обеспечивающей одинаковое усилия прижатия роликов.

Известен питатель для непрерывной подачи порошка шихты в движущийся желоб (авторское свидетельство SU №841875, МПК B23K35/40, опубл. 30.06.1981), содержащий бункер с подвижной горловиной, расположенную под бункером движущуюся ленту, которая охватывает натяжное устройство, барабан, механизм синхронизации движения ленты и желоба. Рабочая часть натяжного устройства выполнена в виде стержня, каждый из концов которого опирается на два свободно вращающихся катка, закрепленных на ползунах или в виде пластины, имеющей форму треугольной призмы, две боковые грани которой образуют между собой двугранный угол. Барабан конвейерной ленты приводится в движение механизмом синхронизации с движением приводных формирующих роликов. Лента за счет, того, что опорный стержень имеет радиус в пределах 0,6-1,0 толщины дозируемого слоя, имеет кривизну до 500 м-1. Это предотвращает образование площадки отрыва шихты и нивелирует возможность пересыпа шихты при остановке движения ленты.

К недостаткам данной конструкции относится ее сложность, требующая высокие квалитеты точности при изготовлении деталей.

Известен дозатор весовой непрерывного действия (патент RU №2260775, МПК G01F11/00, G01G11/14, опубл. 20.09.2005), содержащий корпус с установленным на нем промежуточным бункером для шихты, питатель шихты барабанного типа с дозирующей заслонкой, снабженной автономным электроприводом, приводные валы барабана питателя шихты и весоизмерительного ленточного транспортера, жестко связанные с выходным валом редуктора, который закреплен на стенке корпуса дозатора, при этом входной вал редуктора выполнен с возможностью жесткой связи с приводным формующим валком профилегибочного стана. Дозирование шихты происходит путем регулирования зазора между дозирующей заслонкой и барабана подачи шихты.

Использование в данном ленточном дозаторе весовых тензодатчиков и системы обратной связи хотя и обеспечивает высокую точность регулирования количества подаваемой шихты, но усложняет конструкцию. Кроме того, предложенная конструкция предназначается для производства порошковой проволоки больших диаметров от 8 до 20 мм, а ее реализация в условиях ограниченного пространства лабораторного стана затруднит размещение на нем других узлов.

Известна технологическая линия для изготовления порошковой проволоки с фальцевым швом (патент RU №2260499, МПК B22F5/12, опубл. 20.04.2005), содержащая последовательно расположенные размоточное устройство, формовочно-редукционный узел (стан) и сматывающее устройство для формирования бунтов из проволоки. Формовочный блок стана состоит из двух частей, конструктивно разделенных дозирующим устройством, оснащенным лентой транспортера для заполнения порошком сформованного из ленты желоба и уплотнителя порошка в желобе. В первой части расположен четырехклетевый блок горизонтальных клетей для постепенного (4 перехода) формообразования из ленты U-образного профиля оболочки. Во второй части происходит формирование фальцевого соединения на заполненной шихтой оболочке, что обеспечивается роликами со специальным профилем, расположенными в трех горизонтальных и двух вертикальных клетях. Три последующие клети редуцирующего блока выполнены приводными с передаточным отношением, обеспечивающим увеличение скорости волочения с учетом коэффициента вытяжки в предыдущей клети. Эту особенность необходимо учитывать при выборе для изготовления порошковой проволоки пластических свойств металла лент, склонностью металла к упрочнению при его деформации, а также типоразмера лент. Предложенная линия для изготовления порошковой проволокой с фальцевым швом, обеспечивает наилучшую герметичность и технологическую надежность проволоки, как при хранении, транспортировке, так и при ее эксплуатации, что особенно важно при массовом промышленном производстве. Однако для производства порошковой проволоки в лабораторных условиях конструкция линии является избыточно сложной в эксплуатации и требует от ее оператора профессиональных компетенций в области обработки металла давлением. Недостатком является отсутствие контроля за постоянством параметров заполнения ленты шихтой.

Общими недостатками вышеуказанных конструкций является нацеленность на изготовление порошковых проволок диаметром более 8 мм. Переход к типоразмеру металлических лент для получения порошковых проволок (ПП) малого диаметра (2-4 мм) с использованием рассмотренных устройств не ограничивается простой их переналадкой, а требует существенного изменения конструкции формирующих и дозирующих устройств.

Наиболее близкой является лабораторная установка для изготовления порошковой проволоки для сварки и наплавки (Авторское свидетельство SU №1722756, В23К35/40, опубл. Бюл. №12, 1992 г.), содержащая кассеты с лентами для формирования наружного слоя оболочки и внутреннего слоя оболочки из лент, формующие узлы для придания лентам вогнутого профиля в виде желоба, дозатор с компонентами шихты, фильеродержатель и намоточный барабан.

К недостаткам данного устройства можно отнести то, что для предварительной формовки используется одна пара роликов, придающих ленте в поперечном сечении вогнутый профиль с большим радиусом кривизны. Такой профиль хорошо может справиться с задачей по удержанию шихты от просыпания, но недостаточно развит для качественного формоизменения металлической ленты в оболочку круглого сечения. Образующаяся после выхода из фильеры оболочка характеризуется зазором между кромками, закрытие которого затрудняется вследствие достижения при первом волочении через фильеру максимальных значений обжатия для данного типоразмера ленты, что обусловливает ее наклеп и резкое снижение характеристик пластичности. Особенно остро эта проблема проявляется для склонных к наклепу металлов, например, никеля. Нагартованное состояние кромок затрудняет формирование герметичного стыка, что становится причиной обрывов порошковой проволоки в процессе одно- и многократного волочения. Незакрытый стык также обусловливает просыпание шихты в процессе редуцирования проволоки, ее транспортировки и применения по назначению. В связи с этим заданный химический состав наплавленного металла и его свойства не обеспечиваются. Просыпание через незакрытый стык металлических порошков высокой твердости (карбиды, нитриды и т.п.), частицы которых являются абразивом, приводит к ускорению изнашивания рабочей поверхности фильеры, и снижают качество поверхности изготовленной проволоки.

Еще одним недостатком лабораторной установки является конструкция дозатора шихты, которая не предусматривает изменение ее количества, подаваемого в сформованный профиль ленты. Это затрудняет регулирование коэффициента заполнения (отношения массы шихты к массе готовой проволоки) порошковой проволоки и может приводить к перерасходу шихты.

Задачей предлагаемого технического решения является разработка конструкции установки, обеспечивающей надежное закрытие стыка кромок оболочки заготовки порошковой проволоки и позволяет дозировать необходимое количество шихты для обеспечения заданного коэффициента заполнения.

Техническим результатом, достигаемым при использовании предлагаемой установки, является повышение достоверности коэффициента заполнения порошковой проволоки и сокращение времени на изготовление опытно-экспериментальных партий порошковых проволок, необходимых на стадиях проектировании и верификации компонентных составов наплавочных сплавов.

Технический результат достигается при использовании установки для изготовления порошковой проволоки для сварки и наплавки, содержащей кассеты с металлическими лентами для формирования оболочки порошковой проволоки, формующий узел с узлом засыпки порошковой шихты и фильеродержатель, при этом формующий узел содержит подформовывающую клеть для получения начального вогнутого профиля металлической ленты, формующую клеть для получения U-образного профиля металлической ленты, шиберный узел для распределения и выравнивания порошковой шихты, поддерживающий узел, исключающий скручивание сформованной ленты с шихтой, и клеть, закрывающую кромки сформованной оболочки порошковой проволоки, при этом формующие ролики выполнены сменными, дозатор узла засыпки порошковой шихты выполнен с клапаном регулировки количества подаваемой шихты, а шиберный узел содержит шибер с регулируемыми вылетом и диаметром его рабочего конца.

Первостепенным требованием, предъявляемым к установке для лабораторного изготовления ПП, является возможность оперативно корректировать компонентный состав и конструкцию порошковой проволоки при сохранении заданного критического показателя – коэффициента заполнения (отношения массы шихты к общей массе изготовленной проволоки), а не производство проволоки в промышленных масштабах.

Обеспечение стабильности коэффициента заполнения дает возможность при использовании порошковой проволоки, например, в процессе наплавки износостойкими сплавами гарантировать постоянство значений коэффициентов перехода (выражающего долю массы легирующего элемента перешедшего в металл при сварке или наплавке от первоначального его содержания в шихте) компонентов шихты ПП в наплавленный металл.

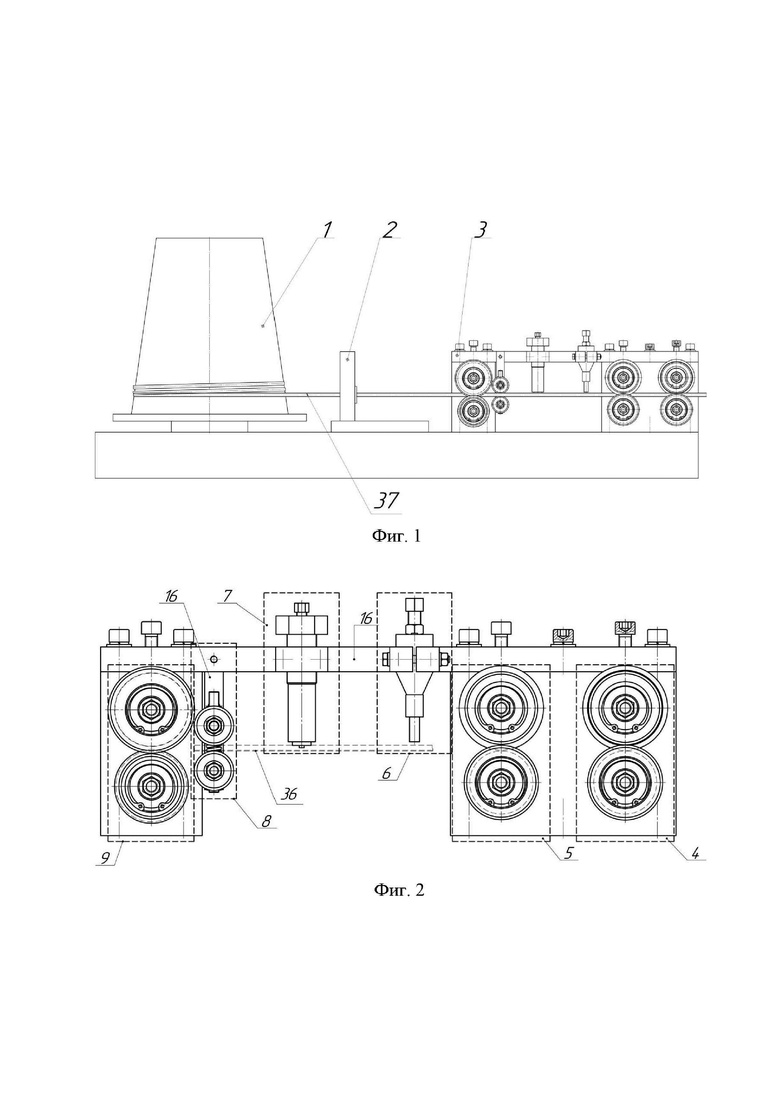

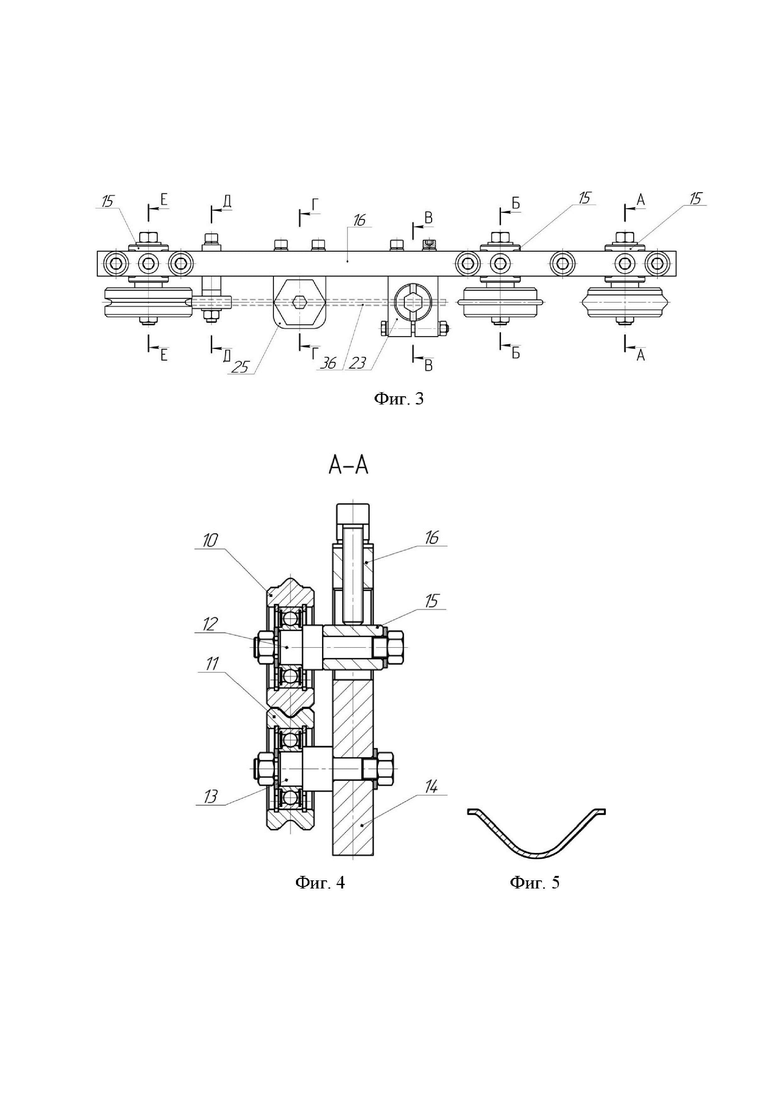

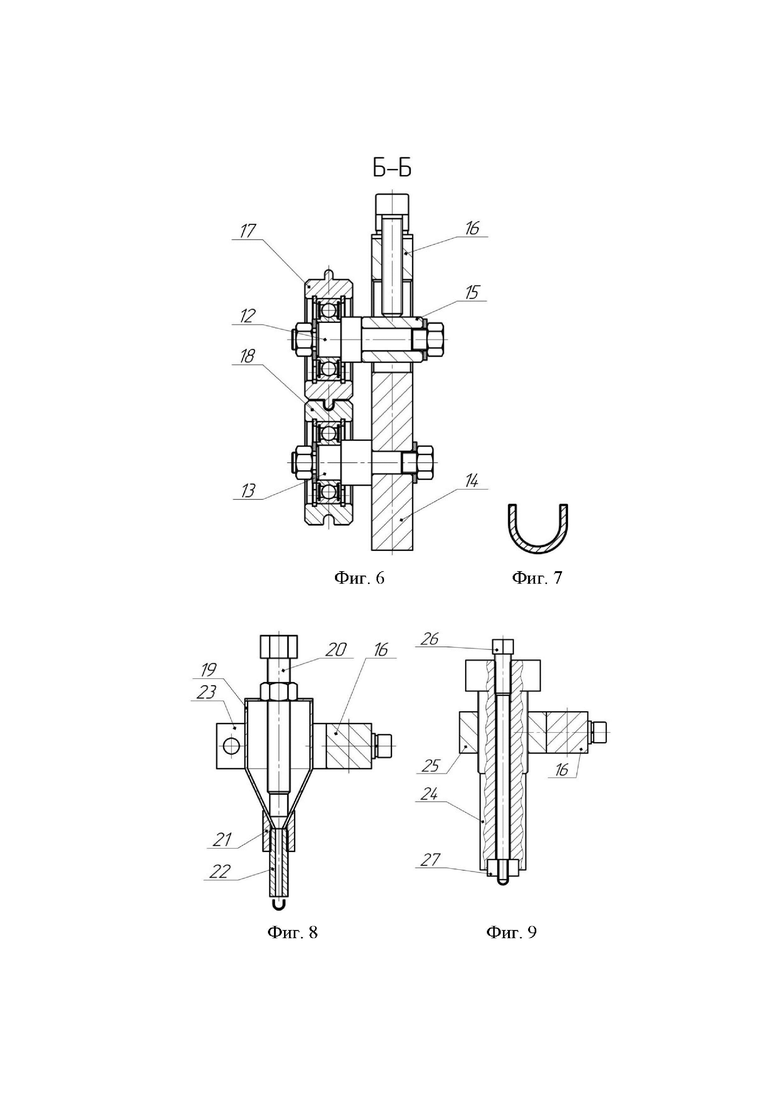

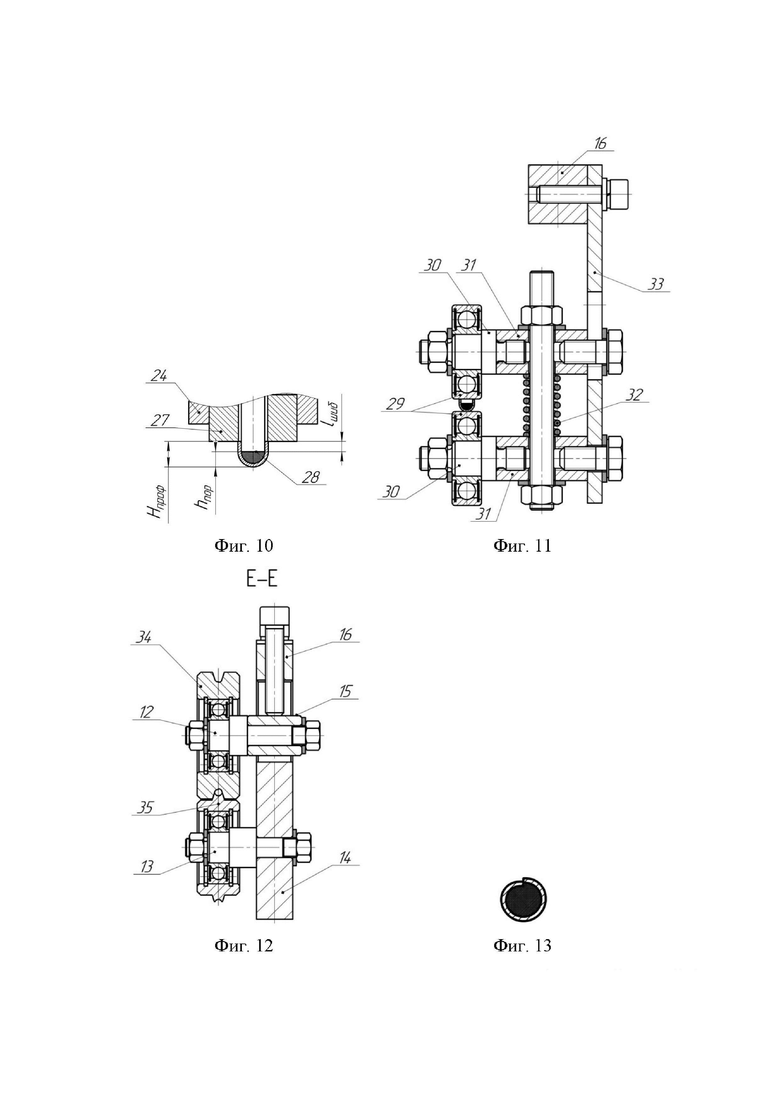

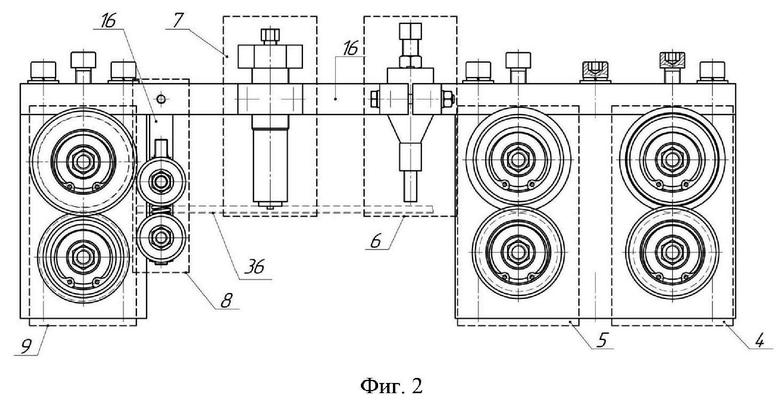

Сущность изобретения поясняется чертежами, где на фиг.1 изображена общая схема установки; на фиг.2 – общий вид формовочного устройства; на фиг. 3 изображен вид сверху на формовочное устройство; на фиг. 4 – разрез А-А, показывающий подформовывающую клеть формовочного устройства; на фиг. 5 – профиль I подформованной металлической ленты; на фиг. 6 – разрез Б-Б, показывающий вторую формирующую клеть; на фиг. 7 – U-образный профиль II металлической ленты; на фиг. 8 – разрез В-В, показывающий узел засыпки шихты; на фиг. 9 – разрез Г-Г, показывающий шиберный узел; на фиг. 10 изображен укрупненно рабочий торец шибера в рабочем положении; на фиг. 11 – разрез Д-Д, показывающий поддерживающий узел; фиг. 12 – разрез Е-Е, показывающий закрывающую стык оболочки клеть; на фиг. 13 – профиль III металлической ленты.

Установка для изготовления порошковой проволоки состоит из тянущего барабана 1, фильеродержателя 2 с установленными в нем сменными фильерами и формующего узла 3.

Формующий узел 3 состоит из подформовывающей клети 4, формующей U-образный профиль металлической ленты клети 5, узла засыпки порошковой шихты 6, шиберного узла 7, поддерживающего узла 8 и закрывающей клети 9.

Подформовывающая клеть 4 состоит из роликов 10 и 11 особого профиля, подбираемых на основе рекомендаций [В.П. Пацекин Производство порошковой проволоки // Пацекин В.П., Рахимов З.М. – Москва. – «Металлургия». – 1979. – 80 с. – С. 48] с целью преобразования плоской металлической ленты в ленту с сечением профиля I (фиг. 5), которые установлены на подшипниковых узлах и зафиксированы стопорными кольцами. Подшипниковые узлы установлены «в натяг» на верхней 12 и нижней 13 осях, соответственно, и дополнительно зафиксированы гайками. Нижняя ось 13 консольно установлена в корпусе 14 и жестко зафиксирована гайкой. Верхняя ось 12 консольно установлена и жестко зафиксирована гайкой в подвижной каретке 15. Каретка 15 выполнена с пазами для поступательного перемещения относительно проточки корпуса 14, фиксация каретки 15 в рабочем положении осуществляется винтом, установленным в штанге 16.

Клеть 5, формующая U-образный профиль II металлической ленты, обладает аналогичной конструкцией, что и подформовывающая клеть 4, отличаясь профилем роликов 17 и 18, обеспечивающих формирование U-образного профиля металлической ленты (фиг. 7) и подбираемых на основе рекомендаций [В. П. Пацекин Производство порошковой проволоки // Пацекин В. П., Рахимов З. М. – Москва. – «Металлургия». – 1979. – 80 с. – С. 48].

Узел засыпки порошковой шихты 6 выполнен с бункером 19 для порошковой шихты, в котором установлен клапан 20. Клапан 20 и бункер 19 соединены между собой резьбовым соединением, обеспечивающим работу клапана 20. На выходе из бункера 19 припаяна втулка 21, в которую по резьбе вкручивается мундштук 22. Бункер 19 жестко зафиксирован в кронштейне 23, установленном на штанге 16.

Шиберный узел 7 состоит из корпуса 24, ввинченного в кронштейн 25, который фиксируется винтами на штанге 16. В корпус 24 шиберного узла ввинчен шибер 26, а к противоположной части корпуса 24 припаян отсекатель 27, выполненный из износостойкого материала. Рабочий торец 28 (фиг. 10) шибера 26 выполнен диаметром равным расстоянию между внутренними стенками U-образного профиля металлической ленты.

Поддерживающий узел 8 (фиг. 11) состоит из подшипниковых узлов 29 установленных «в натяг» и зафиксированных гайками на осях 30. Оси 30 ввинчены в втулки 31, соединенные между собой подпружиненной шпилькой 32. Втулки 31 консольно установлены в кронштейн 33, выполненный с пазом для регулировки высоты положения верхней втулки. Кронштейн 33 установлен на штанге 16.

Конструкция закрывающей клети 9 (фиг. 12) аналогична конструкциям подформовывающей клети 4 и клети 5, но отличается от них профилем роликов 34 и 35, подбираемых по рекомендациям [В. П. Пацекин Производство порошковой проволоки // Пацекин В. П., Рахимов З. М. – Москва. – «Металлургия». – 1979. – 80 с. – С. 48] с целью закрытия U-образного профиля металлической ленты и формирования профиля III (фиг. 13).

Установка для изготовления порошковой проволоки работает следующим образом: металлическая лента заданной конфигурации, которая зависит от конечного диаметра проволоки и коэффициента заполнения проволоки порошковой шихтой, подается в формующий узел 3 установки, в котором металлическая лента приобретает профиль I, проходя через установленные в рабочее положение ролики 10 и 11. Вращение роликов осуществляет сама движущаяся лента.

После получения профиля I металлическая лента попадает в следующую клеть 5, в которой формируется U-образный профиль II. Далее лента проходит под узлом засыпки порошковой шихты 6. Количество подаваемой шихты контролируется посредством установки заданного зазора между бункером 19 и клапаном 20, через который порошковая шихта под воздействием собственного веса свободно ссыпается в мундштук 22 и далее попадает в полость, образованную стенками сформованной ленты 36.

Это позволяет оперативно и непосредственно в процессе изготовления проволоки регулировать количество шихты, попадающей в U-образный профиль металлической ленты.

Далее лента проходит через шиберный узел 7, в котором предварительно вкручен шибер 26 с вылетом относительно отсекателя 27 равным (1ш). С целью недопущения попадания порошковой шихты за границы шиберного узла, его корпус 24 докручивается таким образом, чтобы обеспечивать гарантированное закрытие зазора между бортами профиля II металлической ленты и отсекателя 27.

Проходя через шиберный узел 7, окончательно устанавливается количество шихты на единицу площади в сформованной металлической ленте 36. Посредством распределения и выравнивания шихты по U-образному профилю ленты с помощью рабочего торца 28 шибера 26. Вылет рабочего торца 28 шибера 26 определяется по формуле:

где lшиб – вылет шибера, мм;

H проф – высота внутреннего профиля II от надира до верхней точки борта профиля II, мм;

h пор – требуемая высота порошка, измеряемая от внутреннего надира профиля II металлической ленты, мм (фиг. 10).

Далее металлическая лента проходит через поддерживающий узел 8, в котором верхний подшипник опирается на оба борта металлической ленты, обладающей профилем II (фиг. 7), а второй нижний подшипник поддерживает ее со стороны надира внешней стенки металлической ленты.

В зависимости от высоты U-образного профиля происходит регулировка зазора между подшипниковыми узлами 29, путем перемещения втулки 31 в пазе кронштейна 33 с помощью подпружиненной шпильки 32.

Попадая в закрывающую клеть 9, лента приобретает профиль III (фиг. 13). Такой профиль обеспечивает надежное закрытие стыка с нахлестом при последующем волочении в фильере и повышает качество самой заготовки порошковой проволоки 37, препятствуя высыпанию шихты при технологических переходах во время последующего редуцирования диаметра. Также предотвращается проникание в наполнитель ПП влаги из атмосферного воздуха, что положительно сказывается на времени хранения проволоки.

Однако несимметричность формирования профиля III обуславливает возникновение момента кручения в металлической ленте, что может привести к нарушению формы поперечного сечения проволоки и другим дефектам, поэтому на входе в клеть 9 установлен поддерживающий узел 8, исключающий возможность скручивания сформованной ленты 36.

Завершающим этапом первого волочения проволоки является проход сформованной в трубку ленты через фильеродержатель 2 с установленной фильерой заданного диаметра, для обжатия сформованной трубки.

После выхода из фильеродержателя 2 заготовка порошковой проволоки 37 наматывается на тянущий барабан 1. Для последующего волочения заготовка проволоки 37 снимается с тянущего барабана 1 и помещается в новую фильеру, обладающую рабочим диаметром на 0,2 мм меньше, чем предыдущая, далее новая фильера устанавливается на место предыдущей в фильеродержатель 2.

После установки новой фильеры с заготовкой проволоки происходит волочение посредством тянущего барабана 1 без задействования формовочного устройства 3. Процесс волочения периодически повторяется до достижения проволокой необходимого (заданного) диаметра.

Параметры изготовления порошковых проволок по примерам 1-3 и критерии их оценки (коэффициент заполнения и качество закрытия стыка оболочки ПП) приведены в таблице.

Пример 1.

Расчет химического состава шихты производили по известным методикам, предусматривающим экспериментальное определение коэффициента заполнения проволоки порошковой шихтой и потери на окисление коэффициенты перехода легирующих элементов из проволоки в наплавленный металл. Компонентный состав шихты уточняют до тех пор, пока не достигнут заданного химического состава наплавленного металла.

Для изготовления наплавочной порошковой проволоки диаметром 2,5 мм, компонентный состав которой предназначен для получения термостойкого наплавленного металла типа 15Х15Н4М3АТ (содержание элементов масс.%: С 0,12-0,17; Cr 15; Ni 4; Mo 3; N 0,03-0,05; Ti 0,6-0,8) с ожидаемым коэффициентом заполнения kз = 0,4 выбирали ленту (сталь 08кп) шириной S = 12 мм и толщиной b = 0,4 мм.

Величина открытия клапана бункера подачи шихты составляла 2 мм. Диаметр рабочего конца шибера dш составлял 4 мм и соответствовал расстоянию между бортами кромок сформованной ленты с U-образным профилем. Вылет шибера lш, рассчитываемый по выражению (1) составляет 4 мм. Диаметр первой фильеры, в которой происходит уплотнение шихты и окончательное формирование соединения кромок оболочки внахлест, составляет 3,6 мм. Маршрутный путь волочения проволоки через фильеры с рабочими диаметрами, мм: 3,6 → 3,4 → 3,2 → 3,0 → 2,75 → 2,5.

Требовалось получить 3 наплавленных сплава с разным содержанием отдельных легирующих элементов относительного базового состава, масс.%: хрома ("+" 2 масс.%), никеля ("-" 2 масс.%), молибдена ("+" 3 масс.%) соответственно.

При увеличении содержания хрома в наплавленном металле необходимо увеличить его массовую долю в легирующей шихте порошковой проволоки. Вследствие того, что хром является относительно тяжелым элементом (удельный вес 7,19 г/см3) насыпная плотность шихты, а, следовательно, и ее масса увеличатся (при неизменной высоте заполнения шихтой U-образного профиля ленты). Это неизбежно повлечет за собой увеличение коэффициента заполнения ПП. В свою очередь увеличившийся kз приведет к отклонению (в сторону повышения) содержания других легирующих элементов в наплавленном металле от заданных значений. По этой причине высоту заполнения шихтой ленты необходимо уменьшить для чего вылет шибера увеличивали до 4,2 мм.

Тот же подход справедлив и для случая увеличения содержания в наплавленном металле более «тяжелого» (удельный вес 10,22 г/см3) молибдена. В этом случае необходимая высота шихты в U-образном профиле ленты обеспечивалась при вылете шибера lш = 4,5 мм.

Для уменьшения содержания никеля в наплавленном металле, его массовую долю в легирующей шихте порошковой проволоки также следует уменьшить. Вследствие того, что никель относится к «тяжелым» элементам (удельный вес 8,9 г/см3) уменьшение его массовой доли в шихте обусловливает снижение насыпной плотности шихты, а, следовательно, и ее массы (при неизменной высоте заполнения шихтой U-образного профиля ленты). В свою очередь это приведет к уменьшению коэффициента заполнения ПП и к отклонению содержания других легирующих элементов в наплавленном металле. Поэтому высоту заполнения шихтой ленты необходимо увеличить, что обеспечивалось при величине вылете шибера 3,8 мм.

Контроль коэффициента заполнения, произведенных таким образом порошковых проволок, показал стабильность его значений 0,4 для каждого из трех вариантов изготовленных порошковых проволок (Таблица). Анализ поперечного сечения ПП показал, что кромки соединены между собой внахлест, а величина их взаимного перекрытия не менее 30 % от периметра ПП.

Пример 2 был выполнен в условиях изготовления ПП идентичных примеру 1. Типоразмер ленты S = 12 мм, b = 0,4 мм. Диаметр порошковой проволоки 2,5 мм. Рабочий диаметр первой фильеры 3,6 мм. Маршрутный путь волочения проволоки через фильеры с рабочими диаметрами, мм: 3,6 → 3,4 → 3,2 мм → 3,0 → 2,75 → 2,5. Изготавливали порошковую проволоку, компонентный состав которой предназначен для получения износостойкого наплавленного металла типа 3Х2В8 (содержание элементов масс.%: С 0,27-0,33; Cr 2; W 8) с ожидаемым kз = 0,32. Величина открытия клапана бункера подачи шихты 2 мм. Расчетное значение вылета шибера lш = 2 мм, диаметр рабочего конца шибера 2 мм. Требовалось получить 3 наплавленных сплава с увеличенным содержанием отдельных легирующих элементов относительного базового состава, масс.%: вольфрама ("+" 4 масс.%), хрома ("+" 2 масс.%), углерода ("+" 0,2 масс.%) соответственно. Так же, как и в предыдущем примере исходили из того, что увеличение содержания порошка легирующего элемента, имеющего большой удельный вес, обусловливает повышение насыпной плотности шихты, ее массы, что приводит к изменению коэффициента заполнения ПП. Требуемая высота шихты (с повышенным содержанием вольфрама) в U-образном профиле ленты обеспечивалась при величине вылета lш = 3 мм. Руководствуясь тем же принципом, для случая увеличения содержания хрома в наплавленном металле на 2 масс. % требуемую величину вылета шибера устанавливали lш = 2,5 мм.

При увеличении содержания углерода в наплавленном металле на 0,2 масс.%, необходимо увеличить содержание его в шихте порошковой проволоки. В наполнитель ПП углерод вводили в виде порошка графита. Поскольку удельный вес графита 2,25 г/см3 значительно ниже массы остальных легирующих элементов, то при увеличении содержания графита в шихте, ее насыпная плотность и масса снизятся, но при этом объем шихты будет заметно больше. Поэтому требуемая высота шихты в U-образном профиле ленты обеспечивалась при значении вылета lш = 1 мм.

Контроль коэффициента заполнения, произведенных таким образом порошковых проволок, показал стабильность его значений 0,32 для каждого из трех вариантов изготовленных порошковых проволок (Таблица). Анализ поперечного сечения ПП показал, что кромки соединены между собой внахлест, а величина их взаимного перекрытия не менее 20 % от периметра ПП.

Пример 3 был выполнен в тех же условиях и использованием того же типоразмера ленты из стали 08кп, что и в предыдущем примере. Изготавливали порошковую проволоку, компонентный состав которой предназначен для получения износостойкого наплавленного металла типа 25Х5ФМС (содержание элементов масс.%: С 0,23-0,30; Cr 5; V 1; Mo 0,9-1,2; Si 0,9-1,1) с ожидаемым kз = 0,29. Величина открытия клапана бункера для подачи шихты 2 мм. Расчетное значение вылета шибера lш = 2 мм, диаметр рабочего конца шибера 4 мм.

Требовалось получить 3 наплавленных сплава с измененным содержанием отдельных элементов относительного базового состава, масс.%: углерода ("+" 0,25 масс.%), хрома ("-" 2 масс.%), молибдена ("+" 1 масс.%) соответственно. Руководствуясь тем же подходом к взаимосвязи массовой доли компонента, его удельного веса и массы шихты определяли требуемые значения высоты шихты в U-образном профиле ленты. Для шихты с повышенным содержанием углерода lш = 1,5 мм. Для шихты с пониженным содержанием хрома lш = 2,5 мм. Для шихты с повышенным содержанием молибдена lш = 2,8 мм.

Таблица

фильеры, мм

клапана бункера, мм

конца шибера, мм

(значение по умолчанию)

(изменяемый элемент, выделен подчеркиванием)

0,4

0,4

0,4

0,4

0,4

0,4

Контроль коэффициента заполнения, произведенных таким образом порошковых проволок, показал стабильность его значений 0,29 для каждого из трех вариантов изготовленных порошковых проволок (Таблица). Анализ поперечного сечения ПП показал, что кромки соединены между собой внахлест, величина их взаимного перекрытия не менее 25 % от периметра ПП.

Следует отметить, что приведенные в примерах рекомендации по управлению величиной вылета шибера lш для подачи шихты основаны на экспериментально определенных данных и справедливы при условии выбора данного типоразмера ленты и конкретного компонентного состава шихты.

Таким образом, предложенная установка для изготовления порошковой проволоки дает возможность расширить объем проводимых исследований, наплавленных с использованием произведенных на лабораторном стане порошковых проволок сплавов, что достигается сокращением времени получения экспериментальных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2224632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ПОВЫШЕННОЙ ПЛОТНОСТЬЮ ПОРОШКОВОГО НАПОЛНИТЕЛЯ | 2011 |

|

RU2488473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ НАПЛАВОЧНОЙ ЛЕНТЫ ОДНОШОВНОЙ | 1998 |

|

RU2137565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2005 |

|

RU2292254C2 |

| Способ изготовления порошковой проволоки | 1982 |

|

SU1076240A1 |

| ДВУХСЕКЦИОННЫЙ БЕСПРИВОДНОЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2327115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

Изобретение относится к оборудованию для изготовления опытно-экспериментальных партий порошковых проволок для сварки или наплавки при проектировании многокомпонентных составов наплавочных сплавов или металла сварных швов. Формующий узел установки содержит подформовывающую клеть для получения начального вогнутого профиля металлической ленты, формующую клеть для получения U-образного профиля металлической ленты, шиберный узел для распределения и выравнивания порошковой шихты, поддерживающий узел, исключающий скручивание сформованной ленты с шихтой, и клеть, закрывающую кромки сформованной оболочки порошковой проволоки. Формующие ролики выполнены сменными, дозатор узла засыпки порошковой шихты выполнен с клапаном регулировки количества подаваемой шихты, а шиберный узел содержит шибер с регулируемыми вылетом и диаметром его рабочего конца. Установка обеспечивает высокую достоверность коэффициента заполнения порошковой проволоки. 13 ил., 1 табл., 3 пр.

Установка для изготовления порошковой проволоки для сварки и наплавки, содержащая кассеты с металлическими лентами для формирования оболочки порошковой проволоки, формующий узел с узлом засыпки порошковой шихты и фильеродержатель, отличающаяся тем, что формующий узел содержит подформовывающую клеть для получения начального вогнутого профиля металлической ленты, формующую клеть для получения U-образного профиля металлической ленты, шиберный узел для распределения и выравнивания порошковой шихты, поддерживающий узел, исключающий скручивание сформованной ленты с шихтой, и клеть, закрывающую кромки сформованной оболочки порошковой проволоки, при этом формующие ролики выполнены сменными, дозатор узла засыпки порошковой шихты выполнен с клапаном регулировки количества подаваемой шихты, а шиберный узел содержит шибер с регулируемыми вылетом и диаметром его рабочего конца.

| Способ изготовления порошковой проволоки для сварки и наплавки | 1990 |

|

SU1722756A1 |

| Способ изготовления порошковой проволоки | 1982 |

|

SU1076240A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

| US 3543381 A, 01.12.1970. | |||

Авторы

Даты

2024-01-18—Публикация

2023-06-08—Подача