(54) АВТОМАТ ДЛЯ ВЫПОЛНЕНИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ С ДЕТАЛЯМИ ТИПА КОЛЕЦ

1

Изобретение относится к машиностроению и может быть использовано . для чистовой обработки деталей типа колец подшипников (шлифование, суперфиниширование) , а также в автоматических устройствах для вьшолнения операций контроля, измерения, сортировки с разделением на группы для селективной сборки и т.д.

Известен автомат для вьшолнения технологических операций с изделиями типа колец, содержащий основание, устройство для базирования и вращения изделия с радиальной и осевой опорами и производным фрикционным роликом, .а также шлифовальную головку и загрузочно-разгрузочное устройство с шибером и приводом его пере1 гещения Cll .

Недостатком изв-естного автомата являются узкие технологические возможности, так как автомат не позволяет вести обработку как внутренних так и наружных поверхностей колец, вследствие отсутствия унифицированных загрузочных устройств, отсутствуют возможности использования автомата для измерения сортировки л других операций с изделиями типа колец.

подаипников

Цель изобретения - расширение технологических возможностей автомата.

Поставленная цель достигается тем, что а автоИате для выполнения технологических операций с изделиями типа колец, привод шибера снабжен кулачком отвода фрикционного ролика, рычагами, соединенными упругим элементом, и муфтой, при этом

10 муфта установлена с зазором между рычагами, кроме того, автомат снабжен автоматическим мерителем, установленным на рабочей головке.

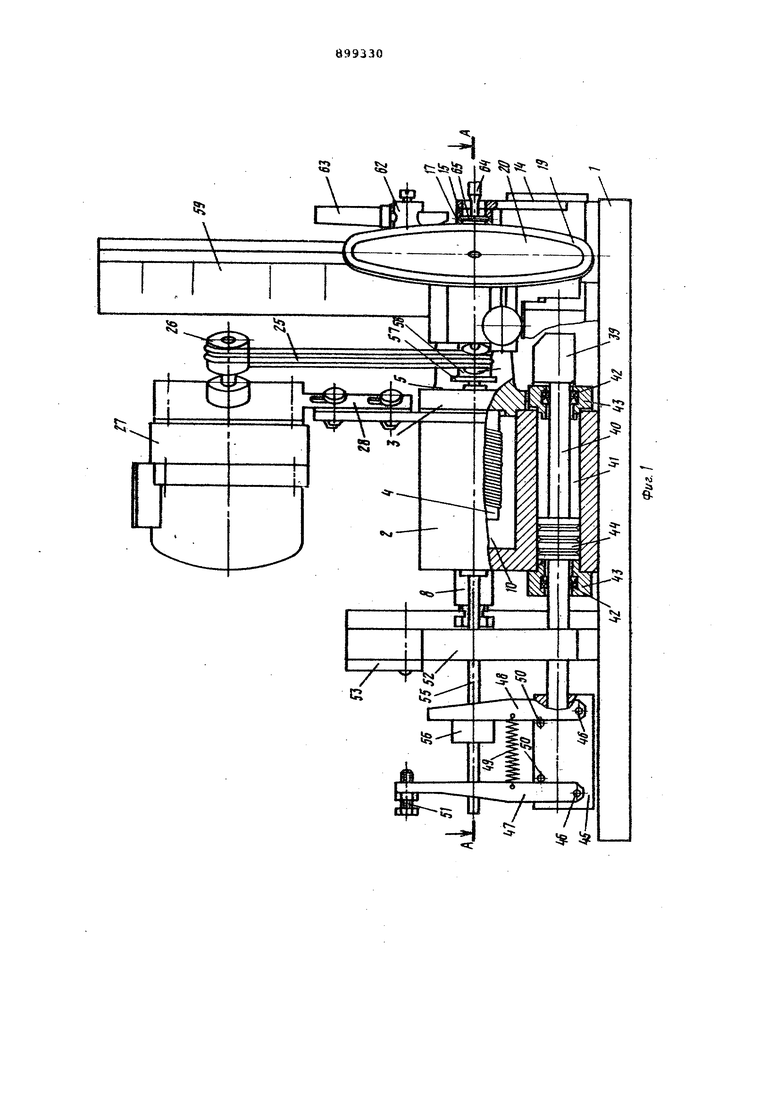

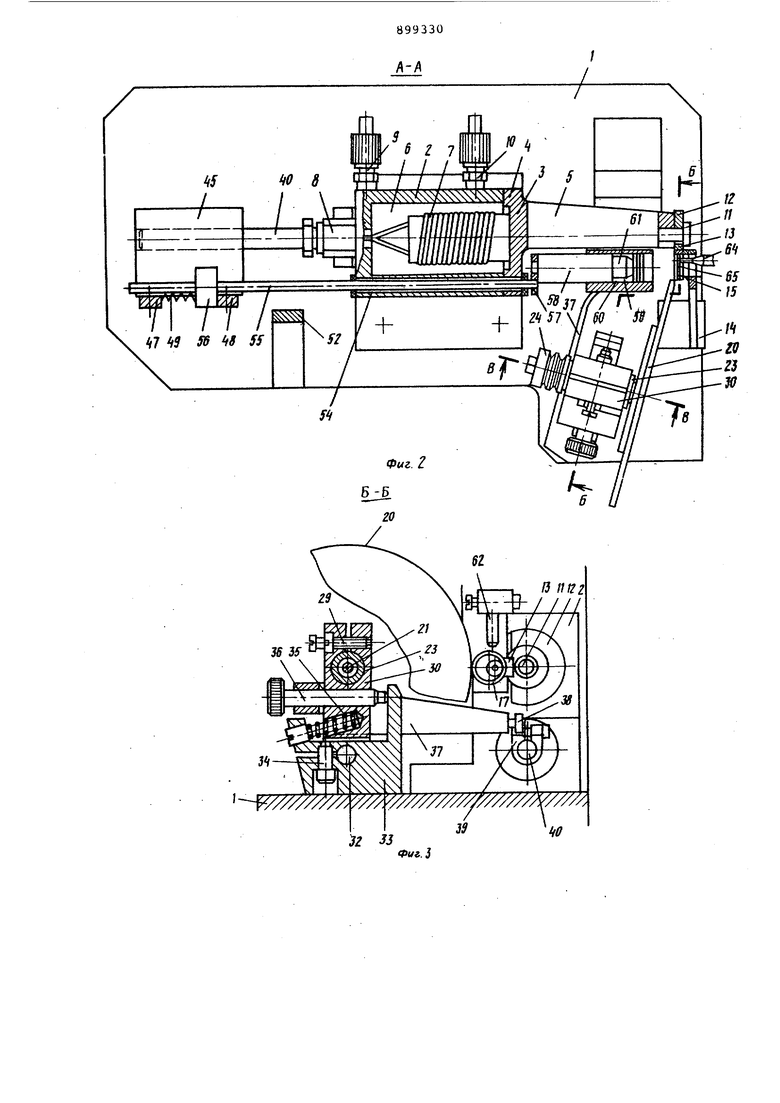

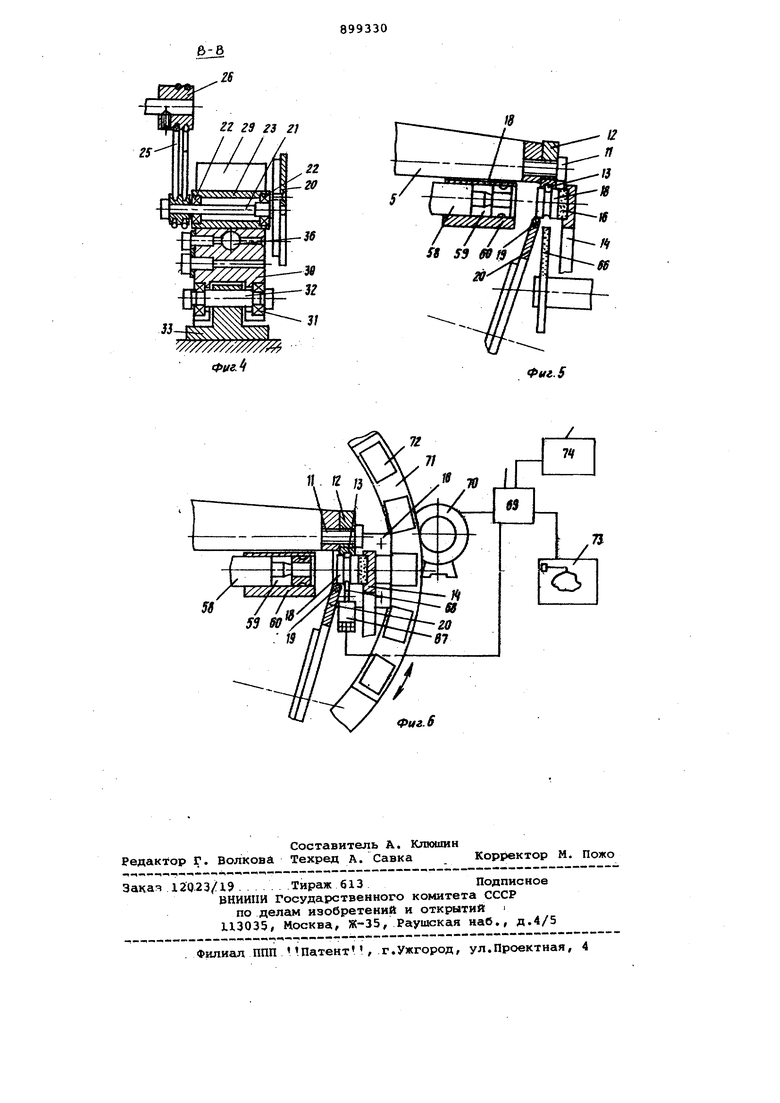

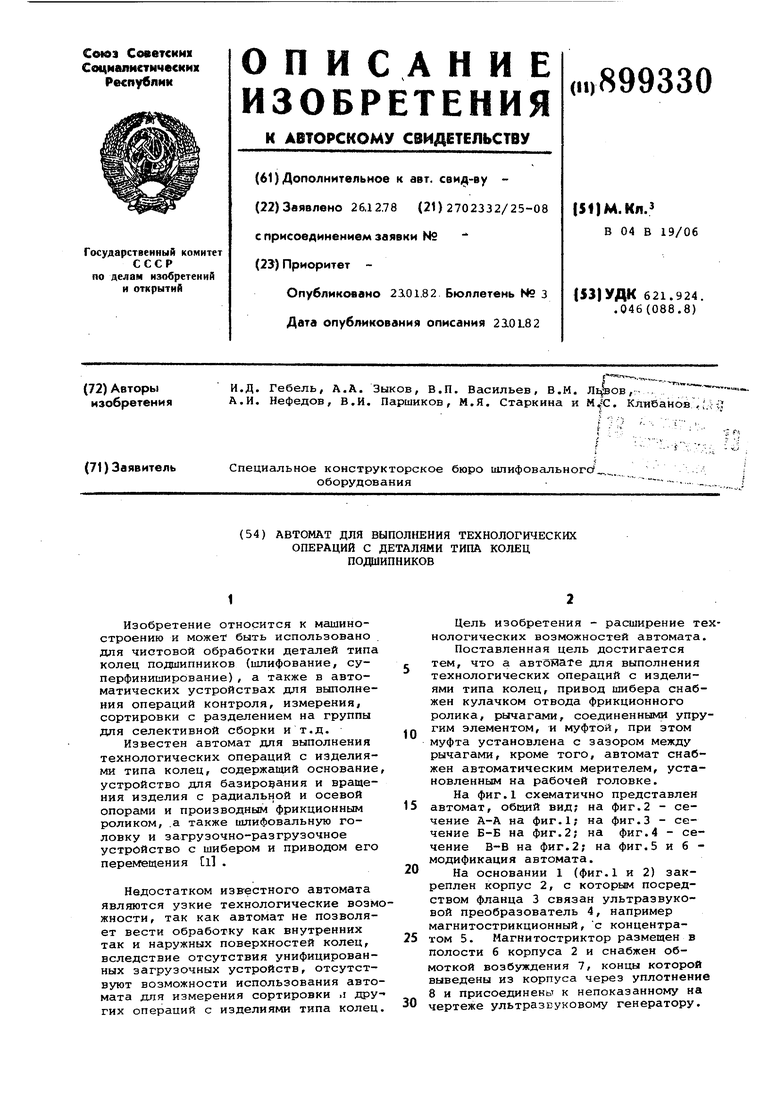

На фиг.1 схематично представлен

15 автомат, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.2; на фиг.5 и 6 модификация автомата.

20

На основании 1 (фиг.1 и 2) закреплен корпус 2, с которым посредством фланца 3 связан ультразвуковой преобразователь 4, например магнитострикционный, с концентра25том 5. Магнитостриктор размещен в полости 6 корпуса 2 и снабжен обмоткой возбуждения 7, концы которой выведены из корпуса через уплотнение 8 и присоединены к непоказанному на 30 чертеже ультразвуковому генератору. Полость 6 связана посредством ниппелей 9 и 10 с магистралью подачи охлаждающей жидкости. На концентраторе 5 закреплена пос редством винта 11, шайба 12 с радиальной опорой 13 в виде призмы из износоустойчивого материала. На основании 1 закреплена также стойка 14, несущая осевую опору в виде кольца 15 с плоским опорным торцом {фиг.1 и 2) или диска 16 (фиг.5 и 6). На опоры 13 и 15 базируется из делие 17, например наружное кольцо подшипника качения (фиг.1и 2) в мод фикациях на опры 13 и 16 базируется изделие 18, например внутреннее коль цо подшипника. -Изделие 17 или 18 поджато к опорам 13, 15 или 13, 16, эластичным ободом 19 ролика 20, плос кость которого направлена приблизительно по диагонали изделия 17 или 18. Ролик 20 закреплен на торце оси 2 смонтированной в подшипниках 22 втул ки 23, и несущей на другом конце шкив 24. Последний связан ременной передачей 25 со шкивом 26, закрепленным на валу двигателя 27, установленного посредством регулируемой стойки 28, на корпусе 2. Втулка 23 за креплена посредством клеммного зажима 29 в поворотном рычаге 30, который посредством подшипников 31, оси 32 и кронштейна 33 смонтир ован на основании 1. Ось 32 закреплена в кронштейне 33 клеммньвл зажимом 34. Рычаг 30 подпружинен относительно кронштейна 33 упругим элементом 35 в направлении прижатия обода 19 оолика 20 к фаске изделия 17 или 1й и снабжен регулируемым вин товым упором 36 фиксации рабочего по ложения ролика, усилие элемента 35 существенно больше усилия деформации обода 19 ролика 20. На рычаге 30 закреплен рялчаг 37, смонтированный на которс ролик 38 взаимодействует со скоссчм кулачка 3 закрепленного на штоке 40 гидроцилиндра 41 двойного действия, предус мотренного (фиг.1) в нижней части корпуса 2. Щток 40 проходит через уплотнения 42 крьааек 43 цилиндра 41 несет поршень 44 и связан своим кон цом с ползушкой 45. На последней по редством осей 46 (фиг.1) смонтирова ны .47 и .48 , поджатые пружиной 49.к упорным штифта 50. На рычаге 47 смонтирован винтовой упор 5 взаимодействующий с закрепленным на основании посредством стойки 52 конечным выклк1чателем 53, В расточке 54 корпуса 2, паралле льный .цилиндру 41, скользит шток 55 с закрепленной на нем муфтой 56, взаимодействующей с рычагами 47 и 4 Другой конец штока 55 связан серьгой 57 со сменным шибером - отсекат ем 5в, скользящим в горизонтальном анале 59 сменной шахты 60 загрузочого устройства; шибер 58 снабжен апфой 6J, взаимодействующей с отерстием изделия 17 или 18. На растоянии от радиальных опор 13,близом к радиусу изделия 17 или 18, закеплено сопло 62, связанное трубкой 3 с магистралью подачи сжатого возуха, смазочно-охлаждающей жидкости , ли иной текучей среды. Автомат оснащен также рабочей головкой с рабочим органом или инструментом, взaимoдeйcтвs o цим с изделием . Такой рабочей головкой может быть (фиг.1 и 2) шлифовальная бабка с высокооборотньм шпинделем (не показана) , несущим оправку 64 шлифовального круга 65 для обработку желоба наружного кольца 17 шарикового подшипника. Рабочая головка (фиг.5) оснащена плоским прямым кругом 66 для обработки желоба внутреннего кольца 18 шарикового подшипника. Рабочая головка (фиг.6) выполнена в виде автоматического мерителя 67 наконечнике 68, меритель связан с командным блоком 69, который связан с двигателем 70 поворотов сектора 71, несущего приемники 72 для изделий различных групп, С блоком 69 или непосредственно с мерителем 67 может быть связан также самописец 73 профидя дорожки качания или печатающее устройство 74 регистрации данных измерений изделия. Автомат работает следующим образом. После окончания обработки очередного изделия (фиг,1 и 2) и отврда инструмента 65, рабочая среда под давлением подается в пространство между левой крыщкой 43 цилиндра 41 и поршнем 44, последний, а совместно с ним штсж 4О-«и кулачок 39, идут вправо. Cy aчoк; 39 набегд т своим скосом на ролик.38 и поворачивает рычаг 37, а вместе с ним и i%ii4ar 30, сжимая пружииу 35, обод 19 ролика 20 отходит от . издедия . 17 г и после.цнее падает в отводящий лоток, .струя жидкости или газа из сопла .6.2 предотвращает .эалипащие . .изделия в позиции обра;ботки. .Одновремеиио цггок 40 перемещает ползушку 45, рьпаг 47 избегает на муфту 56 и после удаления готового кольца, 17 из зоны обработки . гдерем«яцдет .шток 55 и связанный с последним серьгой 57 щибер 58 впра90, Зьютуп 6JL входит в отверстие очередиой .заготовки и выносит ее я зону обработки, .сажая иа радиальные опоры.13 и осевую опору 15. В конце хода ползушки виитовой упор 51 рычага 47 иаикимает на кнопку конечного выключателя 53, который выдает команду иа реверс движения цилиндра

41, Шток .40 и кулачок 39 идут вправо кулачок выходит из под ролика 38, и пружина 35 поворачивает рычаг 30 по часовой стрелке до посадки на регулируемый упор 36, при этом ролик 20 садится ободом 19 на фаску детали 17. Ширина муфты 56 меньше расстояния между рачагами 47 и 48, поэтому рычаг 48 набегает на муфту 56 с запаздыванием,.когда ролик 20 уже прижал деталь 17 к упорам, так что при выводе выступа 61 шибера 58 из отверстия детали, последняя удерживается на месте роликом 20. Двигатель 27 через передачу 26, 25 и 24 приводит ролик 20 и деталь 17 во вращение, в отверстие детали вводят оправку 64 с кругом 65 и осуществляют обработку.

- Установка рычагов 47 и 48 на осях 46 и их нежесткое соединение пружиной 49 позволяют не переналаживать эти элементы при настройке станка на кольца различной ширины, пружина 49 компенсирует рассогласование ходов штоков 40 и 55,

В исполнениях по фиг. 5 и 6 автсмла работает аналогично.

Различия сводятся к тсилу, что кру

66или шуп 68 подводят к наружной поверхности желоба, и в особенностях режимов работы рабочих головок при Проведении различных операций. В часности, в режиме выполнения измерений (фиг.6) возможны режимы сортирояки

по размерным группам, когда меритель

67выдает сигнал о размере в командный блок 69, который дает команду двигателю 70 на поворот сектора 71 для подведения под отводящий лоток одного из приемников 72, соответствугацего данной размерной группе. Автомат может работать также в режимах

регистрации профиля колец самописцем 73 или их аттестации путем печатания устройством 74 ведомости отклонений размеров колец от номингиЛа или фактических размеров колец.

Предложенная .конструкция обеспечивает возможность многоцелевого эффективного использования автомата для в1ыполнения различных технологических операций с деталями типа колец подшипников.

Формула изобретения

1.Автомат для выполнения технологических операций с деталями типа колец подшипников, содержащий основание, с установленными-на нем устройствами базирования и вращения деталей с радиальной и осевой опорами и приводным фрикционным роликсм, а также .рабочую головку и .загрузочно-разгрузочное устройство с шибером и приводе его перемещения, отличающийся тетл, что, с целью расширения технологических возможностей автомата при обработке миниатюрных колец подшипников, привод шибера снабжен кулачк(4 отвода фрикционного ролика, рычагами,- соединенными упругим элементе, и муфтой, пр этом

муфта установлена с зазором между рычагами.

2.Автомат non.l, отличающийся тем, что, он снабжен автоматическим мерителем, установленным на рабочей головке.

. Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР по заявке 2042025/25-08, , кл. В 24 В 5/34, 1977.

л-л

////////; 9 Фuг.

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для шлифования деталей | 1984 |

|

SU1197820A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Устройство для абразивной обработки | 1971 |

|

SU456713A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Автомат для сборки резьбовых соединений | 1975 |

|

SU568530A1 |

Авторы

Даты

1982-01-23—Публикация

1978-12-26—Подача