Изобретение относится к шлифовальной обработке наружных и внутренних, преимущественно криволинейных, поверхностей, например, дорожек качения наружных и внутренних колец шариковых подшипников методом врезания с правкой шлифовальных кругов алмазными роликами.

Наиболее близким по технической сущности к изобретению является приспособление для профильной правки шлифовального круга алмазным фасонным роликом (см. «Технология алмазной правки шлифовальных кругов» авт. В.Ф.Романов, В.В.Авакян, М.: Машиностроение, 1980 г., рис.25, с.51), содержащее имеющий возможность вращения и подачи на врезание правящий инструмент, кинематически связанный с поворотным рычагом, качающимся вокруг оси, параллельной оси шлифовального круга, на рычаге установлены элементы для закрепления и вращения правящего инструмента, причем элемент для закрепления правящего инструмента выполнен в виде шпинделя на подшипниковых опорах, а элемент для привода правящего инструмента выполнен в виде электродвигателя, вращение от которого шпинделю передается клиноременной передачей, а качательное движение рычага сообщается от гидроцилиндра через систему поршень - рейка, шестерня, эксцентриковый вал.

Недостатки этого устройства следующие:

- шпиндель с закрепленными на нем правящим инструментом и приводным шкивом имеет очень большие габариты вдоль оси шпинделя. Это особенно хорошо видно из кинематической схемы этого устройства. Поэтому для осуществления возможности шлифования изделия устройство для профильной правки должно быть поднято в исходное положение таким образом, чтобы оно не препятствовало шпинделю шлифовального круга, закрепленному на столе, занять рабочее положение. Но чем больше величина качания рычага, тем большие должны быть его габариты, тем большие погрешности возникают в положении правящего инструмента относительно базовой (торцовой) поверхности обрабатываемого изделия.

Привод вращения правящего инструмента от электродвигателя через клиноременную передачу также имеет ряд недостатков. Так как электродвигатель закреплен на рычаге, то габариты и вес всего устройства достигают довольно внушительных размеров. Кроме того, вибрации от электродвигателя передаются рычагу, что, естественно, сказывается на качестве правки. Работа приводного электродвигателя, ременной передачи и самого шпинделя происходит в очень тяжелых условиях, т.к. они находятся в зоне попадания охлаждающей жидкости и это приводит к быстрому износу двигателей, ременной передачи и особенно шпинделей. Именно эти перечисленные недостатки и послужили тормозом для широкого использования алмазных правящих роликов в подшипниковой промышленности, где, как известно, предъявляются очень высокие требования к качеству шлифовальной обработки дорожек качения колец подшипников.

В основу изобретения поставлена задача такого усовершенствования устройства для профильной правки периферии шлифовального круга, при котором за счет максимального сокращения габаритов устройства и повышения его жесткости, а также точности вращения правящего инструмента будут обеспечены высокая точность правки, стабильность процессов правки и шлифования и тем самым более высокая точность шлифовальной обработки и повышение ее производительности.

Для решения этой задачи в устройстве для профильной правки периферии шлифовального круга, содержащем имеющий возможность вращения и подачи на врезание правящий инструмент, кинематически связанный с поворотным рычагом, согласно изобретению правящий инструмент установлен на оправке, поворотный рычаг выполнен Н-образным, при этом через одни одноименные его консоли пропущена ось его поворота, а в противоположных консолях рычага закреплены центры, в которых установлена оправка, оптимальным является такое выполнение устройства, в котором на одном из концов оправки соосно последней закреплен ротор гидро(пневмо)двигателя, статор которого неподвижно закреплен на рычаге; соосно оправке, выполненной полой, размещен гидроцилиндр со встречно установленными в нем поршнями, подпружиненными во взаимно противоположном направлении, рабочие полости которого соединены с отверстием, проходящим через него и оправку с размещенным в нем обратным клапаном, кроме того, рабочие полости гидроцилиндра соединены также через каналы, выходящие на торцы оправки по месту ее контакта с упомянутыми центрами для подачи консистентной смазки; при этом один из центров, в которых установлена оправка, подпружинен относительно нее в осевом направлении.

Причинно-следственная связь между предлагаемой совокупностью признаков и достигаемыми техническими эффектами состоит в следующем.

Установка правящего инструмента на оправке, выполнение поворотного рычага Н-образным, когда через одни одноименные его консоли пропущена ось поворота, а в противоложных консолях рычага закреплены центры, в которых установлена оправка, обеспечивают резкое сокращение габаритов устройства для профильной правки периферии шлифовального круга в направлении оси правящего инструмента. А это позволяет разместить упомянутое устройство в зоне между положениями шлифовального круга в момент его правки и в момент обработки изделия. Таким образом рычаг, на котором закреплены оправка с правящим инструментом и приводом его вращения, остаются во время шлифования изделия в исходном положении, а не убираются из зоны правки для обеспечения свободного перемещения шлифовальной бабки в рабочее положение, т.е. в положение обработки изделия. Закрепление на оправке соосно последней ротора гидро(пневмо)двигателя, статор которого неподвижно закреплен на рычаге, обеспечивает надежное вращение правящего инструмента без какой-либо промежуточной передачи, например ременной. А размещение в полости оправки гидроцилиндра со встречно расположенными в нем поршнями, подпружиненными во взаимно противоположном направлении, рабочие полости которого соединены с отверстием, проходящим через него и оправку с размещенным в нем обратным клапаном, а рабочие полости гидроцилиндра соединены через каналы, выходящие на торцы оправки по месту ее контакта с упомянутыми центрами для подачи консистентной смазки, обеспечивает автоматическую смазку трущихся поверхностей центров и центровых гнезд и тем самым их долговечность, а также стабильность точности вращения правящего инструмента. При этом в зависимости от жесткости требований и точности вращения правящего инструмента один из центров, в которых установлена оправка, может быть подпружинен относительно нее в осевом направлении.

Все это обеспечивает высокое качество правки, стабильность процесса шлифования, что в конечном счете повышает качество обработки изделий и производительность шлифования.

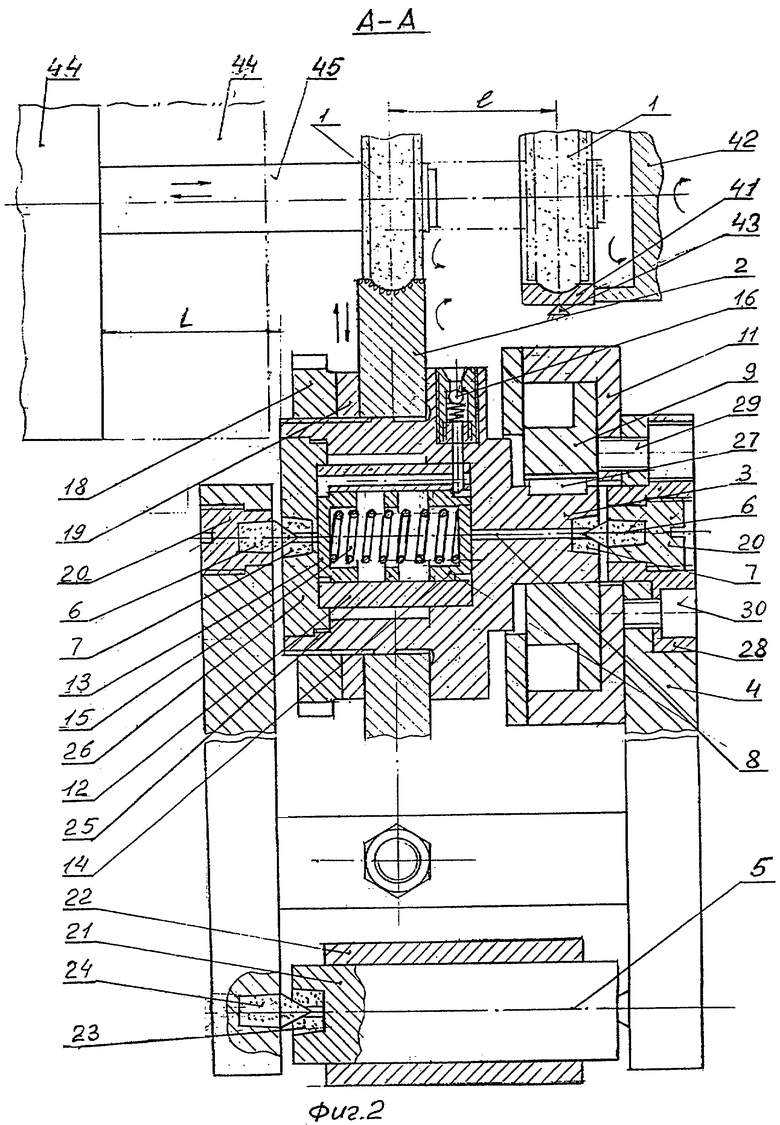

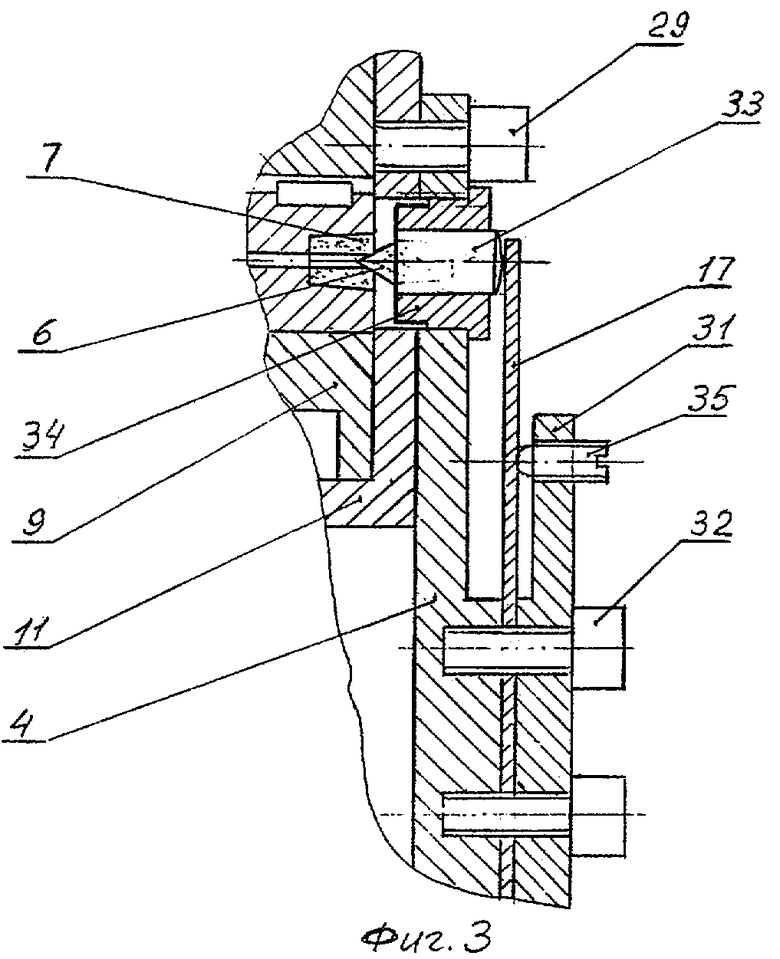

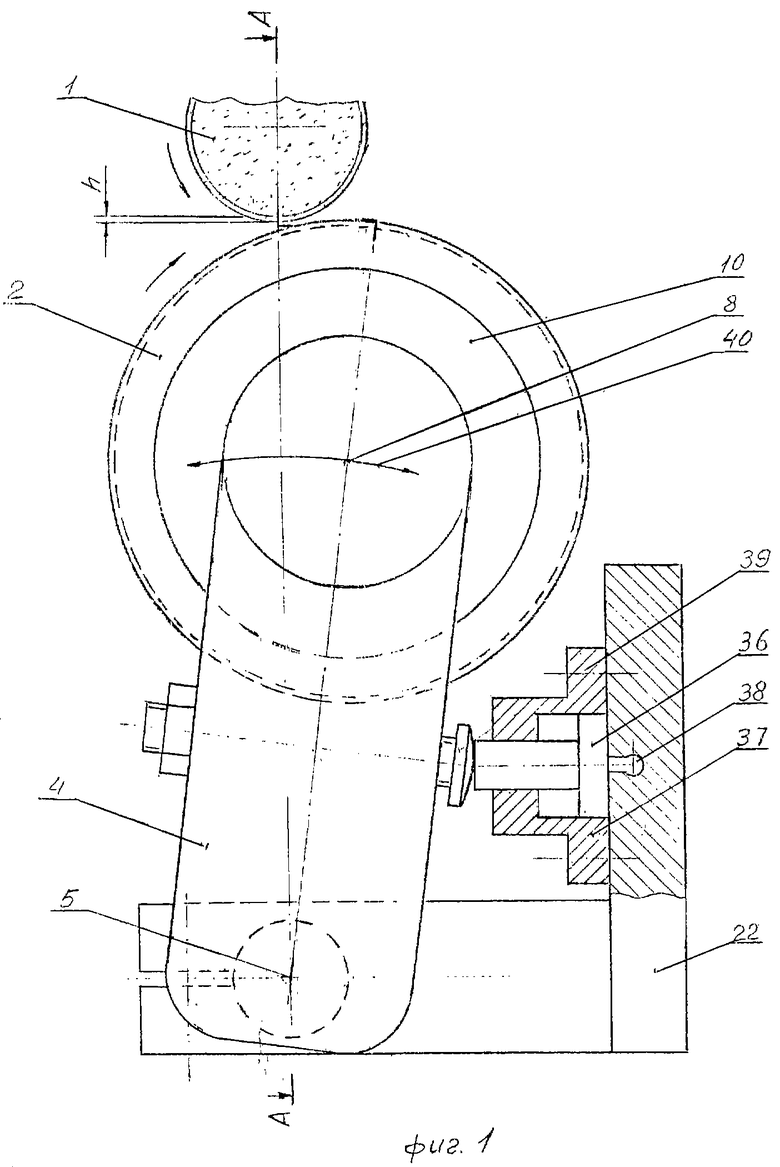

На чертежах проиллюстрировано предлагаемое изобретение, где на фиг.1 показан вид сбоку предлагаемого устройства, на фиг.2 - разрез по А-А на фиг.1, на фиг.3 - вариант закрепления оправки с помощью подпружиненного центра.

Устройство для профильной правки периферии шлифовального круга 1 содержит имеющий возможность вращения и подачи на врезание правящий инструмент 2, установленный на оправке 3, кинематически связанный с поворотным рычагом 4, выполненным Н-образным, при этом через одни одноименные его консоли пропущена ось поворота 5, а в противоположных консолях рычага 4 закреплены центры 6, в которых установлена оправка 3. Центры 6 и центровые гнезда 7 образуют в контакте ось вращения 8 оправки 3 и правящего инструмента 2.

Оптимальным является такое выполнение устройства для профильной правки периферии шлифовального круга 1, при котором на одном из концов оправки 3 соосно последней закреплен ротор 9 гидро(пневмо)двигателя 10, статор 11 которого неподвижно закреплен на рычаге 4; соосно оправке 3, выполненной полой, размещен гидроцилиндр 12 со встречно установленными в нем поршнями 13 и 14, перемещающимися во взаимно противоположном направлении под действием пружины 15. Рабочие полости гидроцилиндра 12 соединены с отверстием, проходящим через него и оправку 3 с размещенным в ней обратным клапаном 16, кроме того, рабочие полости гидроцилиндра 12 соединены также через каналы, выходящие на торцы оправки 3 по месту ее контакта с упомянутыми центрами 6 для подачи консистентной смазки. Один из центров 6, в которых установлена оправка 3, подпружинен относительно нее в осевом направлении с помощью плоской пружины 17.

Правящий инструмент 2 закреплен на оправке 3 с помощью гайки 18 и шайбы 19. Центры 6 закреплены в поворотном рычаге 4 посредством центродержателя 20. Ось поворота 5 образована валом 21, жестко связанным с корпусом 22 посредством двух центровых гнезд 23 и двух центров 24, жестко закрепленных в поворотном рычаге 4. Для ограничения хода поршней 13 и 14 в гидроцилиндре 12 запрессовано опорное кольцо 25. Одной из стенок гидроцилиндра 12 служит гайка 26. Ротор 9 гидро(пневмо)двигателя 10 крепится на оправке 3 с помощью скользящей шпонки 27, а статор 11 закреплен на рычаге 4 посредством фланца 28, болтов 29 и 30. В варианте закрепления оправки 3 с помощью подпружиненного центра 6 плоская пружина 17 жестко крепится к поворотному рычагу 4 с помощью планки 31 и болтов 32. Центр 6 закреплен в центродержателе 33, имеющем возможность перемещаться во втулке 34, жестко закрепленной в поворотном рычаге 4. Регулировка усилия воздействия плоской пружины 17 на центр 6 осуществляется винтом 35. Поворот рычага 4 вокруг оси 5 осуществляется поршнем 36 гидроцилиндра 37 под воздействием рабочей среды, подводимой к нижней полости поршня 36 через отверстие 38 до упора в головку опорного винта 39. Возврат поворотного рычага 4 в исходное положение осуществляется дополнительной пружиной (на фиг. не показано). При этом ось 8 правящего инструмента 2 перемещается по стрелке 40. Обрабатываемое изделие 41 закреплено в магнитном патроне 42 с помощью жестких опор 43, причем бабка изделия 41 и устройство для профильной правки периферии шлифовального круга 1 закреплены на одном столе и совершают все перемещения совместно. Шлифовальная бабка 44 (в положении правки показано сплошной линей) с закрепленной в ней оправкой 45 шлифовального круга 1 и шлифовальным кругом 1 совершает в процессе цикла обработки изделия 41 возвратно-поступательные перемещения из исходного положения в положение обработки (показано штрихпунктирной линей) на растояние l. Положение шлифовального круга 1 в позиции обработки изделия 41 (обозначено штрихпунктирной линией). Расстояние шлифовальной бабки 44 до устройства для профильной правки периферии шлифовального круга 1 - «L». Для того чтобы не было необходимости убирать правящий инструмент 2 при перемещении шлифовальной бабки 44 в позицию обработки изделия 41, необходимо, чтобы соблюдалось условие L>l.

Устройство для профильной правки периферии шлифовального круга работает следующим образом.

Для замены правящего инструмента 2 необходимо снять оправку 3 вместе с правящим инструментом 2 и ротором 9 гидро(пневмо)двигателя 10. Для этого необходимо выкрутить болты 29 и 30 и снять фланец 28. При этом остатки смазки могут вытечь через открывшиеся отверстия в центровых гнездах 7. Затем откручивают гайку 18, снимают шайбу 19 и правящий инструмент 2, устанавливают новый правящий инструмент 2 с шайбою 19 и закрепляют его гайкой 18, после чего оправка 3 в сборе снова устанавливается в центрах 6 путем закрепления фланца 28 на поворотном рычаге 4 болтами 30, а статор 11 гидро(пневмо)двигателя 10 прикрепляется к рычагу 4 болтами 29. При необходимости следует подрегулировать центродержатель 20 (справа), оставляя центродержатель 20 (слева) в том же положении. Перед началом работы необходимо тавотницей (или другим насосом) через обратный клапан 16 накачать в рабочие полости гидроцилиндра 12 смазку. Тавотница убирается, обратный клапан 16 закрывается и устройство готово к эксплуатации. Для правки шлифовального круга 1 его выводят из зоны обработки сначала в поперечном направлении (отскок), затем в продольном и устанавливают в положение правки (положение 1), при этом производится компенсация износа шлифовального круга 1. Включение вращения правящего инструмента 2 производится периодически, именно в момент правки шлифовального круга 1. Для этого в полость гидро(пневмо)двигателя 10 на лопасти его ротора 9 подается рабочая жидкость(или воздух), причем это может быть охлаждающая жидкость, т.к. давления ее и расхода вполне достаточно для обеспечения надежного вращения правящего инструмента 2. Правка шлифовального круга 1 производится качанием поворотного рычага 4 вокруг оси 5 снизу вверх таким образом, чтобы ось правящего инструмента 2 пересекла плоскость расположения осей шлифовального круга 1 и поворотного рычага 4 до упора и затем сверху вниз под воздействием дополнительной пружины (на фиг. не показано) в исходное положение до упора в поршень 35 (тангенциальная правка). В нижнем, исходном положении, правящий инструмент 2 должен занять такое положение, чтобы шлифовальный круг 1 при своем перемещении в позицию обработки не коснулся его, т.е. величина отвода правящего инструмента 2 от шлифовального круга 1 после правки должна заведомо превышать глубину профиля h шлифовального круга 1. Сокращение величины рабочего хода рычага 4 с правящим инструментом 2 до минимума повышает точность правки и ее качество. Причем качество правки можно регулировать скоростью перемещения оси правящего инструмента 2 при касании его с шлифовальным кругом 1. При быстром перемещении время контакта правящего инструмента 2 с шлифовальным кругом 1 мало и рабочая поверхность шлифовального круга 1 получается более развитой (шероховатой), тем самым улучшаются условия шлифования. Это целесообразно делать при черновом шлифовании. И, наоборот, при более длительном контакте шлифовального круга 1 с правящим инструментом 2 рабочая поверхность шлифовального круга 1 менее развита, что желательно при чистовом шлифовании, когда желательно получить шероховатость обрабатываемой поверхности минимальной.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

| Устройство для правки торца абразивного инструмента | 1981 |

|

SU984843A1 |

| Устройство для правки шлифовального круга | 1978 |

|

SU854698A1 |

Изобретение относится к области машиностроения и может быть использовано при шлифовании наружных и внутренних преимущественно криволинейных поверхностей, например, дорожек качения колец шариковых подшипников методом врезания с правкой шлифовальных кругов алмазными роликами. Правящий инструмент установлен на оправке с возможностью вращения и подачи на врезание и кинематически связан с поворотным рычагом. Последний выполнен Н-образным. Ось поворота рычага пропущена через одни одноименные консоли рычага. В противоположных консолях рычага закреплены центры, в которых установлена оправка с правящим инструментом. Предусмотрен гидропневмодвигатель, ротор которого закреплен на одном из концов оправки, а статор - на рычаге. Такая конструкция максимально сокращает габариты устройства, повышает его жесткость, обеспечивает точность правки за счет надежного вращения правящего инструмента и способствует повышению производительности шлифовальной обработки. 3 з.п. ф-лы, 3 ил.

| РОМАНОВ В.Ф | |||

| и др | |||

| Технология алмазной правки шлифовальных кругов | |||

| - М., Машиностроение, 1980, с.51, рис.25 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1991 |

|

RU2008180C1 |

| DE 3302478 A1, 26.07.1984 | |||

| Способ изготовления трубчатых изделий из композиционных материалов | 1982 |

|

SU1162537A1 |

Авторы

Даты

2008-03-20—Публикация

2005-10-19—Подача