/

/ / ч 2t я а

/V У W АГ J iff

/

СХСЭО

- 25 2SZJJJ32X2 39it3

ts

139546

рейки установлен винт 41с конечным выключателем 42. Рейка 36, регулируемый упор 39 и конечный выключатель 42 образуют узел регулировки положения кулачка 15. Механизм поперечной подачи образован толкателем 14, кулачком ,15 и узлом регулировки положений кулачка 15. За каждый двойной ход стола 5 кулачок 15 поворачивается

на угловой шаг, при этом толкатель 14 перемещает шлифовальный круг 12 на величину, определяемую соотношением плеч толкателя 14 и рычага 10. Параметры автоматического процесса обработки обеспечиваются установкой опоры 16, упора 39, конечного выключателя 42, 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки многолезвийного инструмента | 1979 |

|

SU854686A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU241994A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ПЕРФОРАТОРНЫХ КОРОН | 1973 |

|

SU384653A1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| Устройство для нарезания объемного орнамента на плоской рейке | 1989 |

|

SU1729630A2 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

Изобретение относится к области- станкостроения, касается заточки многолезвийного инструмента и может быть использовано в инструментальной промышленности. Целью изобретения является повьппение производительности заточки путем упрощения наладки станка. В размещенных на столе 5 делительной головке 6 и бабке изделия 7 установлена заготовка 8. В шпиндельной бабке 9 с рычагом 10 расположен шпиндель 11 со шлифовальным кругом 12. Со шпинделем 11 контактирует, тол катель 14, второй конец толкателя 14 опирается на кулачок 15. Толкатель 14 также контактирует с опорой 16, Механизм возвратно-поступательного движения бабки изделия 7 включает шатун 21, кривошип 22, двигатель 23 и редуктор 24. Кулачок 15 связан скользящей шпонкой с валом 29. На валу 29 жестко установлена шестерня 31. Шестерня 31 взаимодействует с рейкой о 36. Напротив рейки 36 установлен регу-® лируемый упор 39. Параллельно ходу (П

1

Изобретение относится к станкостроению, касается заточки многолезвийного инструмента с прямыми канавками и может быть использовано в инструментальной промышленности.

Целью изобретения является повышение производительности заточки путем упрощения наладки станка.

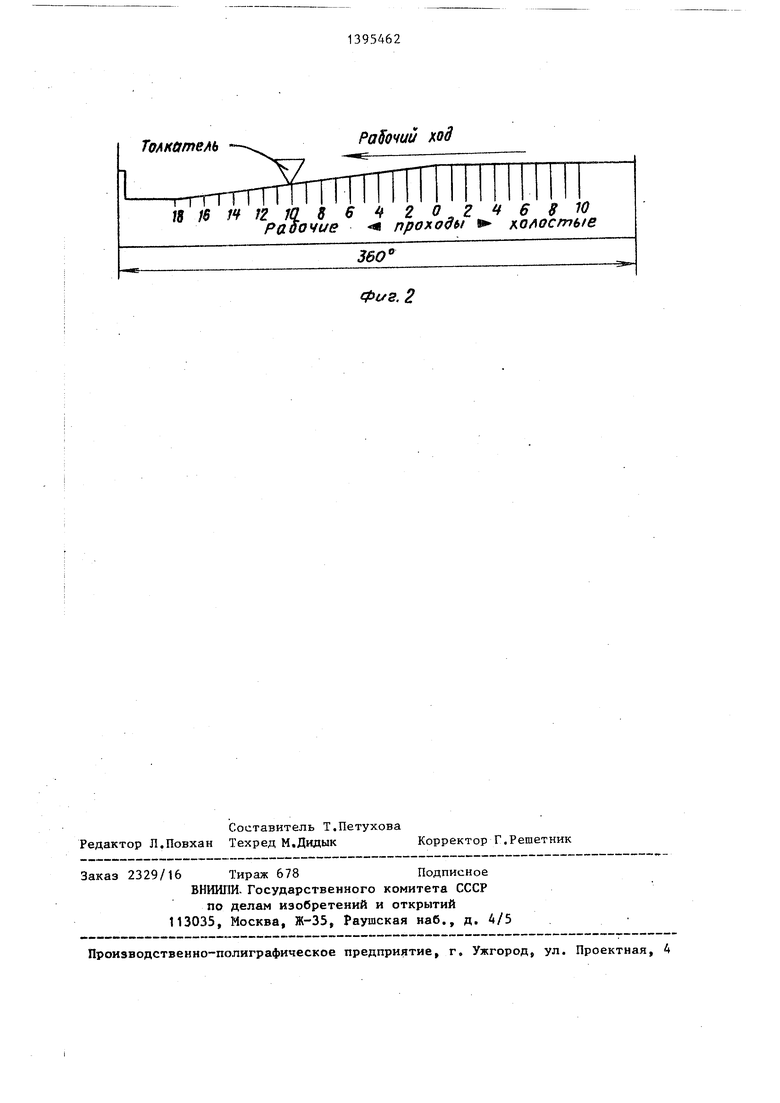

На фиг. 1 изображена кинематичес-. кая схема станка; на фиг. 2 - раз- ; вертка профиля кулачка механизма по- Дач,

На направляющих станины 1 (фиг. 1) расположены салазки 2, связанные со станиной винтом 3 с маховичком 4. Стол 5 установлен на направляющих ка- ;чения салазок 2. На столе установле- ;ны делительная головка 6 и бабка из- ;Двлия 7, в которых зажимяется заготовка 8. На вертикальных направляющих (не показаны) станины находится шпиндельная бабка 9 с рычагом 10, на одном плече которого расположен шпиндель 11 со шлифовальньм кругом 12, на другом - пружина 13. К плечу со шпинделем 11 шарнирно прикреплен толкатель 14 рычажного типа, опирающийся на кулачок 15 и опору 16 на винте 17 с маховичком 18. На шпиндельной бабке 9 расположен также жесткий упор 19 с маховичком 20. Механизм возврат- йо-поступательного движения бабки 7 изделия включает шатун 21, соединяющий стол 5 с пальцем кривошипа 22, связанного с двигателем 23 через редуктор 24.

На периферии кривошипа 22 выпол- нер выступ.25, взаимодействующий с коромыслом 26, на котором установлена ведущая собачка 27. Тормозная собачка 28 установлена на станине 1. Кулачок 15 связан скользящей шпонкой с валом 29, на котором жестко установлены храповик 30 и шестерня

31, а диск 32 с прорезями для собачек 27 и 28 установлен свободно и связан пальцем 33 с электромагнитом 34 и возвратной пружиной 35. Шестерня 31 зацепляется с рейкой 36, поджа- той пружиной 37. На рейке установлен кулачок 38. Напротив рейки установлен регулируемый упор 39 с маховичком 40. Параллельно ходу рейки уста- новлен винт 41 с конечным выключателем 42 и маховичком 43. Шпиндельная бабка 9 связана со станиной 1 винтом 44 с маховичком 35. Рейка 36, регули- руемьй упор 39 и конечный выключатель 42 образуют узел регулировки положений кулачка 15.

Кулачок 15, толкатель 14 и узел регулировки положений кулачка 15 образуют механизм поперечной подачи.

Профиль кулачка 15 (развертка которого показана на фиг. 2), состоит из двух зон: зоны рабочих проходов - с перемещением толкателя 14 (на развертке наклонный участок) и зоны холостых проходов - без перемещения толкателя 14.

Для установки параметров автоматического процесса обработки маховичком 40 (фиг. 1) вьщвигается регулируемый упор 39, перемещая рейку 36,

которая через шестерню 31 и вал 29 поворачивает кулачок 15, пока конец толкателя 14 на кулачке 15 не окажется в зоне холостых проходов..Винтом 44 шпиндельная бабка 9 устанавливается так, чтобы положение периферии

шлифовального круга 12 соответствовало концу шлифования. Для этой цели может быть использован шаблон, установленный вместо заготовки 8 в центрах делительной головки 6 и бабки изделия 7. Это положение шпиндельной бабки 9 фиксируется жестким упором 19 J

Затем устанавливаются глубина врезания на двойной ход - маховичком 18J число рабочих проходов - маховичком 40, при этом механизм подач встает в исходное положение,число холостых проходов - маховичком 43.

Станок работает следующим образом

С включением мотора 23 -кривошип . 22 начинает вращаться, а связанный с ним шатуном 21 стол 5 приводится в возвратно-поступательное движение. Автоматическая подача включается электромагнитом 34, который, толкая палец 33, разворачивает диск 32 так, что собачки 27 и 28 входят в зацепление с храповиком 30, При взаимо- действии выступа 25 на кривошипе 22 с коромыслом 26 ведущая собачка 27 за каждый двойной ход стола 5 поворачивает храповик 30, ас ним через вал 29 и кулачок 15, на угловой шаг, что приводит к перемещению шлифовального круга 12 на величину, определяемую подъемом профиля кулачка 15 на угловой шаг, соотношением плеч толкателя 14J зависящим от положения опоры 16; соотношением плеч рычага 10

При этом рейка 36, связанная с шестерней 31, отводится от регулируемого упора 39, сжимая пружину 37, и перемещается до тех пор, пока кула- чок 38 на рейке 36 не нажмет конечный выключатель 42, Электромагнит 34 отключается, пружина 35 за палец 33 разворачивает диск 32, разводя собачки 27 и 28, храповик 30 освобождает

ся, и рейка 36 под действием пружины 37 возвращается на регулируемый упор 39, возвращая кулачок 15 в исходное

положение. При этом происходит отско шлифовального круга 12 от заготовки 8. После делительного поворота заготовки 8 процесс повторяется.

Значительное сокращение времени на переналадку без использования сменных элементов, снижение утомляемости оператора за счет автоматизации процессов шлифования и выхаживания обеспечивают высокую производительность станка и высокое качество рбработки.

Формула.

изобретения

1, Станок для заточки многолезвийного инструмента с прямыми канавками выполненный в виде станины, на которой расположены бабка изделия, шлифовальная бабка со шпинделем и с механизмом поперечной подачи, механизм возвратно-поступательного движения бабки изделия, отличаю щ ий- с я тем, что, с целью повышения производительности эаточки путем упрощения наладки станка, механизм поперечной подачи выполнен в виде установленного в шлифовальной бабке кулачка, кинематически связанного с механизмом возвратно-поступательного движения, узла регулировки положения кулачка и расположенного в шпиндельной бабке толкателя, выполненного двуплечим, одно плечо которрго установлено в контакте с кулачком, а другое - со шпинделем шлифовальной бабки.

2, Станок по п, 1, отличающийся тем, что узел регулировки положений кулачка вьшолнен в виде расположенных на станине конечного выключателя и кинематически связан- ной с кулачком рейки с регулируемым упором, при этом конечный выключатель установлен с возможностью взаимодействия с рейкой.

ТолкатеАЬ

J8 )S f Г2 JO 8 G Ц 6 S 10 Раоочие ««« npoxoot з(.очастые

Рабочий мд

0ifs.2

| Автомат для заточки метчиков | 1970 |

|

SU362562A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-29—Подача