В известных станках для шлифования лопаток двигателей шлифовальная бабка с механизмом правки шлифовального круга и стол размещены на станине. На столе расположен вращающийся рабочий вал, на котором укреплены кулачок, приспособление для крепления обрабатываемых лопаток. Кулачок опирается на копирный ролик. Продольную подачу стола осуществляет узел подачи.

Предлагаемый станок позволяет компенсировать износ шлифовального круга. Для этого он снабжен механизмом, совмещающим геометрическую ось копирного ролика с осевой плоскостью шлифовального круга, проходящей через обрабатываемую точку поверхности лопатки. Этот механизм составлен из кулачка, укрепленного на рабочем валу, двуплечего рычага, связанного с кулачком и воздействующего на качающийся узел с переставным на величину износа шлифовального круга ползуном, несущим ось копирного ролика. Полуавтомат позволяет также перемещать лопатку со скоростью, зависящей от величины сжимаемого припуска. Такое перемещение производит узел продольной подачи стола, выполненный в виде кулачкового механизма, шток которого жестко соединен со столом.

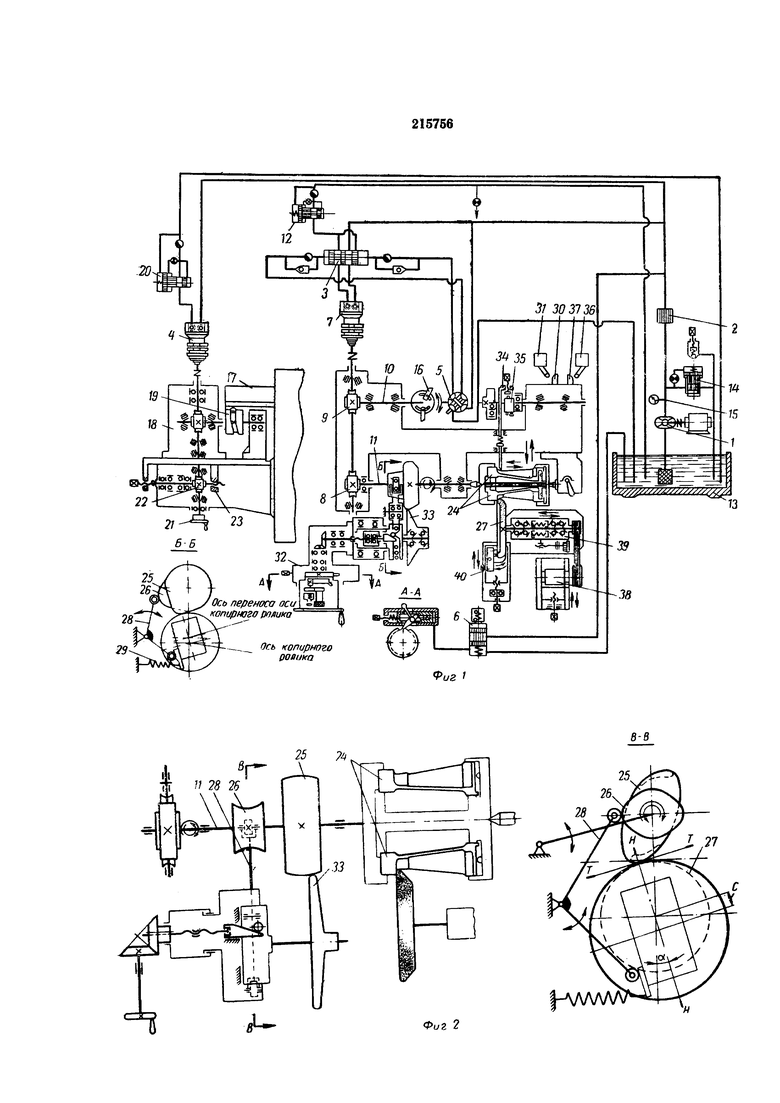

На фиг. 1 изображена гидрокинематическая схема полуавтомата; на фиг. 2 - принципиальная схема полуавтомата.

Насос 1 через пластинчатый фильтр 2 подает масло по трубопроводу к золотнику реверса 3, гидродвигателю 4, поворотному переключателю 5 и соленоидному золотниковому клапану 6. Масло поступает через золотник реверса 3 в гидродвигатель 7. Последний через червячные пары 8 и 9 приводит во вращение распределительный вал 10 и рабочий вал 11. Масло, выходящее из другой полости гидродвигателя 7, попадает также в золотник реверса 3 и, пройдя через регулятор скорости 12, настроенный на нужный расход масла, сливается в бак 13. Переливной клапан 14 поддерживает в гидросистеме постоянное давление, которое контролируется манометром 15.

Рабочий и распределительный валы 10 и 11 будут поворачиваться до тех пор, пока упоры 16 не воздействуют на упоры поворотного переключателя 5. Масло, подводимое от насоса 1 к поворотному переключателю 5, поступает поочередно то в одну, то в другую торцовую полость золотника реверса 3. Этим самым осуществляется реверс гидродвигателя 7, а вместе с ним и реверс распределительного и рабочих валов 10 и 11. В тех случаях, когда необходимо вращение этих валов в одном направлении, упоры 16 снимаются.

Возвратно-поступательное движение стола 17 осуществляется гидродвигателем 4 через редуктор 18 и барабан 19, развертка профиля барабана обеспечивает требуемые переменные подачи по длине пера, зависящие от величины припуска по перу формы поверхности сопряжения и полки замка. Скорость движения стола 17 настраивается регулятором скоростей 20. Ручное перемещение стола 17 осуществляется вращением маховичка 21 через червячную пару 22 и винтовую 23. Вместе со столом 17 перемещаются распределительный и рабочий валы 10 и 11, а следовательно, обрабатываемые лопатки 24. Это движение необходимо для обработки пера лопаток на заданной длине. Для сохранения постоянства геометрии профиля пера, по мере изменения размеров шлифовального круга 27, корректирующий копир 26 через рычаг 28 устанавливает ось копирного ролика 33 на прямую Н-Н, перпендикулярную к касательной Т-Т профиля копира и проходящей через ось переноса оси копирного ролика и ось шлифовального круга. Рычаг 28 прижимается к корректирующему копиру 26 пружиной 29. За каждый один двойной ход стола 17 кулачок 30 воздействует на конечный выключатель 31, благодаря чему срабатывает соленоидный золотниковый клапан 6 и от него механизм подачи 32, который опускает копирный ролик 33 на нужную величину врезания. По достижении требуемой формы профиля пера посредством щупа 34 и электроконтактного датчика 35 срабатывает конечный выключатель 36 от упора 37 и станок отключается. Электродвигатель 38 приводит во вращение шлифовальную головку 39. Для правки круга служит правильное устройство 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ ПОЛУАВТОМАТ ДЛЯ ЗАКРУГЛЕНИЯ КРОМОК ДЕТАЛЕЙ | 1968 |

|

SU207072A1 |

| Ленточно-шлифовальный полуавтомат для скругления кромок пера лопаток газотурбинного двигателя | 1968 |

|

SU284898A1 |

| Устройство задающей подачи копировально-шлифовального станка | 1986 |

|

SU1458161A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Устройство для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1144856A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Способ изготовления цилиндрических копиров с лекальным профилем и устройство для его осуществления | 1986 |

|

SU1425055A1 |

| Устройство для обработки сложных поверхностей | 1987 |

|

SU1437189A1 |

Полуавтомат для шлифования сопряжения пера с замком лопаток турбин, на станине которого размещены шлифовальная бабка с механизмом правки шлифовального круга, стол, несущий вращающийся рабочий вал с укрепленными на валу кулачком, опирающимся на копирный ролик, и приспособлением для крепления обрабатываемых лопаток, узел продольной подачи стола, отличающийся тем, что, с целью компенсации износа шлифовального круга, полуавтомат снабжен механизмом, совмещающим геометрическую ось копирного ролика с осевой плоскостью шлифовального круга, проходящей через обрабатываемую точку поверхности лопатки, и выполненным в виде кулачка, укрепленного на рабочем валу, двуплечего рычага, связанного с кулачком и воздействующего на качающийся узел, с переставным на величину износа шлифовального круга ползуном, несущим ось копирного ролика.

2. Полуавтомат по п. 1, отличающийся тем, что, с целью перемещения лопатки со скоростью, зависящей от величины снимаемого припуска, узел продольной подачи стола выполнен в виде кулачкового механизма, шток которого жестко соединен со столом.

Авторы

Даты

1968-07-01—Публикация

1966-07-06—Подача