Изобретение относится к адсорбционной очистке нафталина.

Известно применение в качестве адсорбентов для очистки прессованного нафталина активированного угля силикагеля, окиси алюминия, кокса, песка, бентонитовых глин, пемзы и алюмосиликатов Л и .

Известно применение в качестве адсорбентов при очистке нафталина цеолитов. При пропускании паров пресованного нафталина с температурой кристаллизации 78,7 С в токе воздуха или инертного газа при 130 200°С через слой адсорбента-цеолита типа А фракционного, состава 0,25 0,5 мм, содержащего катионы AI , Sn, Сг, Мп, катионы металлов I, II групп и подгруппы железа YIII группы периодической системы или их смесь, при весовом соотношении нафталина и цеолита 1:10 получают нафталин с температурой кристаллизации 79,6°С 3.

Недостатком данного адсорбента является его низкая активность, что дает невысокую производительность .(весовое соотношение нафталингцеолит 1:10), короткий цикл работы адсорбента до регенерации, высокое гидравлическое сопротивление слоя адсорбента.

При пропускании паров прессованного нафталина с температурой кристаллизации 79,5с в токе воздуха ил инертного газа при 150-200 С через слой адсорбента-цеолита типа X фракционного состава 0,5-1,0 мм, содержащего катионы Na, Са, , Sn , , Ni, их смесь, при весовом отношении нафталин:цеолит 1:0,16 получают нафталин с температурой кристаллизации 79, д .

Недостатком этого адсорбента также является невозможность практической промышленной реализации процесса очистки нафталина на этом адсорбенте из-за высокого гидравлическог сопротивления слоя и необходимости частьпс регенераций.

Наиболее близким К изобретению по технической сущности и достигаемму результату является адсорбент дл очистки нафталина от смолообразующих примесей - доменньй шлак. Технический нафталин в расплавленном виде пропускают при 120-140 0 через слой дробленного до крупности 2 463012

3 мм доменного шлака. При очистке прессованного нафталина с температурой кристаллизации 79, окраской 10,5 ед. йодометрической шкалы получают нафталин с температурой кристалллизации 79,65с окраской 5 ед. йодометрической шкалы 51.

Химический состав доменных шлаков, мас.%: SiOj 35,0-38,0,

to , 35,0-38,0,- СаО 29,0-48,9, MgO 3,0-15,0, МпО 0,5-1,0, FeO 0,30,6, S 0,5-3,0. В силу своего химического состава доменные шлаки подвержены силикатному распаду - самопроизвольному измельчению шлаков в порошок высокой дисперсности, что вызывается полиморфными превращениями двухкальциевого силиката 2СаО х

X Sic2 из «; в Y -модификацию.

Недостатками доменного шлака как адсорбента являются его низкая механи ческая прочность, высокое гидравлическое сопротивление слоя шлака фракционного состава 2-3 мм. которое из-за неустойчивости доменных шлаков к действию паров воды еще более увеличивается в процессе эксплуатации за счет его растрескивания. Целью изобретения является увеличение механической прочности адсорбента, устойчивости к действию па-, ров воды, снижение гидравлического сопротивления и расширение ассортимента адсорб.ентов для очистки наф- талина.

Указанная цель достигается применением шлаков сталеплавильного производства .в качестве адсорбента для очистки технических сортов нафталина

Сталеплавильные шлаки используются для получения вторичного металла, железофлюса для вагранок и аглодоменного производства, щебня для дорожного и промьш1ленного строительст5 ва, а также известковых удобрений для сельского хозяйства, известно также использование шлака в качестве катализатора глубокого окисления ej .

0 Рядовые сталеплавильные шлаки имеют следующий состав, мас.%: SiO 11,0-27,ОГ 3,0-6,0, СаО 25,0-45,0, MgO 6,0-18,0, МпО 2,5-8,3, FeO 12,0-19,0,

5 FejO, 1,0-7,0, TiO до 2,0, 0,820, 0,8-1,8 S-0,03-2,0.

Специальные сталеплавильные шлаки наряду с перечисленными окислами имеют повышенное содержание до 18,0%, TiO до 8,2%.

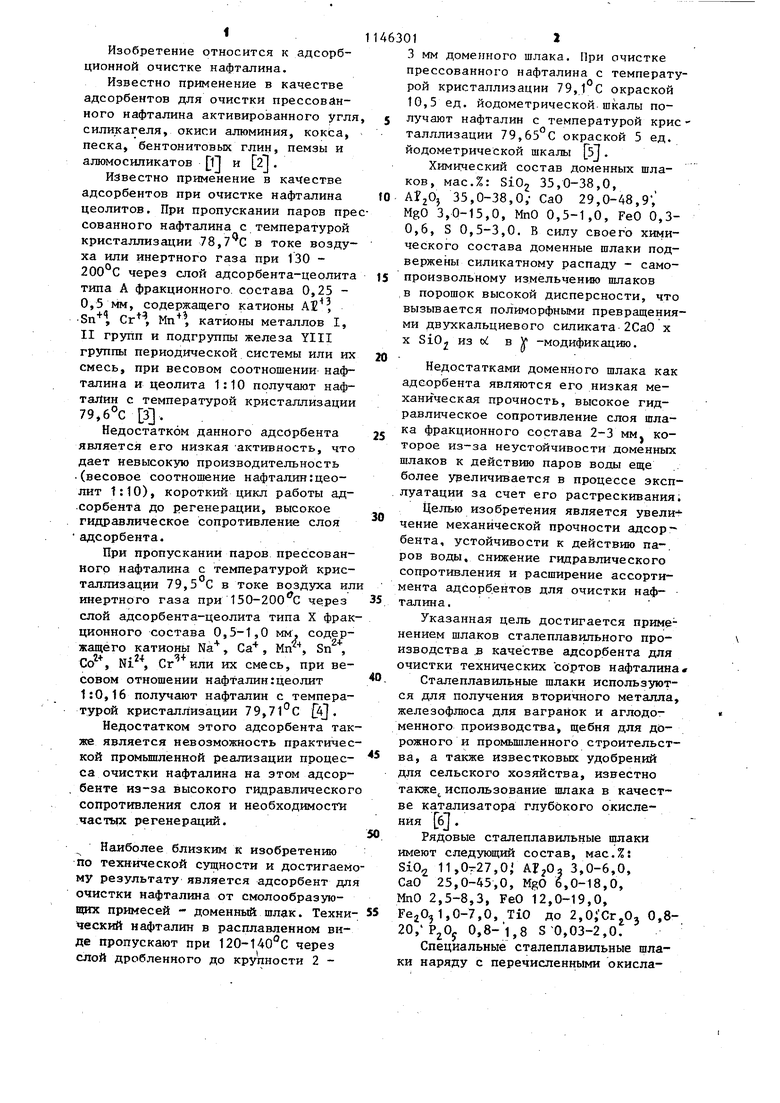

Сталеплавильные шлаки менее подвергаются силикатному распаду (табл, 1), так как основная масса двухкальциевого силиката химически и физически стабилизирована ркисной и ферритной фазами и образует устойчивые к распаду твердые растворы силикатов с основными окислами: , , и т.д. т.

В этих шлаках в большей степени содержатся окислы Мп, Fe, наблюдается наличие окислов Ti, Сг, V, отсутствующих в доменных шлаках. Наличие окислов Сг, Fe, Мп, Ti интенсифицирует процессы окислительной конденсации более реакционноспособных, чем нафталин, примесей, усиливает адсорбционные свойства сталеплавипьных шлаков. Это позволяет использовать в процессе очистки нафталина шлаки более крупного фракционного состава, снижая гидравлическое сопротивление слоя адсорбента в 1,3 6 раза и увеличргоаямеханическую прочность в 3 раза (табл. 1)

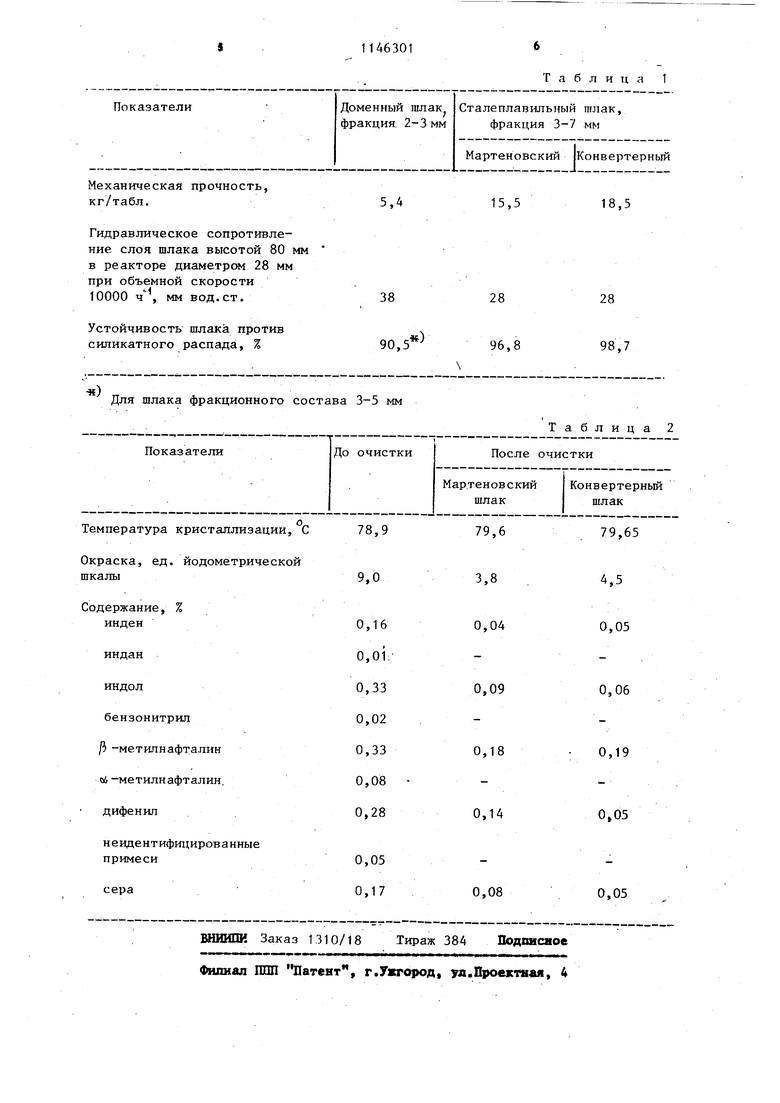

При очистке технического нафтали на в паровой фазе в токе во:здуха на адсорбентах, в качестве которых использз т шлаки сталеплавильного производства - мартеновские , кон:верторные, процесс осуществляют при 130-200°С, ,нагрузке на сорбент 84,4 и 340 г/л-ч, концентрации нафталина в воздухе до 45 г/м. При очистке прессованного нафталина с температурой кристаллизации 78,9 С, содержании индола 0,33%, индена 0,16%, окраске 9 ед. йодометрической ;шкалы получают нафталин с температурой кристаллизации 79,6-79,65 С, выходом 97,5-98,0% от исходного, окраской 3,8-4,5ёд. йодометрической шкапы. Нафталин полностью очищен от индана бензонитрила, ей -метип: нафталина, неидентифициррванных примесей нафталина и на 40-80% от прочих примесей..

Механическая прочность шлаков I в процессе эксплуатации не нарушена.

463014

Пример 1. Прессованный нафталин испаряют в токе воздуха и пропускают через слой мартеновского шлака следующего химического состава, мас.%: Si02 17,0; .0,3,3y CaO 48,0, MnO 8,7, FeO 15,0, 1,0; PjOj 0,8; 0,006; MgO -остальное. Размер зерен шлака 3-5 мм, вес загрузки шлака 32 г,

10 объемная скорость нафтапино-воздушной смеси 2088 ч, концентрация нафталина в воздухе 42 т/м, время опыта 20 ч, температура в слое шлака 140°С, нагрузка на сорбент по нафта Л лину 84,4 г/л. Очищенный нафталин конденсируют и анализируют. Выход очищенного нафталина 98,0% от исходного.

JQ Пример 2. Прессованный нафталин примера 1 испаряют в токе воздуха и пропускают через слои конвертерного шлака следующего химического состава, мас.%: SiOj 17,8; AIjOj 1,8,

25 CaO 1,1, MgO 1,3; MnO 8,4, FeO 36,6, . TiOg 9,5, 7,0, 14,61, P 0,05, остатки железного королька остальное. Размер зерен шлака 5-7 мм, вес загрузки 38,4 г, объемная пко. рость нафталино-воздушной смеси 8000 ч, концентрация нафталина в воздухе 43,5 г/м, время опыта 20ч, температура в слое шлака , нагрузка на сорбент по нафталину 340 г/л. Выход очищенного нафталина

5 97,5% от исходного.

Состав нафталина до и пЬсле очистки приведен в табл. 2.

Таким образом, сталеплавильные и1лаки отличаются структурной устойчивостью, механической прочностью, более устойчивы к действию . Присутствие в сталеплавильных шлаках каталитически . активных окислов способствует более эффективному процессу адсорбционной очистки. Применение сталеплавильных шлаков в качестве адсорбента для очистки нафталина делает процесс более эффективным и

надежным для промьапленной реализации.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталиновой фракции | 1982 |

|

SU1066977A1 |

| Адсорбент для очистки нафталина от смолообразующих примесей | 1974 |

|

SU514013A1 |

| Способ очистки прессованного нафталина | 1977 |

|

SU721383A1 |

| Способ очистки отходящих газов,содержащих сернистые соединения от органических примесей | 1982 |

|

SU1102620A1 |

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Способ очистки нафталина | 1981 |

|

SU960152A1 |

| Способ очистки нафталина | 1978 |

|

SU771080A1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Теплоизолирующая смесь для разливки стали | 1981 |

|

SU969431A1 |

Применение шлаков сталеплавильного производства в качестве адсорбента для очистки технических сортов нафталина. (Л

Механическая прочность, кг/табл.

Гидравлическое сопротивление слоя шлака высотой 80 мм в реакторе диаметрся4 28 мм при объемной скорости 10000 ч , мм вод.ст.

Устойчивость шлака против силикатного распада, %

i)

Для шлака фракционного состава 3-5 мм

18,5

15,5

28

28

«)

96,8

98,7

90,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Филиппов Б.И., Бабаева Л.А | |||

| Подготовка.технического нафталина для производства фталевого ангидрида | |||

| - Кокс и химия, 1973, № 4, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU278664A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки нафталина | 1975 |

|

SU652165A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ очистки нафталина | 1977 |

|

SU701983A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| С (прототип) | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ очистки газов от фталевого и малеинового ангидридов | 1979 |

|

SU791403A1 |

| Романенко А.Г | |||

| Металлургические шлаки | |||

| М., Металлургия, 1977, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1985-03-23—Публикация

1982-05-24—Подача