Изобретение относится к машиностроению и может быть использовано при автоматической сборке резьбовых соединений в любой отрасли промышленности.

Известно устройство для затяжки резьбовых соединений, содержащее рорпус, размещенные в нем завертывающий механизм с рабочей головкой и измеритель крутящего момента, выполненньм в виде индикатора часового типа ij

Однако в данном устройстве для измерения усилия затяжки используется индикатор часового типа, имеющий большую погрешность показаний.

Кроме того, невозможно регулировать скорость вращения резьбо-завертывающего механизма, вследствие чего устройство не применимо для автомати ческой сборки резьбовых соединений.

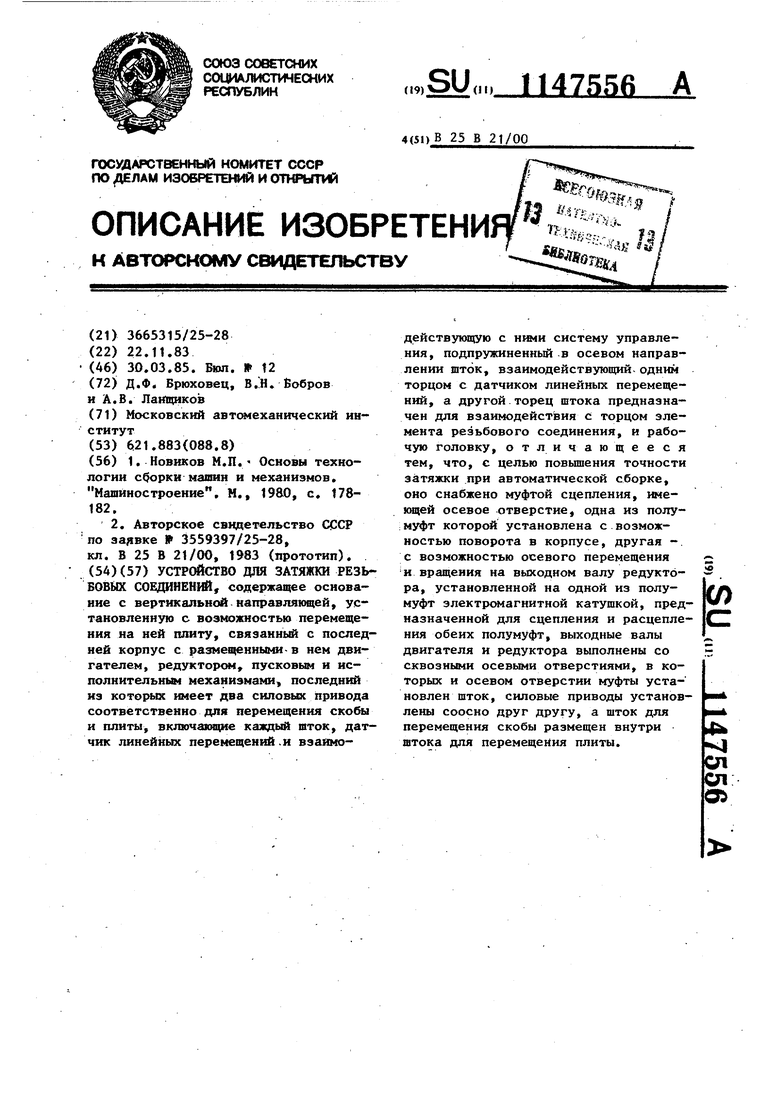

Наиболее близким к предлагаемому является устройство для затяжки резьбовых соединений, содержащее основание с вертикальной направляющей, установленную с возможностью перемещения на нем плиту, связанный с последней корпус с размещенными в нем двигателем, редуктором, пусковы и исполнительнь м механизмами, послед НИИ из которых имеет два силовых привода соответственно для перемещения скобы и плиты,включающие каждый шток, датчик линейных перемещений и взаимодействующую с ними систему управления, подпр5гжиненный в осевом направлении шток, взаимодействующий одним торцом с датчиком линейных перемещений, а другой торец штока предназначен для взаимодействия с торцом элемента резьбового соединения, и рабочую головку {/fj.

Недостатком известного устройства является большое количество деталей, что сказьюается на точности затяжки резьбовых соединений при их автоматической сборке.

Цель изобретения - повышение точности затяжки резьбовых соединений при автоматической сборке.

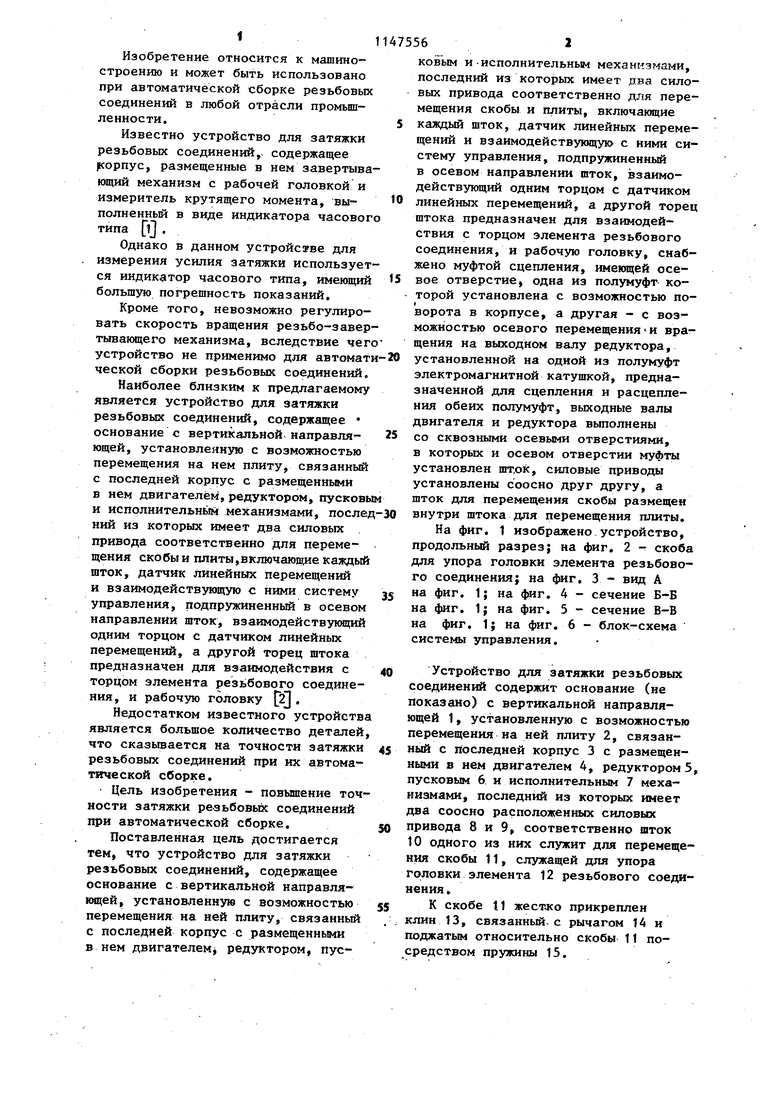

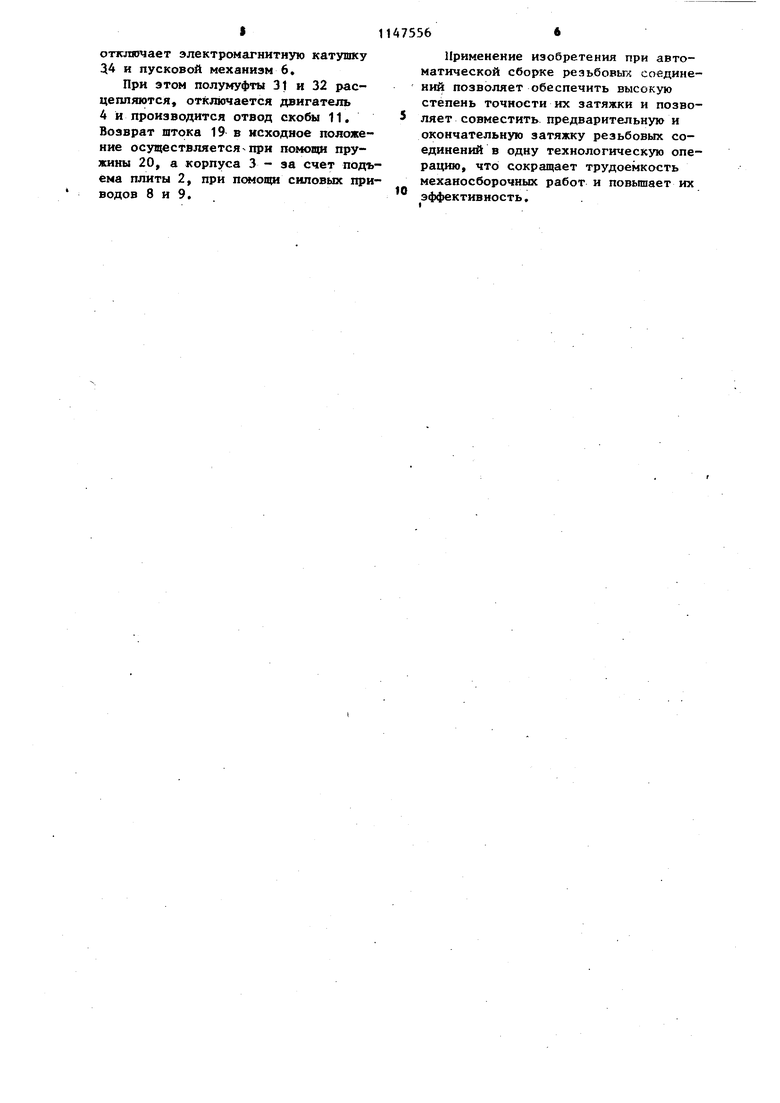

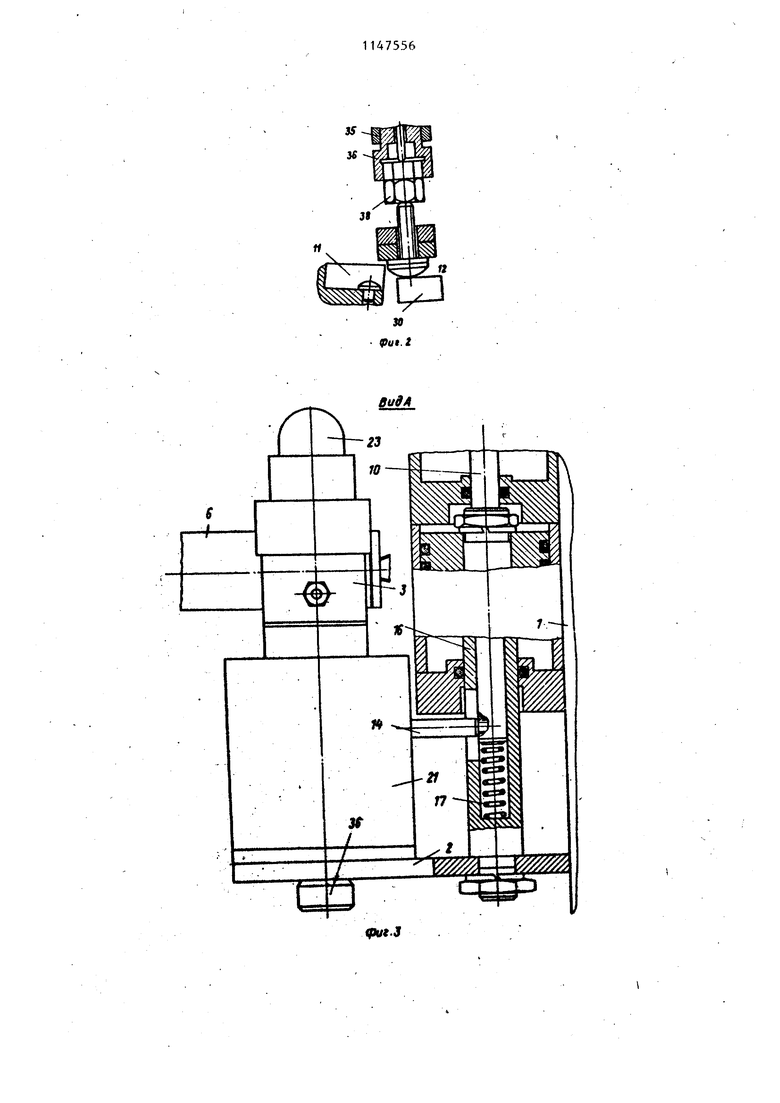

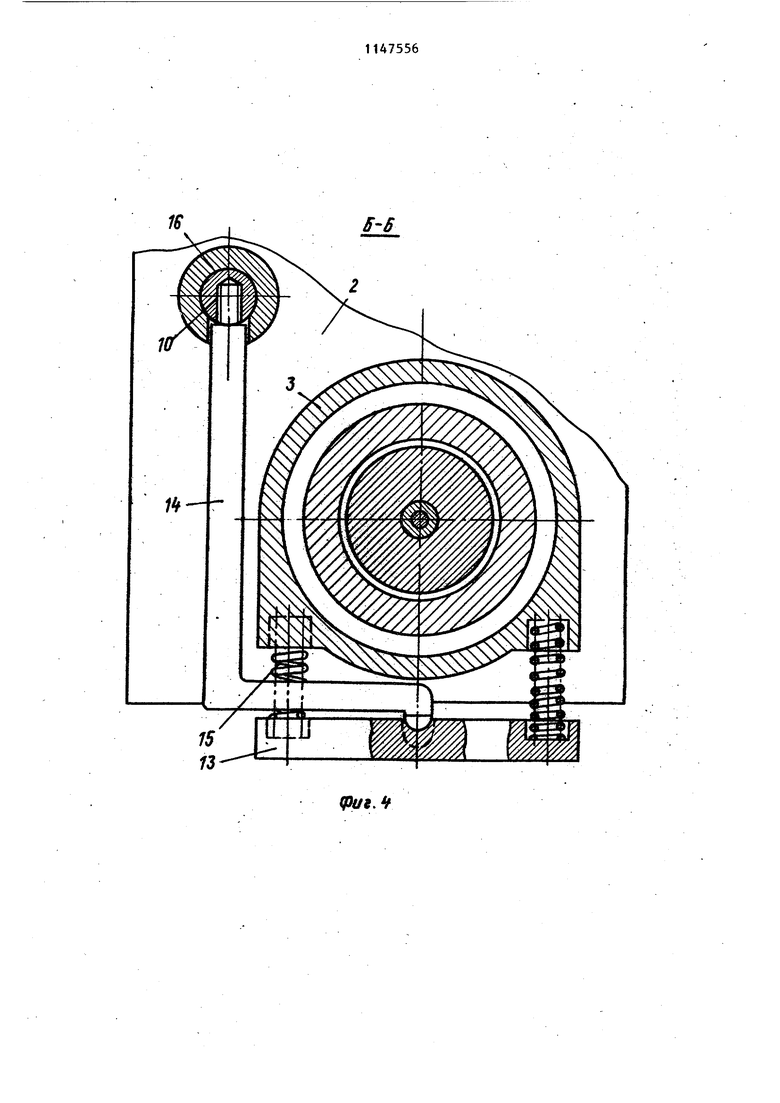

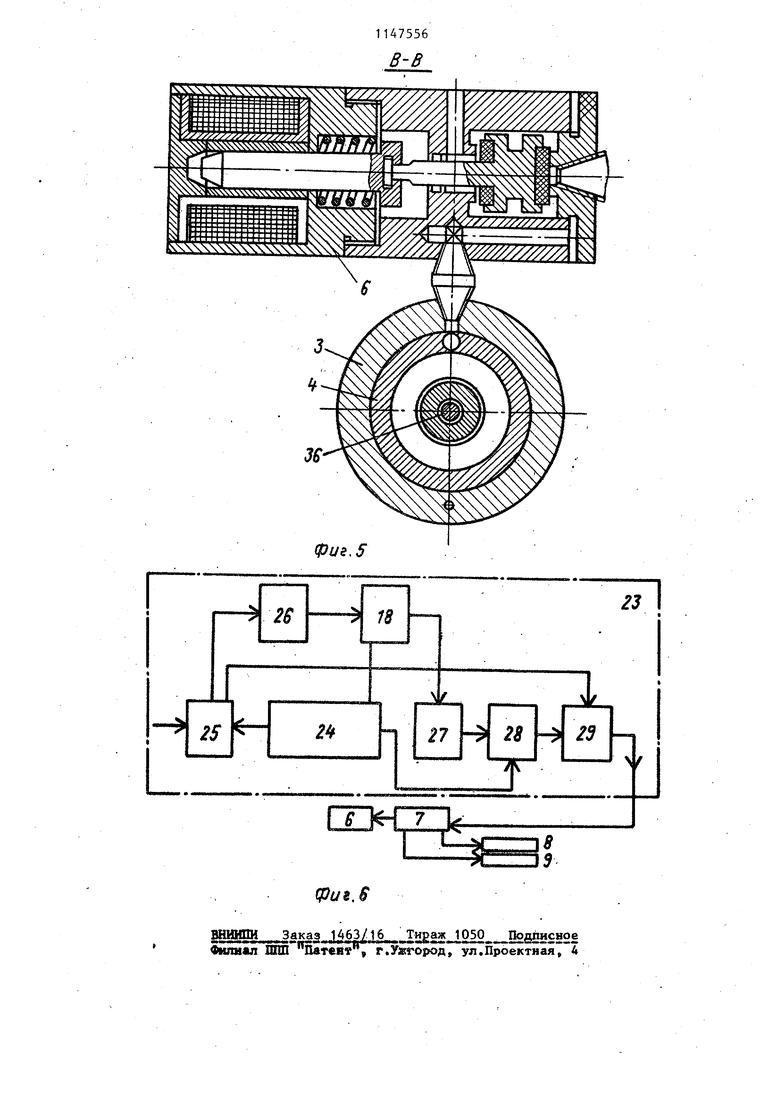

Поставленная цель достигается тем, что устройство для затяжки резьбовых соединений, содержащее основание с вертикальной направляющей, установ-ченную с возможностью перемещения на ней плиту, связанный с последней корпус с размещенными в нем двигателем редуктором, пусковым и-исполнительным механизмами, последний из имеет два силовых привода соответственно для перемещения скобы и плиты, включающие каждый шток, датчик линейных перемещений и взаимодействующую с ними систему управления, подпружиненный в осевом направлении шток, взаимодействующий одним торцом с датчиком линейных перемещений, а другой торец штока предназначен для взаимодействия с торцом элемента резьбового соединения, и рабочую головку, снабжено муфтой сцепления, имеющей осевое отверстие, одна из полумуфт которой установлена с возможностью поворота в корпусе, а другая - с возможностью осевого перемещенияи вращения на выходном валу редуктора, установленной на одной из полумуфт электромагнитной катушкой, предназначенной для сцепления и расцепления обеих полумуфт, выходные валы двигателя и редуктора вьтолнены со сквозными осевыми отверстиями, в которых и осевом отверстии муфты установлен шт,ок, силовые приводы установлены соосно друг другу, а шток для перемещения скобы размещен внутри штока для перемещения плиты, На фиг. 1 изображено устройство, продольный разрез; на фиг, 2 - скоба для упора головки элемента резьбового соединения; на фиг. 3 - вид А на фиг, 1; на фиг, 4 - сечение Б-Б на фиг, 1; на фиг, 5 - сечение В-В на фиг. 1; на фиг, 6 - блок-схема системы управления.

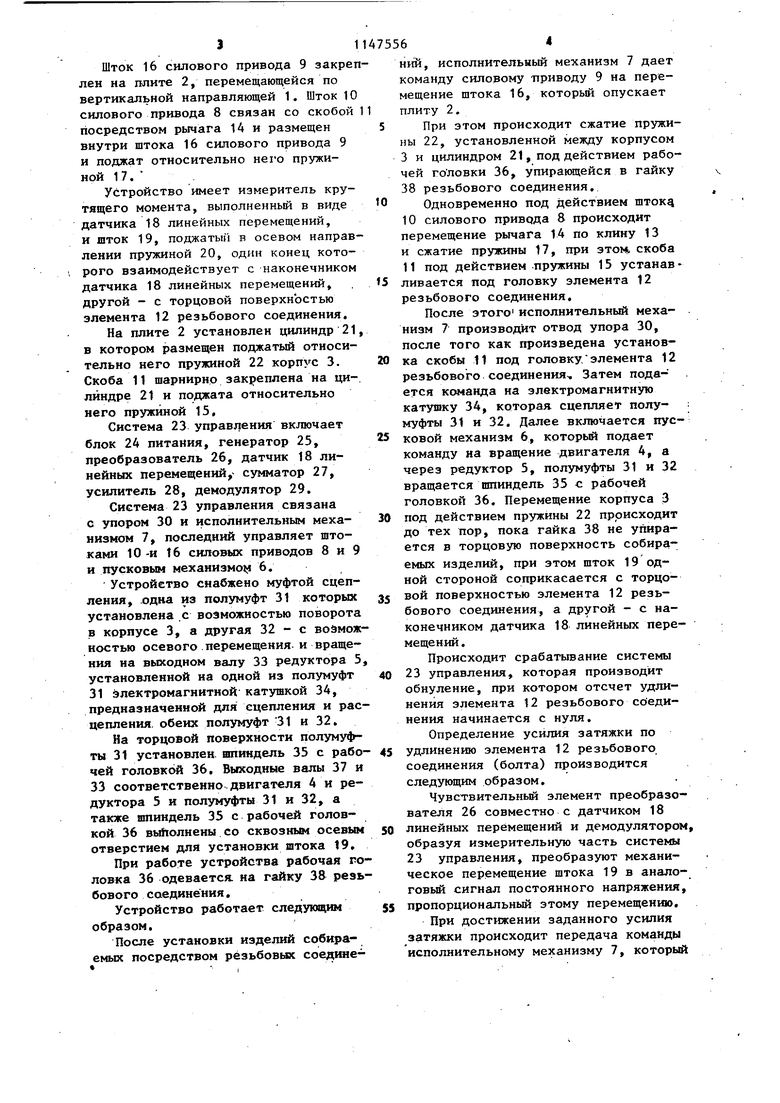

Устройство для затяжки резьбовых соединений содержит основание (не показано) с вертикальной направляющей 1, установленную с возможностью перемещения на ней плиту 2, связанный с последней корпус 3 с размещенными в нем двигателем 4, редуктором пусковым 6 и исполнительным 7 механизмами, последний из которых имеет два соосно расположенных силовых привода 8 и 9, соответственно шток 10 одного из них служит для перемещения скобы 11, служащей для упора гс ловки элемента 12 резьбового соединения ,

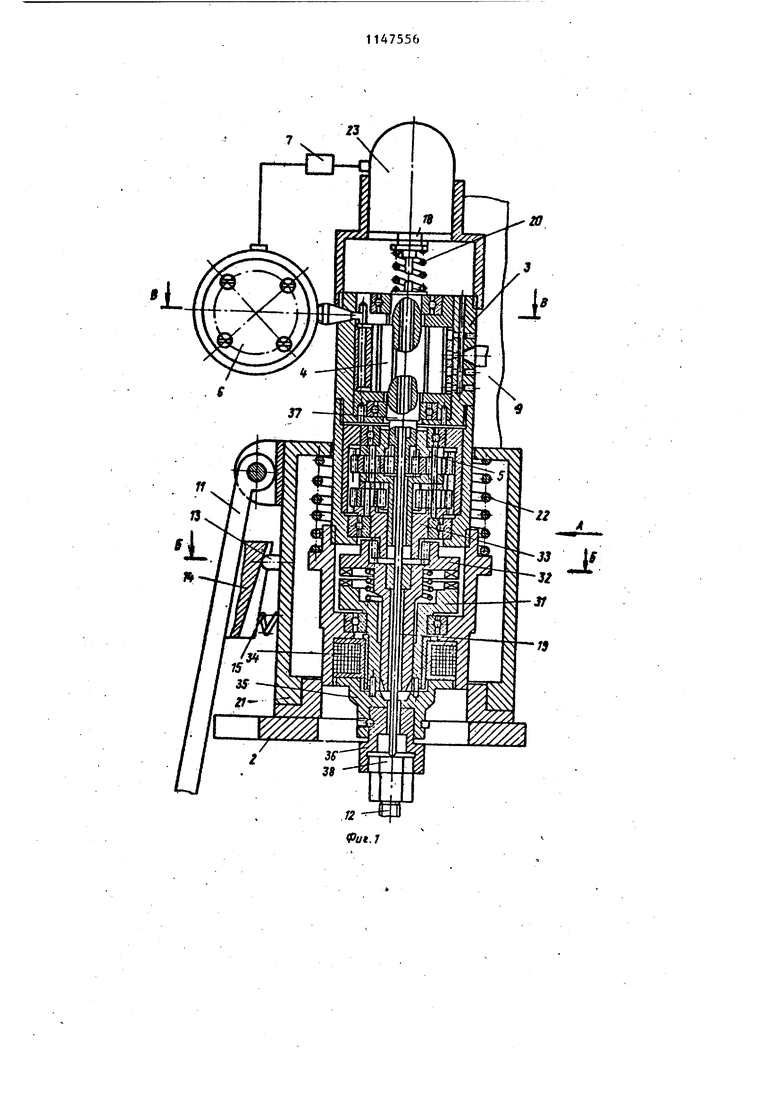

К скобе 11 жест-ко прикреплен клин 13, связанный, с рычагом 14 и поджатым относительно скобы 11 посредством пружины 15. Шток 16 силового привода 9 закре лен на плите 2, перемещающейся по вертикальной направляющей 1. Шток 10 силового привода 8 связан со скобой посредством рычага 14 и размещен внутри штока 16 силового привода 9 и поджат относительно него пружиной 17. Устройство имеет измеритель крутящего момента, выполненный в виде датчика 18 линейных перемещений, и шток 19, поджаты в осевом направ лении пружиной 20, один конец которого взаимодействует с наконечником датчика 18 линейных перемещений, другой - с ТОРЦОВОЙ поверхностью элемента 12 резьбового соединения. На плите 2 установлен цилиндр 21 в котором размещен поджатый относительно него пружиной 22 корпус 3. Скоба 11 шарнирно закреплена на цилйндре 21 и поджата относительно него пружиной 15, Система 23 управления включает блок 24 питания, генератор 25, преобразователь 26, датчик 18 линейных перемещений - сумматор 27, усилитель 28, демодулятор 29. Система 23 управления связана с упором 30 и исполнительным механизмом 7, последний управляет штоками 10 -и 16 силовых приводов 8 и 9 и пусковым механизмо 6. Устройство снабжено муфтой сцепления, .одна из полумуфт 31 которых установлена .с возможностью поворота в корпусе 3, а другая 32 - с возмож ностью осевого.перемещения и вращения на выходном валу 33 редуктора 5 установленной на одной из полумуфт 31 электромагнитной катушкой 34, предназначение для сцепления и рас цепления, обеих полумуфт 31 и 32. На торцовой поверхности полумуфты 31 установлен, шпиндель 35 с рабо чей головкой 36, Выходные валы 37 и 33 соответственно.двигателя 4 и редуктора 5 и полумуфты 31 и 32, а также шпиндель 35 с рабочей головкой 36 вьЛюлнены со сквозным осевым отверстием для установки штока 19, При работе устройства рабочая го ловка 36 одевается на гайку 38 резь бового соединения, Устройство работает следуккщин образом. После установки изделий собираемых посредством резьбовых соедияеНИИ, исполнительный механизм 7 дает команду силовому приводу 9 на перемещение штока 16, который опускает плиту 2. При этом происходит сжатие пружины 22, установленной между корпусом 3 и цилиндром 21, под действием рабочей головки 36, упирающейся в гайку 38 резьбового соединения. Одновременно под действием штокд 10силового привода 8 происходит перемещение рычага 14 по клину 13 и сжатие пружины 17, при это1 скоба 11под действием пружины 15 устанавливается под головку элемента 12 резьбового соединения. После этого исполнительный механизм 7 производит отвод упора 30, после того как произведена установка скобы 11 под головкуэлемента 12 резьбового соединения,. Затем подается команда на электромагнитную катушку 34, которая сцепляет полу- : муфты 31 и 32. Далее включается пусковой механизм 6, который подает команду на вращение двигателя 4, а через редуктор 5, полумуфты 31 и 32 вращается шпиндель 35 с рабочей головкой 36. Перемещение корпуса 3 под действием пружины 22 происходит до тех пор, пока гайка 38 не упирается в торцовую поверхность собираемых изделий, при этом шток 19 одной стороной соприкасается с торцовой поверхностью элемента 12 резьбового соединения, а другой - с наконечником датчика 18 линейных перемещений . Происходит срабатывание системы 23 управления, которая производит обнуление, при котором отсчет удлинения элемента 12 резьбового соединения начинается с нуля. Определение усилия затяжки по удлинению элемента 12 резьбового соединения (болта) производится следующим образом. Чувствительный элемент преобразователя 26 совместно с датчиком 18 линейных перемещений и демодулятором, образуя измерительную часть системы 23 управления, преобразуют механическое перемещение штока 19 в аналоговый сигнал постоянного напряжения, пропорциональный этому перемещению. При достижении заданного усилия затяжки происходит передача команды исполнительному механизму 7, который

отключает электромагнитную катушку 34 и пусковой механизм 6.

При этом полумуфты 31 и 32 расцепляются, отключается двигатель 4 и производится отвод скобы 11. Возврат штока 19 в исходное положение осуществляется-при помощи пружины 20, а корпуса 3 - за счет подъема плиты 2, при помощи силовых приводов 8 и 9.

Применение изобретения при автоматической сборке резьбовых соединений позволяет обеспечить высокую степень точности их затяжки и позволяет совместить предварительную и окончательную затяжку резьбовых соединений в одну технологическую операцию, что сокращает трудоемкость механосборочных работ и повышает их эффективность.

Я

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затяжки резьбовых соединений | 1983 |

|

SU1146185A1 |

| Пневматический гайковерт | 1981 |

|

SU969508A1 |

| Пневматический гайковерт | 1981 |

|

SU1174221A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Пневматический резьбозавертывающий инструмент | 1989 |

|

SU1625678A1 |

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1215984A1 |

| ГАЙКОВЕРТ | 2011 |

|

RU2473417C1 |

| Пневматический угловой гайковерт | 1989 |

|

SU1618616A1 |

| Ударный гайковерт | 1981 |

|

SU1004092A1 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1147553A1 |

УСТРСЙЬГГБО ДЛЯ ЗАТЯЖКИ РЕЗЬБОБЫХ COE IHEHfdt, содержащее основание с вертикальной направляющей, установленную с возможностью перемещения на ней плиту, связанный с последней корпус с размещенными-в нем двигателем, редуктором, пусковым и исполнительньм механизмами, последний из которых имеет два силовьвс привода соответственно для перемещения скобы и плиты, включахифне каждый шток, датчик линейных перемещений.и взаимодействующую с систему управления, подпружиненный в осевом направлении шток, взаимодействующий, одним торцом с датчиком линейных перемещений, а другой.торец штока предназначен для взаимодействия с торцом элемента резьбового соединения, и рабочую головку, отличающееся тем, что, с целью повышения точности затяжки при автоматической сборке, оно снабжено муфтой сцепления, имеющей осевое отверстие, одна из полумуфт которой установлена с возможностью поворота в корпусе, другая -. с возможностью осевого перемещения и вращения на выходном валу редуктора, установленной на одной из полумуфт электромагнитной катушкой, предназначенной для сцепления и расцепления обеих полумуфт, выходные валы двигателя и редуктора выполнены со сквозными осевыми отверстиями, в которых и осевом отверстии муфты установлен шток, силовые приводы установлены соосно друг другу, а шток для 4 перемещения скобы размещен внутри СЛ штока для перемещения плиты. сл Од

Ou9A

гЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новиков М.П.- Основы технологии с0орки машин и механизмов | |||

| Машиностроение | |||

| М., 1980, с | |||

| 0 |

|

SU178182A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3559397/25-28 кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-03-30—Публикация

1983-11-22—Подача