Изобретение относится к созданию антифрикционных материалов на о ;нове полиамидов, получаемых методом анионной полимеризации, в частности к созданию полимерных подшипников для узлов трения, где применение жидких и консистентных смазок огранчено или недопустимо.

Известен способ получения композиции антифрикционного назначения на основе поликапроамида методом горячего прессования СОИспользуемый полиамид в виде порошка или гранул смешивается с ввдимыми наполнителями и прессуется при ZSOtlO C на гидразлических прессах. Получаемые при этом материалы имеют неоднородное распределение наполнителя в связующем, кроме того, при указанном способе переработки наблюдаются процессы термо- и механодеструкции полимера, что приводит к ухудшению физико-механических свойств. Указанным способом невозможно получать крупногабаритные и толстостенные изделия.

Известен способ создания полимерной композиции на основе поликапроамида и твердых смазок. Поэтому методу наполнители (минеральные,мёталлические порошки, полимерные наполнители смешивают с гранулами полимера и смесь формуют литьем под давлением при известном способе достигается более равномерное распределение наполнителей в объеме изделий, однако и ему присущи отмеченные недостатки.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения поликапроамкда путем анионной полимеризации -капролактама в присутствии 0,1-1,0 мол.% активатора - моно- или полиизоцианата и 0,2-15,0 мас.% простого алифатического полиэфира - полиалкиленгликоля с мол.% массой до 100000 3J.

Недостатками этого способа являются относительно высокий коэффициент трения получаемого поликапроамида и низкаяизносостойкость.

Цель изобретения - улучшение антрифрикционных свойств поликапроамида.

Поставленная цель достигается тем, что согласно способу получения

поликапроамида путем анионной полимеризации -капролактама в присутствии активатора и простого алифатического полиэфира, в качестве последнего используют полиалкиленоксид

Полиалкиленоксид вводят в виде раствора в активаторе в количестве 0,001-1,0 мас.% от массы f -капролактама.

В качестве полиалкиленоксидов используют полипропиленоксид, полиэтиленоксид, полиоксациклобутан, политетрагидрофуран и другие с мол. массой 4,540 - 2-10.

Использование полиалкиленоксида в количестве менее 0,001 мас.% не приводит к достижению положительного эффекта, а увеличение количества полиалкиленоксида более 1,0 мас.% также нецелесообразно, так как приводит к ухудшению прочностных свойств полимера.

Ввиду того, что используемые полиалкиленоксиды не растворяются в расплаве -капролактама, их вводят в виде раствора в активаторе (толуилендиизоцианат, N-ацетилкапролак-. там и др.). Введение полиалкиленоксидов в виде раствора iB активаторе, обеспечивает равномерное распределение их в объеме полимера, что способствует упорядочению структуры полимера и, как следствие, повьшению физико-механических свойств.

Полиг1 1кнленоксиды склонны к разрушенмо при перемешивании растворов процесс носит радикальный характер, а образующиеся радикалы способны инициировать полимеризацию других мономеров (в частности непрореагированного мономера -капролактама) что приводит к повьш1ению физикомеханических характеристик поликапроамида. .

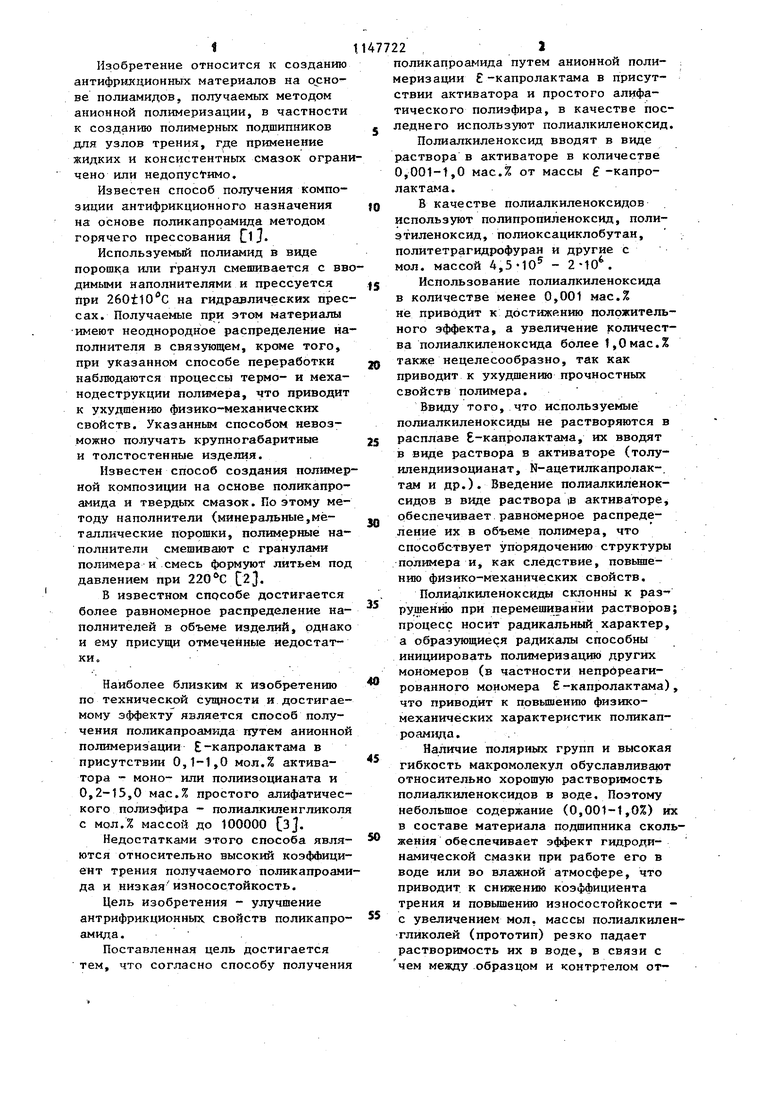

Наличие полярных групп и высокая гибкость макромолекул обуславливают относительно хорошую растворимость полиалкиленоксидов в воде. Поэтому небольшое содержание (0,001-1,0%) их в составе материала подшипника скольжения обеспечивает эффект гидродинамической смазки при работе его в воде или во влажной атмосфере, что приводит к снижению коэффициента трения и повышению износостойкости с увеличением мол. массы полиалкиленгликолей (прототип) резко падает растворимость их в воде, в связи с чем между .образцом и контртелом от- сутствует граничный смазочный слой, что объясняет высокш коэффициент трения и низкую износостойкость. Технологический процесс получения поликапроамида по предлагаемому спо собу заключается в следующем, В реакторе, снабженном мешалкой и трубкой для ввода аргона расплавляют -капролактам, нагревают расплав до llStS C и осуществляют его осушку в течение 1-1,5 ч путем барботирования аргона. Одновременно с этим в отдельной колбе, снабженной магнитцой или механической мешалкой растворяют выбранный простой алифатический полиэфир в активаторе при 80,0-150 С. В осушенный расплавл t -капролакт ма при 100°С вводят катализатор, повышают температуру до 130°С, добавля ют к реакционной массе активатор с растворенным в нем полиэфиром и тщательно перемешивают в течение 2-3 ми мешалкой. Затем формпрлимер выливают в предварительно нагретую до 175±5°С форму и выдерживают при этой температуре в 1-1.,5 ч. П р и м е р 1. 1000 г (8,849 мол -капролаКтама расплавляют в токе аргона, нагревают до и при этой температуре проводят его осушку в течение 1 ч путем барботировани аргона. В колбе иагревают 2,6 г (0,0154 моль) толуилендиизоцианата до 120 С и небольшими порциями при тщательном перемешивании добавляют 0,01 г (0,001 вес.%) полипроннленок с ид а до полного его раств0 №ейяя. В осушенный расплав -капролактама при вводят 0,71 г (0,0309 моль) металлического натрия при перемепшвании нагревают до и добавляют к реакционной массе толуилендниэоцианат с растворенным в нем.полипропиленоксидом. Форм- j полимер в течение 2-3 мин перемешивают, нагревают до и выдержи- вают полимер при этой температуре 1,5 ч. Получают полимер, представляющий монолитный блок белого цвета,

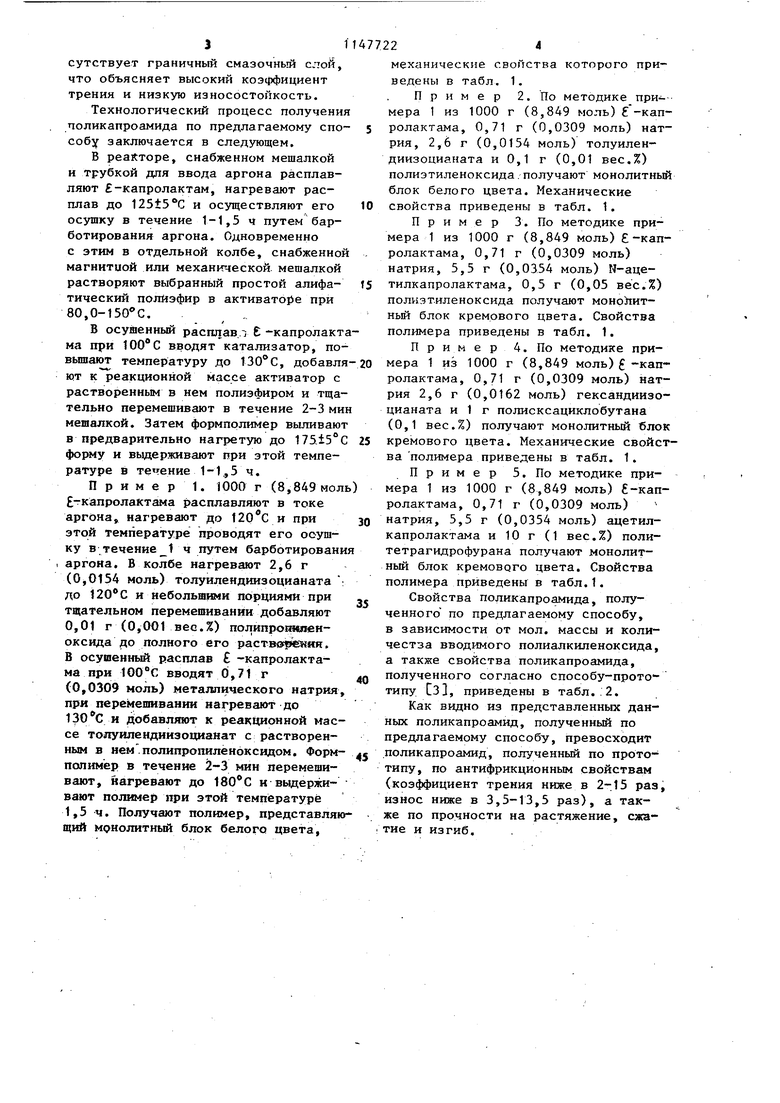

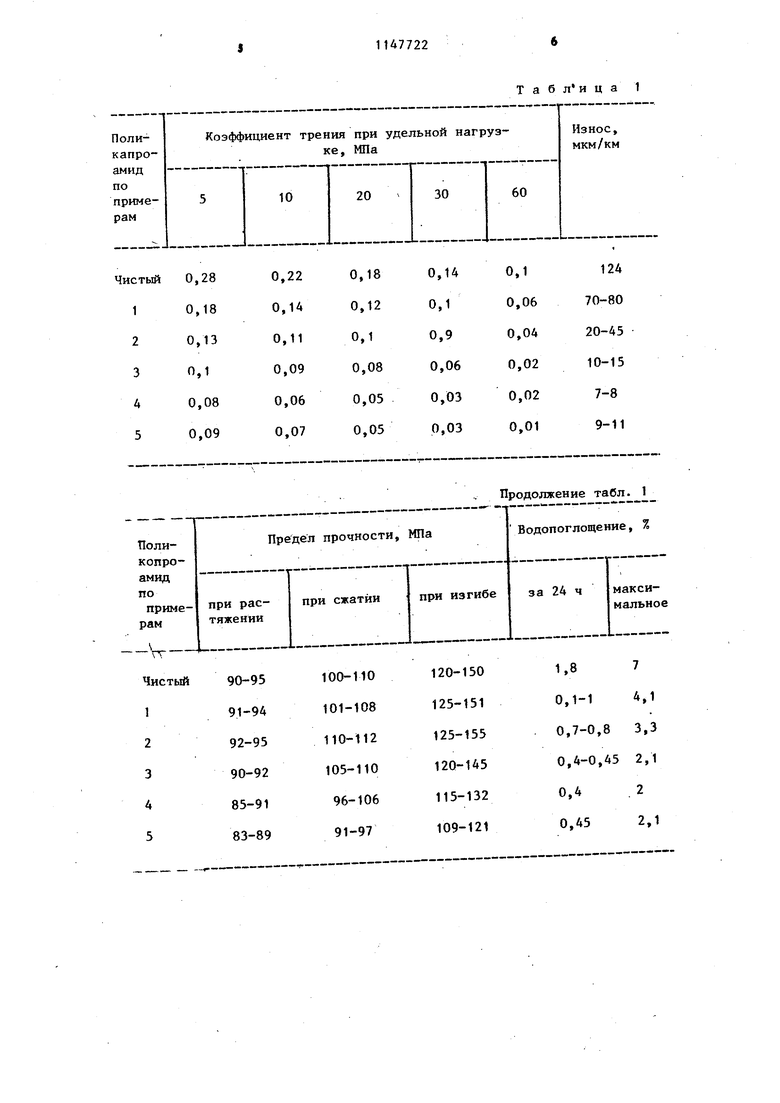

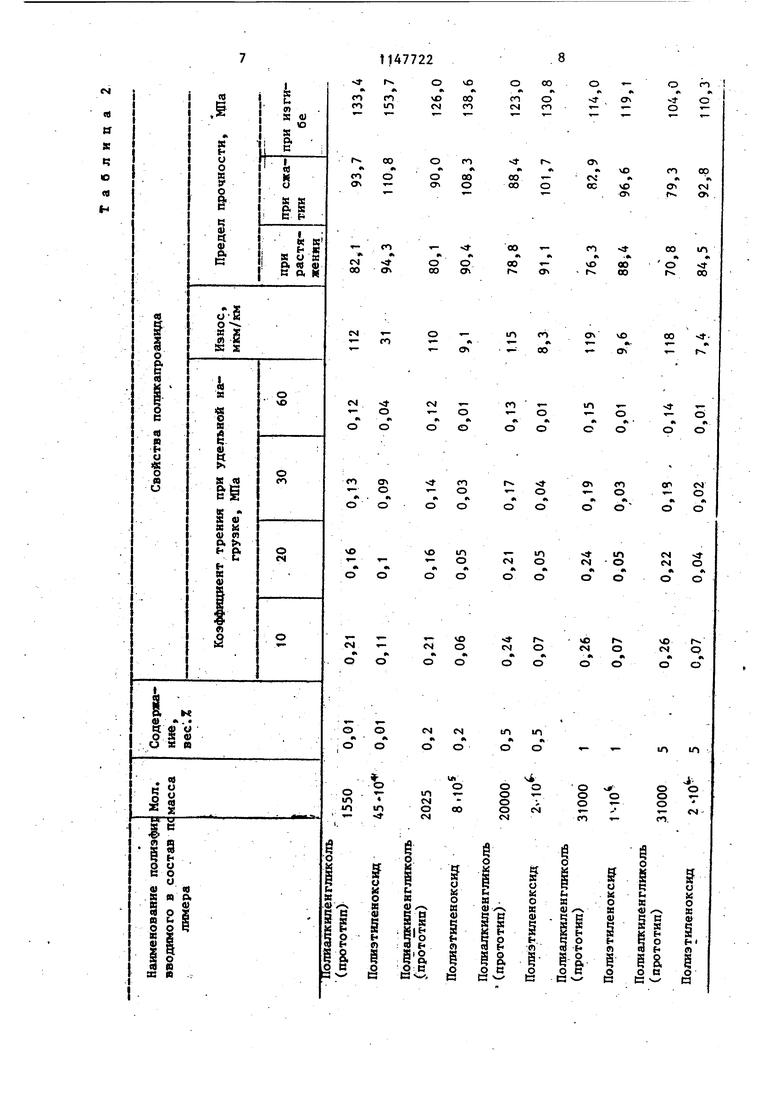

тие и изгиб. 24 механические свойства которого приведены в табл. 1. Пример 2. По методике при-мера 1 из 1000 г (8,849 моль) f-капролактама, 0,71 г (0,0309 моль) натрия, 2,6 г (0,0154 моль) толуилендиизоцианата и 0,1 г (0,01 вес.%) полиэтиленоксида.получают монолитный блок белого цвета. Механические свойства приведены в табл. 1. Пример 3. По методике примера 1 из 1000 г (8,849 моль) -капролактама, 0,71 г (0,0309 моль) натрия, 5,5 г (0,0354 моль) N-ацетилкапролактама, 0,5 г (0,05 вёс.%) полнэтиленоксида получают мoнohитньй блок кремового цвета. Свойства полимера приведены в табл. 1. Пример4. По методике примера 1 из 1000 г (8,849 моль) -капролактама, 0,71 г (0,0309 моль) натрия 2,6 г (0,0162 моль) гександиизоцианата и 1 г полисксациклобутана (0,1 вес.%) получают монолитный блок кремового цвета. Механические свойства полимера приведены в табл. 1. Пример 5. По методике примера 1 из 1000 г (8,849 моль) -капролактама, 0,71 г (0,0309 моль) натрия, 5,5 г (0,0354 моль) ацетилкапролактама и 10 г (1 вес.%) политетрагидрофурана получают монолитный блок кремового цвета. Свойства полимера приведены в табл.1. Свойства поликапроамида, полученного по предлагаемому способу, в зависимости от мол. массы и количества вводимого полиалкиленоксида, а также свойства поликапроамида, полученного согласно способу-прототипу Сз, приведены в табл..2. Как видно из представленных данных поликапроамид, полученный по предлагаемому способу, превосходит поликапроамид, полученный по прототипу, по антифрикционным свойствам (коэффициент трения ниже в 2-15 раз, износ ниже в 3,5-13,5 раз), а также по прочности на растяжение, ежаТ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поликапроамида | 1973 |

|

SU444787A1 |

| Способ получения модифицированного поликапроамида | 1981 |

|

SU1028686A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА | 1971 |

|

SU431192A1 |

| Способ непрерывного получения блочного анионного поликапроамида | 1974 |

|

SU522204A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА | 1969 |

|

SU255558A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU927815A1 |

| АЛКИЛФТАЛАТЫ ПОЛИОКСИАЛКИЛЕНФТАЛИЛЛАКТАМОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2041889C1 |

| Способ получения поликапроамида | 1973 |

|

SU568661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ ПОЛИЭФИРАЦИЛЛАКТАМОВ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БИСАЦИЛЛАКТАМА | 1996 |

|

RU2122007C1 |

| Способ получения сополиамидов | 1972 |

|

SU436841A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА путем анионной полимеризации -капролактама в присутствии активатора и простого алифатического полиэфира, отличающийся тем, что, с целью, улучшения антифрякционных свойств поликапроамида, в качестве простого, алифатического TtomfjAapa используют полиалкиленокскд.

1,8

0,1-1

0,7-0,8 0,4-0,45 0,4.

0,45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антифрикционная композиция | 1971 |

|

SU443893A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения пенициллинов или их солей или гидратированных форм | 1972 |

|

SU583759A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-03-30—Публикация

1982-10-26—Подача