ратуры плавления полимера, предпочтительн при 150 - . Такой способ позволяет наряду с возмо ностью изготовления высококачественных крупногабаритных деталей впервые осущест вить переход от анионного попикапроамида получаемого методом низкотемпературной щелочной полимеризации кагтролактама к производству волокон, так как до сих пор не найдено непрерывното способа получения блочного аниониого полимера, гфиг-одлого дг(Я этого процесса. Реализация этого ,ие-тода в промышленности полиамидных волокон позволит из манить сушествуюшую технологию, значительно снизить капитальные затраты, расходные нормы по сырью и энергоресурсам, уменьшить трудоемкост ликвидировать сточные воды, что позволит получить значительный эффект при ис- пользовсшии такого метода в народном хозяйстве. При осуществлении предлагаемохо способа используется импульсная с интервалом 1,5-5 мин, предпочтительно 1,5-3 м подача исходных компонентов, толщина сло при полимеризации составляв не более 10 Температура исходных компонентов 8О- 140 С, Температура : теь/шература полимеризации 17 О С. Подо1-рев подаваем порций до температуры полимеризации осуществляется за счет тепла, аккумулирован ного в предыдущих слоях и выделяющегсюя тепла полимеризации. Излишек реакцион-Hoio тепла отводится циркулирующим в си стеме азотохМ и нижними слоями полимера В системе полимеризации устанавливается тепловое равновесие, обеспечивающее проведение полимеризации при постоянной температуре, например при 170 С. Таким образом становится возможным непрерывное получение качественнного пол мера любой ма:;сы с малым содержанием низкомолекулярных соединений по всем ег объеме и пригодного для непосредственной переработки через стадию плавления в волокно. Предлагаемый способ формования анионного поликапроамида апробирован в лабораторных условиях. Пример 1 Способ формования блочного анионного поликапроамида для волокна путем низкотемпературной анионной полимеризации капролактама с испопь- зованием в качестве активатора гексаме- тилендиизоцианата. В стеклянный цилиндр диаметром 6О мм нагружают 40 г капролактама, со держа шего Oj064 г No и 40 г капролактама., со держащего О, 432 г гексаметилекдиизОцианата. Смесь нагревают до 17 О Суко- ,:;:уча.от заправочный блок высотой 6О мм л видйрзкнвают его при постоянной темпе- ратуре Наращивание начинают, не допуская усадки полученного блока. Полимеризацию проводят в тонком слое, икшульсно подавая смесь содержащую 20 г капролактама, 0.016 гМйи 0,108 г гексаметилендиизоцианата. С;:р/:е ь подают в подогретом состоянии при 80 -« 14О С. Поданная на полимеризацию смесь аа счет тепла, аккумулиров.ад1КО1о в низкних слоях уже сфер- л.Ировгжшегп- :;я. г опкмйоа, и за счет теппа полимеризации подо ревается до 170 С и эта TSMnepaiypd допнерживается постоянно. Для снятия дополнительно выделяющегося тепла и для ноМ ле|г«ания инертной среды сверху в цилиндр интенсивно подают азот в количестве, необходимом для поддержания тепловохо равновесия процесса. Количество исходной смеси подбирают так, чтобы толщина яопу1аемого слоя не превышала 1О 1--М., Чю с;):сюобств,уег улучщению процесса теплообмена Смесь подают через аждые ътн Следовательно, каждые 1,5-2 мин формируется (наращивается) слой полимера, -те обеспечивает непрерывное получение однородных качественных поли- ме{л-,ых блоков с небольшим содержанием низкомоледуляряых фразащл (НМС), П р и м е р 2. Способ формования блочного анионного поликапроамида для волокна путем низкотем неро1урной анионной полимеризации капролактама с; использованием в качестве активатора j . ;.а;Илкапролактама. В стеклянный цилиндр диаметром 60 мм загружают 6О г безводного капролактама, содержащего 0,064 г Ш&- и 0,392 г N ацетилкапролактама. Смесь нагревают до 170 С и npv 9ТОЙ температуре полимеризу- ют. Полученный ааправочный блок высотой 60 мм выдерживают при 170 С. Эту температуру поддерживают постоянной. Аналогично ггримеру 1 наращивание начинают, не допуская усадки полученного блока. Полимеризацию проводят в тонком слое, импуньсно подавая смесь, содержащую 2О г капролактама, О,016 г Na и 0,098 г N -ацетилкапролактама. Смесь подают в подогретом состоянии до температуры 8О- 140 С. Поданную на полимеризацию смесь за счет теппа предыдущих слоев и тепла полимеризации подогревают до 17 О С. Эту температуру поддерживают постоянной. Дополнительно выделяющееся тепло отводится циркулирующим в системе азотомКоличество исходной смеси подбирают так, чтобы толщина получаемого слоя не превышала 10 мм. Смесь подают через 2-3 мин. Каждые 2-3 мин формируется слой полимера.

б522204g

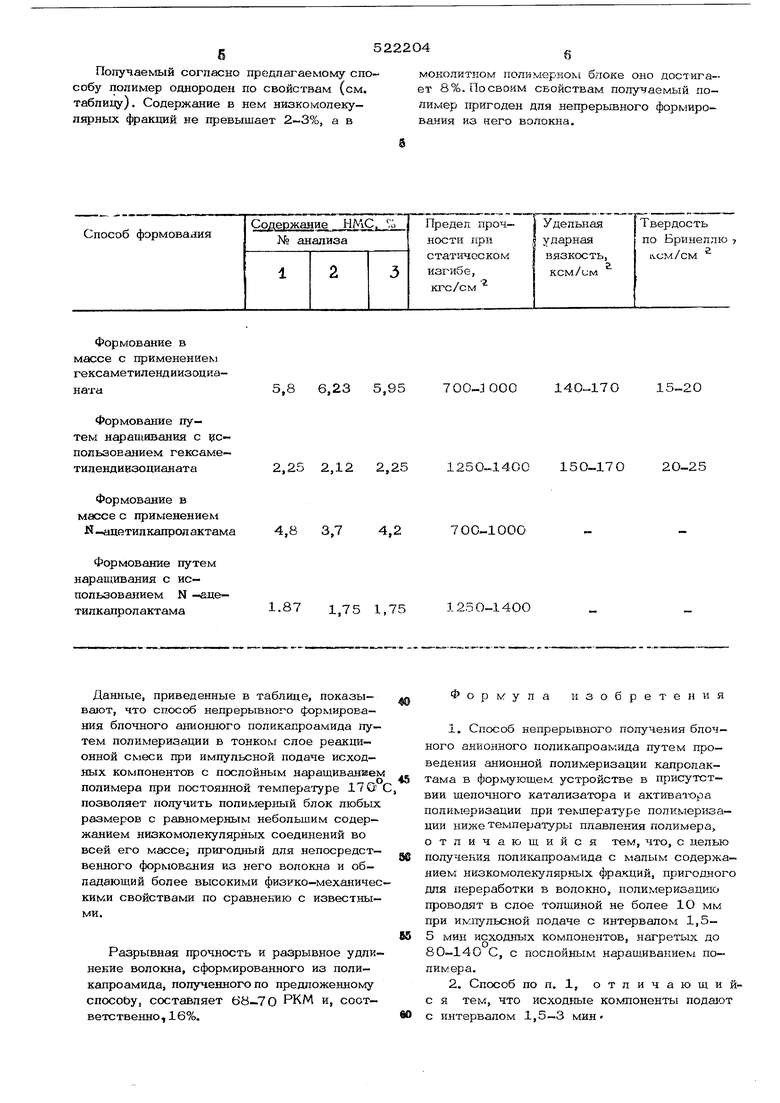

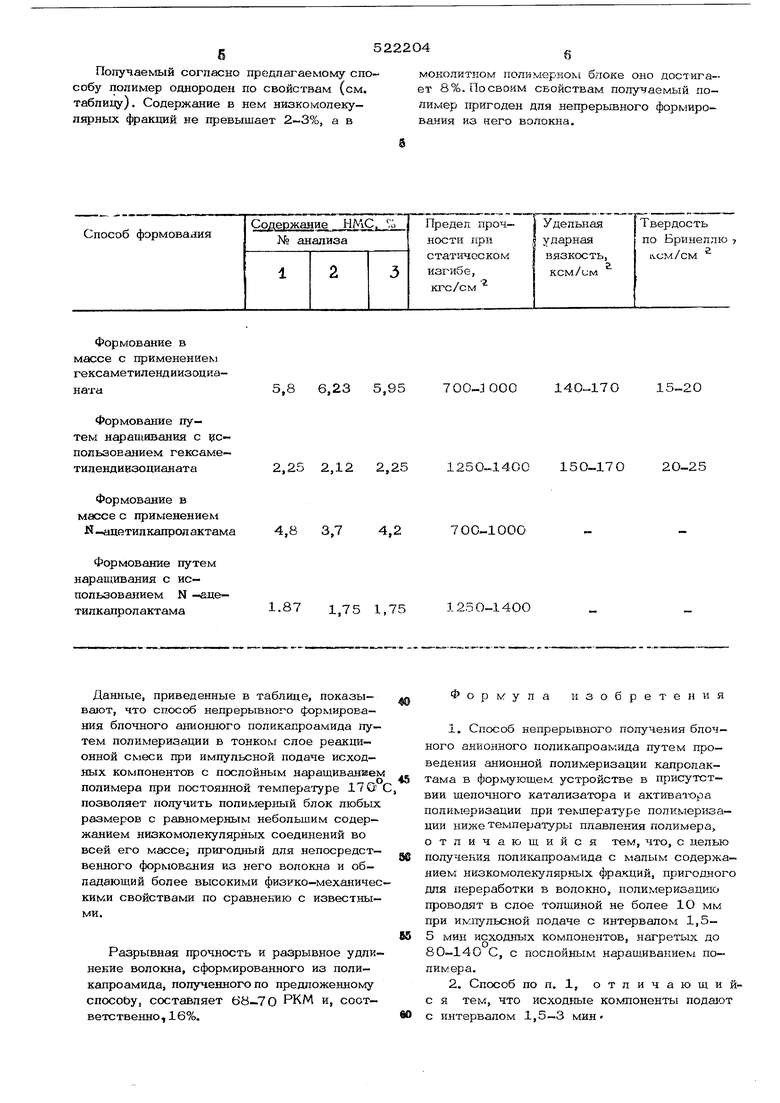

Получаемый согласно предлагаемому спо-монолитном полимерном блоке оно достигасобу полимер однороден по свойствам (см,ет 8%. По своим свойствам получаемый потабпицу). Содержание в нем низкомолеку-лимер пригоден для непрерьшного формиролярных фракций не превышает 2-3%, а ввания из него волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блочного поликапроамида | 1980 |

|

SU927815A1 |

| Способ получения блочного поликапроамида | 1983 |

|

SU1155606A1 |

| Способ получения поликапроамида | 1980 |

|

SU931725A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 1998 |

|

RU2145329C1 |

| Способ получения поликапроамида | 1982 |

|

SU1147722A1 |

| Способ получения поликапроамида | 1973 |

|

SU568661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА | 1969 |

|

SU244609A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА | 1971 |

|

SU431192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА-6 | 2023 |

|

RU2814244C1 |

Содержание НМС %

Способ формования № анализа

5,8 6,23 5,95

2,25 2Д2 2,25

4,8 3,74,2

1-87 1Д5 1,75 Данные, приведенные в таблице, показывают, что способ непрерывного формирования блочного анионного поликапроамида путем полимеризации в тонком слое реакционной смеси при импульсной подаче исходных компонентов с послойным наращиванием полимера при постоянной температуре 170 позволяет получить полимерный блок любых размеров с равномерным небольшим содержанием низкомолекупярных соединений во всей его массе, пригодный для непосредственного формования из него волокна и обладающий более высокими физико-механичес кими свойствами по сравнению с известными. Разрывная прочность и разрывное удлинение волокна, сформированного из поли- капроамида, полученного по предложенному спосоЬу, составляет 68-70 РКМ и, соответственно, 16%.

Удельная

Твердость по Бринеллю , ударная I cM/CM вязкость, кем/см

700-3000140-17015-20

125О-1400 15О-17О20-25

700-1000

125О-14ОО ормула изобретения 1.Способ непрерывного получения блочного анионного поликапроамида путем проведения анионной полимеризации капролактама в формующем устройстве в присутствии щелочного катализатора и активаа-ора полимеризации при теьшерат ре полимеризации ниже температуры плавления полимера, отличающийся тем, что, с целью получения поликапроамида с малым содержанием низко молекулярных фракций, пригодного для переработки в волокно, полимеризацию проводят в слое толщиной не более 1О мм при импульсной подаче с интервалом 1,5- 5 мин исходных компонентов, нагретых до 80-140 С, с послойным наращиванием полимера. 2.Способ по п. 1, отличающийс я тем, что исходные компоненты подают с интервалом 1,5-3 мин

5222О4

8

пропускают ааот в количестве, необходимом для поддержания теплового равновесия про-

цесса, и полимеризацию осуществляют приgi. Патент ФРГ № 149542О, кл. ЗЭсЮ

150-200 С.1970 (прототип).

Авторы

Даты

1976-07-25—Публикация

1974-07-19—Подача