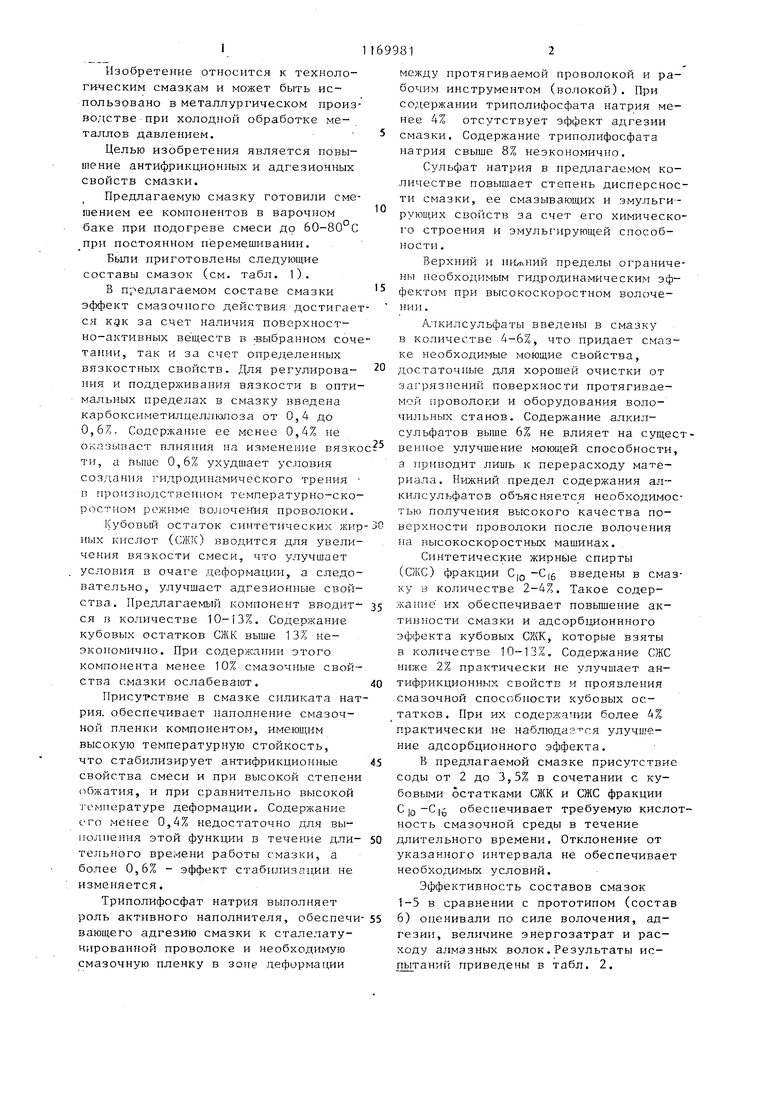

Изобретение относится к технологическим смазкам и может быть использовано в металлургическом произ водстве при холодной обработке металлов давлением. Целью изобретения является повышение антифрикционных и адгезионных свойств смазки. Предлагаемую смазку готовили сме шением ее компонентов в варочном баке при подогреве смеси до 60-80 С при постоянном перемешивании. Были приготовлены следующие составы смазок (см. табл. 1). В предлагаемом составе смазки эффект смазочного действия достигае ся как за счет наличия поверхностно-активных веществ в -выбранном соч тании, так и за счет определенных вязкостных свойств. Для регулирова15ия и поддерживания вязкости в опти мальных пределах в смазку введена карбоксиметилцеллюлоза от 0,4 до 0,6%. Содержание ее менее 0,4% не оказывает ВЛРШНИЯ на изменение вязк ти, а выше 0,6% ухудшает условия создания гидродинамического трения в производственном температурно-ско росгном режиме волочения проволоки. Кубовьй остаток синтетических жи ных кислот (СЖК) вводится для увели чения вязкости смеси, что улучшает условия в очаге деформации, а следо вательно, улучшает адгезионные свой ства. Предлагаемый компонент вводит ся в количестве 10-13%. Содержание кубовых остатков СЖК выше 13% неэко)1омично. При содержании этого компонента менее 10% смазочные свой ства смазки ослабевают, Прису-рствие в смазке силиката на рия, обеспечивает наполнение смазочной пленки компонентом, имеющим высокую температурную стойкость, что стабилизирует антифрикционные свойства смеси и при высокой степен обжатия, и при сравнительно высокой j-смпературе деформации. Содержание сто менее 0,4% недостаточно для выполнения этой функции в течение дли тельного времени работы смазки, а более 0,6% - эффект стабилизации не изменяется. Триполифосфат натрия выполняет роль активного наполнителя, обеспеч вающего адгезию смазки к сталелатунированной проволоке и необходимую смазочную пленку в зоне деформации между протягиваемой проволокой и рабочим инструментом (волокой). При содержании триполифосфата натрия менее 4% отсутствует эффект адгезии смазки. Содержание триполифосфата натрия свыше 8% неэкономично. Сульфат натрия в предлагае.мом количестве повышает степень дисперсности смазки, ее смазывающих и эмульгирующих CBoiicTB за счет его химического строения и эмульгирующей способности . Верхний и нижний пределы ограничены необходимым гидродинамическим эффектом при высокоскоростном волоченип. Алкилсульфаты введены в смазку в количестве 4-6%, что придает смазке необходимые моющие свойства, достаточные для хорошей очистки от загрязнений поверхности протягиваемой проволоки и оборудования воло 1ильных станов. Содержание алкил- сульфатов выше 6% не влияет на существенное улучшение моющей способности, а приводит лншъ к перерасходу материала. Нижний предел содержания алкилсульфатов объясняется необходимостью получения высокого качества поверхности проволоки после волочения на высокоскоростных машинах. Синтетические жирнью спирты (СЖС) фракции CIQ -С(5 введены в смазку в количестве 2-4%. Такое содержание их обеспечивает повьшение активности смазки и адсорбционнного эффекта кубовых СХ{К, которые взяты в количестве 10-13%. Содержание СЖС ниже 2% практически не улучшает антифрикционных свойств и проявления смазочной способпости кубовых остатков. При их содержании более 4% практически не наблюдаг-ття улучи.вние адсорбционного эффекта. В предлагаемой смазке присутствие соды от 2 до 3,5% в сочетании с кубовыми остатками СЖК и СЖС фракции C|Q-C| обеспечивает требуемую кислотность смазочной среды в течение длительного времени. Отклонение от указанного интервала не обеспечивает необходимых условий. Эффективность составов смазок 1-5 в сравнении с прототипом (состав 6) оценивали по силе волочения, адгезии, величине энергозатрат и расходу алмазных волок.Результаты испытаний приведены в табл. 2.

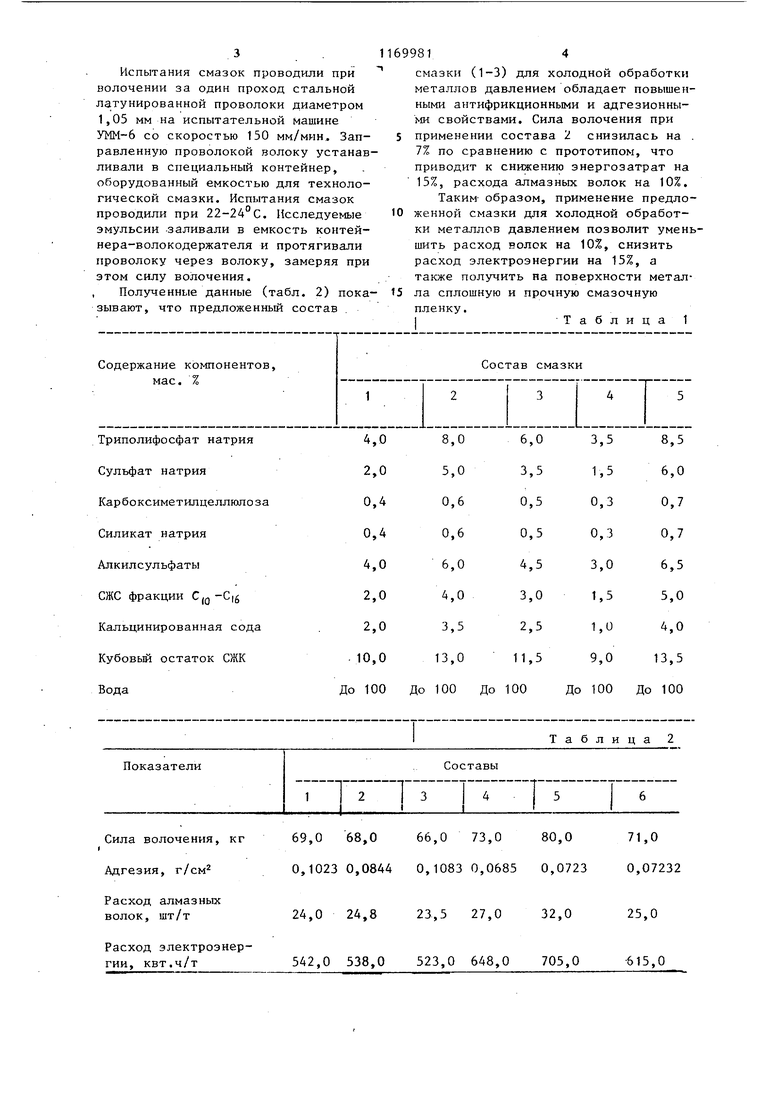

Испытания смазок проводили при волочении за один проход стальной латунированной проволоки диаметром 1,05 мм на испытательной машине УММ-6 со скоростью 150 мм/мин. Заправленную проволокой волоку устанавливали в специальный контейнер, оборудованный емкостью для технологической смазки. Испытания смазок проводили при 22-24°С. Исследуемые эмульсии -заливали в емкость контейнера-волокодержателя и протягивали проволоку через волоку, замеряя при этом силу волочения.

, Полученные данные (табл. 2) показывают, что предложенный состав

1699814

смазки (1-3) для холодной обработки металлов давлением обладает повышенными антифрикционными и адгезионными свойствами. Сила волочения при 5 применении состава 2 снизилась на . 7% по сравнению с прототипом, что приводит к снижению энергозатрат на 15%, расхода алмазных волок на 10%.

Таким- образом, применение предложенной смазки для холодной обработки металлов давлением позволит уменьшить расход волок на 10%, снизить расход электроэнергии на 15%, а также получить на поверхности металла сплошную и прочную смазочную

пленку.

IТ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ "СТОКС" | 1991 |

|

RU2023004C1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| Смазка "СКАН" для волочения металлов | 1984 |

|

SU1221230A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

| Смазка "Аминол" для холодной обработки металлов давлением | 1988 |

|

SU1546471A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| "Смазка для сухого волочения черных и цветных металлов "Форсаж" | 1990 |

|

SU1735208A1 |

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| Смазка для сухого волочения металлических заготовок для стержней электродов | 1987 |

|

SU1479491A1 |

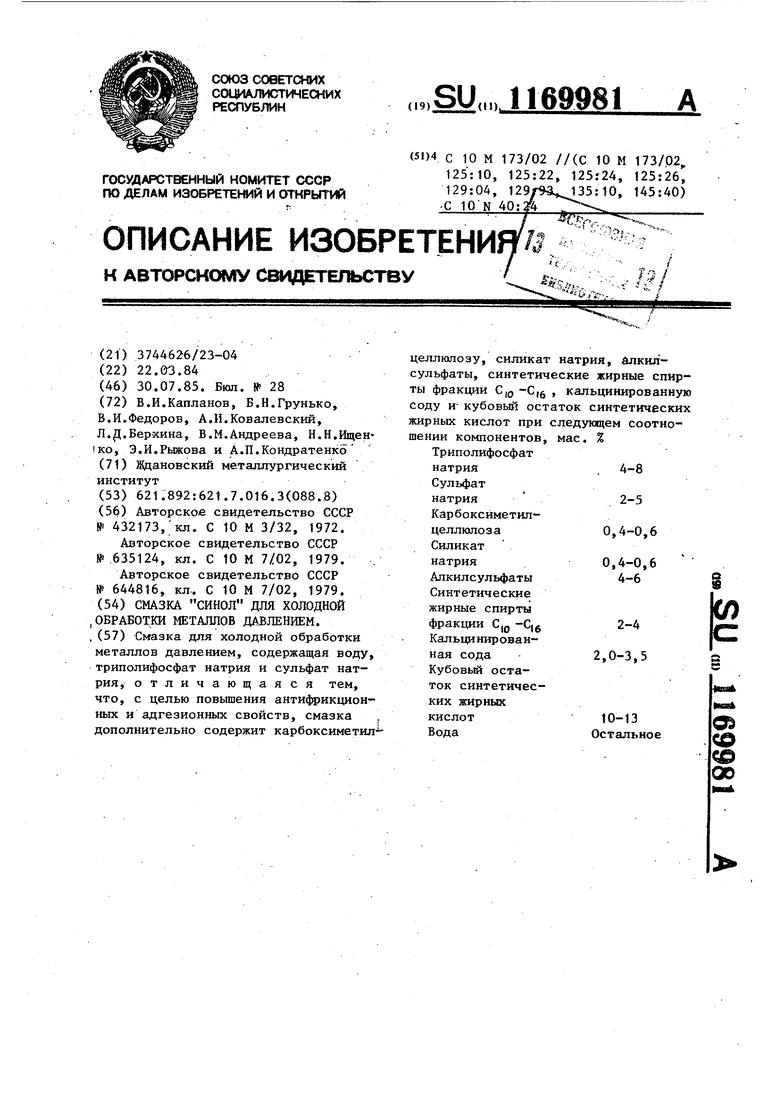

Смазка для холодной обработки металлов давлением, содержащая воду, триполифосфат натрия и сульфат натрия, отличающаяся тем, что, с целью повышения анти фикционных и адгезионных свойств, смазка , дополнительно содержит кapбoкcимeтшl целлюлозу, силикат натрия, йлкилсульфаты, синтетические жирные спирты фракции С,о -C,g , кальцинированную соду и- кубовьп остаток синтетических жирных кислот при следующем соотношении компонентов, мае. % Триполифосфат натрия4-8 Сульфат натрия .2-5 Карбоксйметилцеллюлоза0,4-0,6 Силикат натрия0,4-0,6 Алкилсульфаты 4-6 i Синтетические жирные спирты фракции CIQ -C(g 2-4 Кальцинирован2,0-3,5 ная сода Кубовый остаток синтетических жирных 10-13 кислот Ф Ф Вода Остальное

| 1972 |

|

SU432173A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU635124A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-07-30—Публикация

1984-03-22—Подача